3 Какие бывают вытяжные заклепки

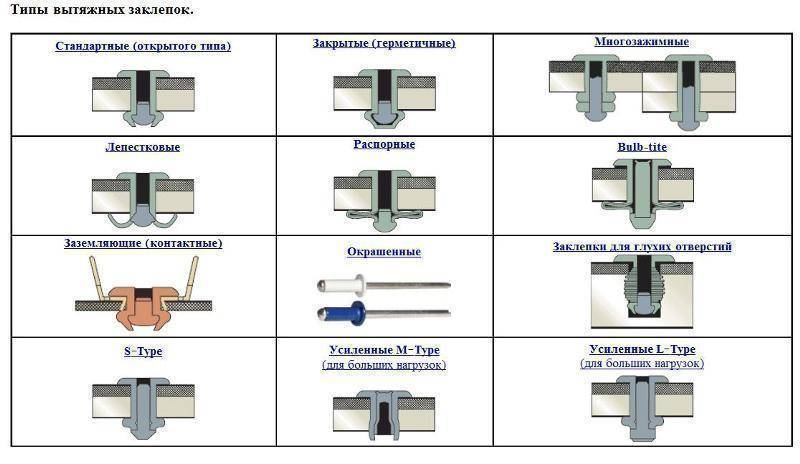

В зависимости от того, какими характеристиками должны обладать крепления, подбирается тип крепежа. На данный момент промышленностью выпускаются следующие виды метизов:

- Комбинированные. Используются для обеспечения неразъемных соединений деталей из твердых и особо твердых материалов, а также для тонколистовых материалов. Комбинированная заклепка является одной из наиболее распространенных при монтажных работах. Она обеспечивает прочное крепление, которое способно выдержать большие нагрузки.

- Герметичная вытяжная заклепка. Герметичные метизы – узкоспециализированный крепеж, который наиболее часто используют в судостроении. Конструктивной особенностью такого крепежа является запаянный конец со стержнем. Наиболее часто такие метизы делают из меди, однако, для ряда гражданских судов и лодок могут применяться и алюминиевые, а для креплений на промпроизводствах – и из нержавейки.

- Многозажимные. В отличие от остальных типов, они имеют несколько (от 2 до 5) расклепочных участков. Такие метизы применяются для крепления 3 и более элементов конструкции для подвижного соединения. Между каждыми 2 элементами будет находиться расклепанный участок. Их можно монтировать, используя специальный инструмент (например, пистолет для вытяжных заклепок).

- Стоит также выделить усиленные вытяжные метизы. Это та же вытяжная, только ее цилиндр имеет более толстые стенки. Наиболее часто встречается алюминиевая усиленная заклепка.

Герметичный метиз для судостроения

Герметичный метиз для судостроения

Существует еще множество видов крепежа, которые отличаются по длине и форме стержня, однако, заострять внимания на них не будем, потому что их можно отнести к одной из перечисленных категорий.

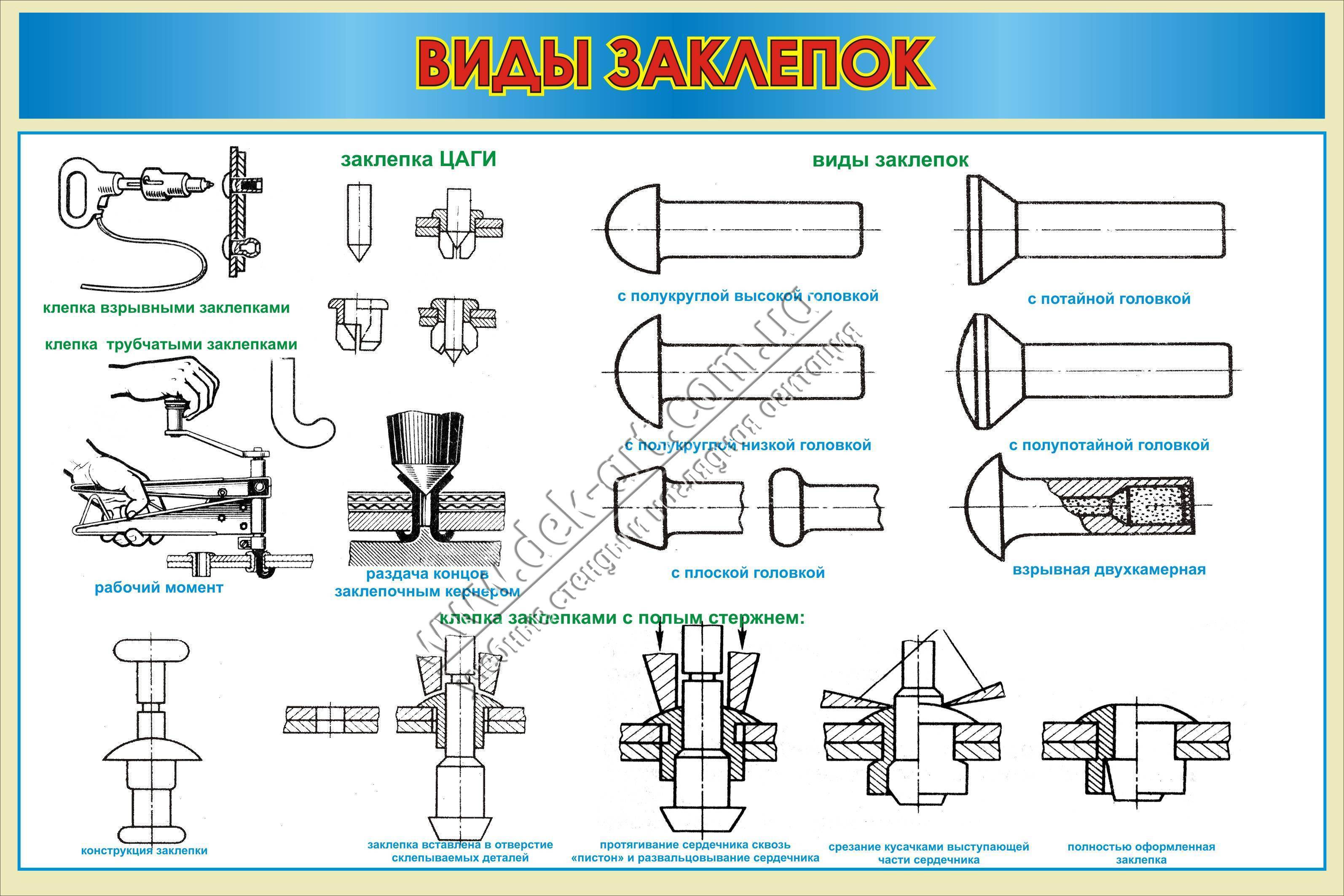

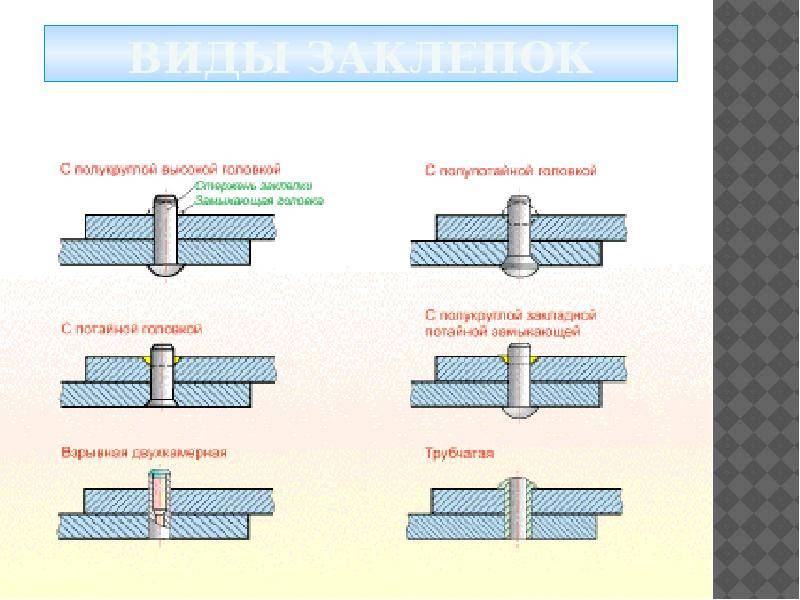

Виды заклепок

Заклепки для работы вручную

Один из простейших и активно используемых видов заклепок, чаще всего применяемый для тех соединений, которые в дальнейшем не будут разбираться.

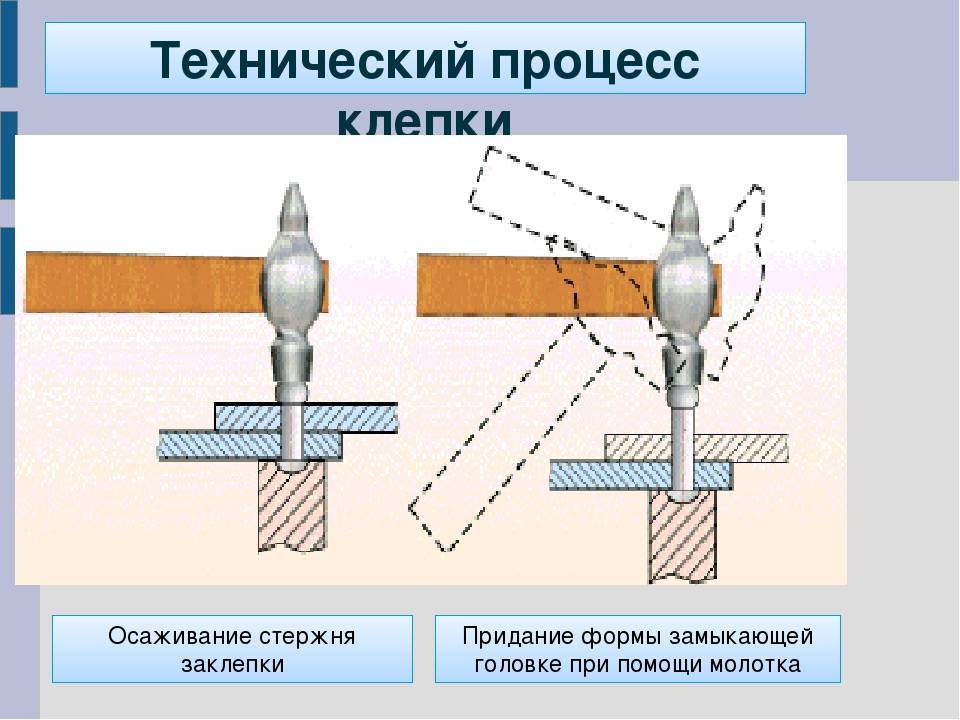

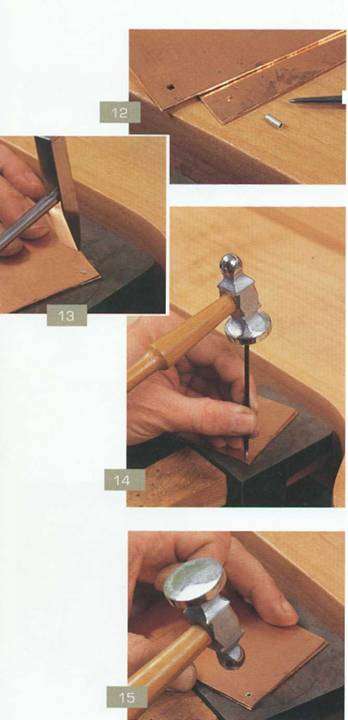

Процесс клепки:

- Создается отверстие, куда помещается заклепка.

- В углублении размещается головка заклёпки.

- С помощью молотка поверхности плотно прижимаются.

- Вторая головка развальцовывается круговыми ударами инструмента, придается нужная форма.

Виды клепок (по форме головок):

- с выпуклой головкой. Диаметр 1-36 мм; длина 2-180 мм.

- с потайной головкой. Диаметр 1-36 мм; длина 2-180 мм.

Виды работ: крепление видимых пластин, тонких листов из металла и т.д.

Недостаток: необходима доступность к обеим сторонам соединяемых деталей; сложность клёпки.

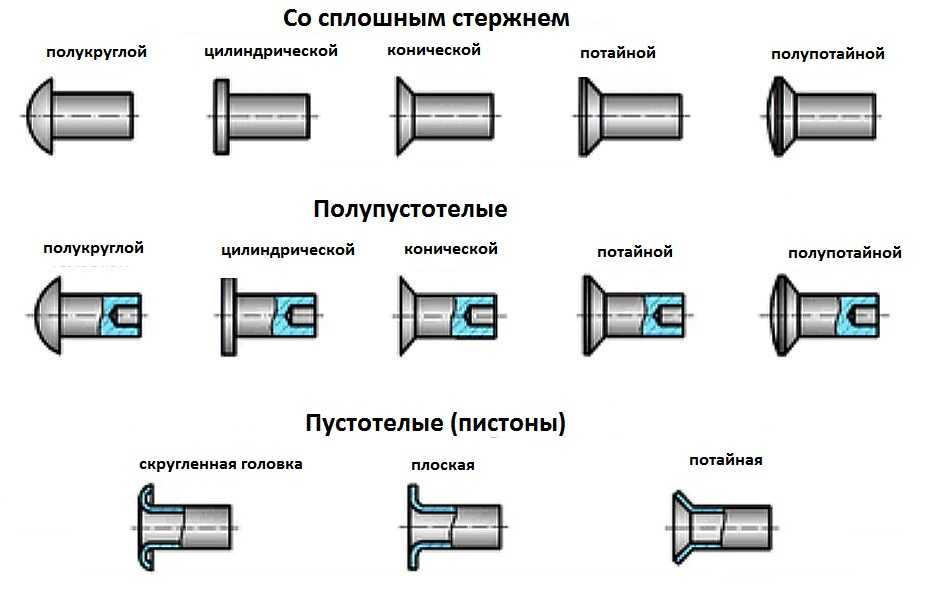

Трубчатые, полутрубчатые и пистонные заклёпки

Этот вид заклёпок по причине их непрочности применяется для сочленения деталей, подвергающихся небольшим физическим нагрузкам.

Эти детали полые: трубчатые без шляпки и со сквозным отверстием; полутрубчатые наполовину полые; пистонные с тонкостенными трубками.

Процесс клепки:

- Создается отверстие, куда помещается заклепка.

- Расклепывается пуансонами.

- Соединение готово.

Недостаток: можно использовать только при небольшой физической нагрузке, необходима доступность к обеих сторон.

Закладные заклёпки

Данные заклепки выгодно отличаются от предыдущих прочностью. Это связано с тем, что в их основании после установки остается пуансон.

Процесс клёпки:

- Просверливается отверстие, куда помещается заклёпка.

- Внутрь заклёпки помещается пуансон так, чтобы он вышел и противоположной стороны.

- Расклепывается материал заклёпки.

- Формируется шляпка.

Виды работ: толстостенные конструкции с повышенной жесткостью.

Заклёпка с резьбой

Заклёпка с резьбой необходима для произведения резьбового соединения в материалах с легкой текстурой, где создание резьбы в самих деталях невозможно по причине его небольшой толщины, например, в листовой жести. Резьбовая заклёпка внутри содержит резьбу, используемую во время соединения к поверхности заклепки. Хотя ее основное применение – создавать болтовое соединение.

Процесс клепки:

- Проделывается отверстие.

- Деталь аккуратно накручивается на подготовленный для этой работы инструмент, затем располагается в созданном отверстии.

- При помощи заклёпочника заклёпка сжимается по всей длине, плотно придавливает с обеих сторон детали.

- Инструмент выворачивается.

Материал заклёпки должен быть идентичен материалу соединяемых деталей.

Виды работ: декоративная деятельность; поверхности, где крайне необходимой считается износостойкость к коррозийным процессам.

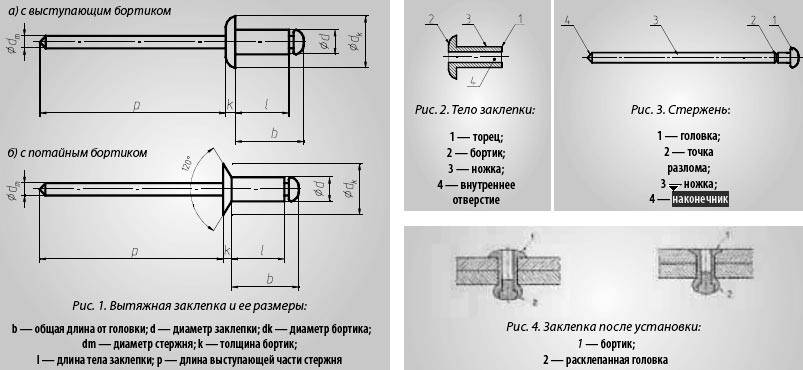

Вытяжные заклёпки

Предложенный тип заклёпок имеет широкое применение для сочленения разнообразных материалов, особенно хрупких.

Процесс клепки:

- Создается отверстие.

- Заклепка аккуратно вставляется на специализированный инструмент, затем располагается в углубление.

- Инструмент тянет стержень, сжимает его по длине.

- Удаляется инструмент одновременно со стержнем.

Материал: алюминий, сталь, комбинированный вариант.

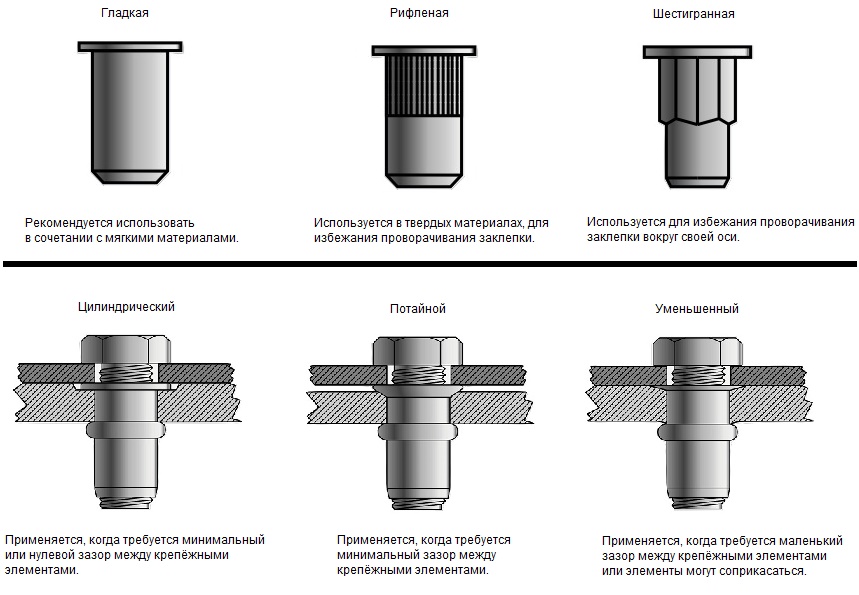

Виды заклепок, зависящий от формы бортика:

- Со стандартным;

- С широким;

- С потайным.

Виды работ: универсальны.

Правила техники безопасности при клепке

- Специальный молоток должен быть плотно насажен на рукоятку.

- Обжимки и бойки должны быть без трещин и выбоин.

- Работу лучше выполнять в паре, так как это облегчает и без того трудоемкий процесс.

- Вырезы на поддержки должны присутствовать в обязательном порядке, а сама поддержка должна быть тяжелее молотка в 4-5 раз.

Если при работе происходит брак, испорченную деталь срезают зубилом косяком. При необходимости пользуются не только молотком, но и кувалдой. После этого бородком выбивают стержень заклепки.

Эти этапы работы на бракованным изделием не подходят для деталей, изготовленных из тонких листов, так как срубание головки заклепки может привести к деформации детали. В данном случае уместнее будет применить метод высверливания.

Необходимо отметить, что область применения клепки с каждым годом сужается, так как совершенствуются методы сварки.Но и сегодня сфера применения достаточна широка: авиа- и судостроение, строительные конструкции, машиностроение и т.д.

Заклепочник ручной: как пользоваться

Пользоваться ручными инструментами несложно, для этого не нужно приобретать специальные навыки. Правильно приобретенный механизм сделает эту работу качественно и быстро. Цена при покупке инструмента не должна играть большую роль, главное, выбрать модель хорошего качества. Это позволит не беспокоиться о плотности соединения и о выходе инструмента из строя.

Нужно только правильно просверлить отверстия, чтобы диаметр в точности совпадал с диаметром самой заклепки. Саму работу заклепочника мы уже подробно описали выше. После работы останется лишь обработать обратную расплющенную сторону заклепки, то есть удалить кусачками образовавшиеся излишки.

Виды заклепок, характеристики, установка, области применения

В общем семействе крепежных деталей заклепка считается одним из самых надежных вариантов фиксации. Она отличается возможностью формирования замкнутой крепежной связки, что обусловливает прочность и долговечность соединяемой конструкции. Другое дело, что использование сквозного принципа крепления не всегда допустимо технически. Впрочем, существуют разные виды заклепок, отличающиеся по конструкции и другим характеристикам, что позволяет эффективно использовать их в самых разных сферах.

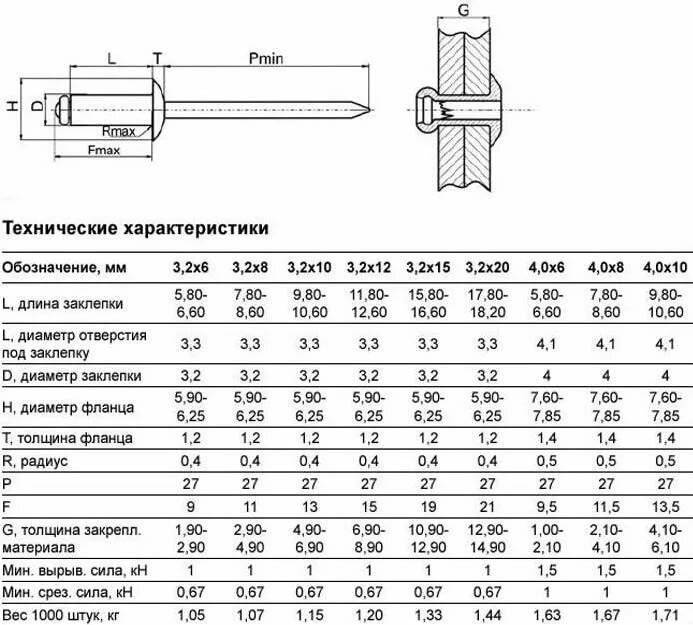

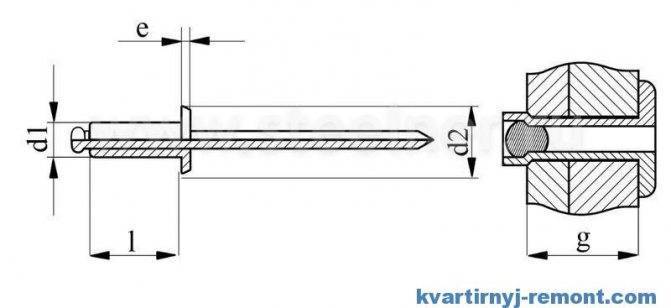

Основные характеристики крепежа

С точки зрения выбора данного метиза главной характеристикой является размер. Учитывается несколько параметров, среди которых — диаметр стержня. Он может составлять от 1 до 36 мм при длине от 2 до 180 мм. При этом не стоит думать, что большая толщина напрямую связана с прочностью заклепки. Стальные стержневые детали толщиной 10 мм могут быть гораздо прочнее медных трубчатых элементов, диаметр которых превышает и 20 мм. Впрочем, многое зависит от характера оказываемых нагрузок – иногда выгоднее использовать тонкостенные трубчатые детали.

Модели заклепок с низкой полукруглой головкой как раз имеют небольшой диапазон показателей толщины – от 1 до 10 мм, а длина в данном случае варьируется от 4 до 80 мм. Изделия с плоской шляпкой имеют толщину в спектре 2-36 мм с длиной 4-180 мм. Самые же длинные детали представляют полупотайные виды заклепок, которые можно использовать в нишах глубиной порядка 200 мм.

Классификация по конструкции

Существует множество версий и модификаций данного метиза. Стандартом считается распорный элемент, который используется в соединении рыхлых, мягких и хрупких стройматериалов. Обратная головка этой заклепки в процессе монтажа складывается, что позволяет распределять нагрузку по большой площади с обратной стороны. Для работы с древесиной применяют лепестковые модели. В момент установки стержень раскрывается и образует лепестковые сгибы, которые, в свою очередь, дают обратный упор и фиксацию материала.

Как правило, это заклепки алюминиевые, способные справляться с легкими панелями. Интересны и многозажимные изделия, предназначенные для соединения материалов разной толщины. Формируемый узел в данном случае является универсальным, поэтому его часто используют там, где нет четких представлений о размерах заготовок. Наиболее же технологичный вариант предлагают разработчики кассетных моделей. В данной конструкции фиксирующие упорные элементы могут быть представлены десятками уровней.

При этом несущей основой будет выступать только один стержень.

Большинство заклепок изготавливается из металла. В частности, используется алюминий, сталь, латунь и медь. Почти для всех моделей этого типа предъявляются высокие требования в плане защиты от коррозии. Алюминиевые и медные заклепки также характеризуются пластичностью и небольшой массой. Стальной крепеж чаще применяется в конструкциях, где нужно обеспечить достаточную прочность.

Распространено и применение пластиковых заклепок. В основном они изготавливаются из полиамида, который тоже способен обеспечивать крепкие соединения. Конечно, в показателе прочности этот вариант будет проигрывать металлу.

Но если заклепки нержавеющие гальванические в долгосрочной перспективе не способны гарантировать стабильно высокую защиту от влаги, то пластик изначально не входит в разрушительные реакции при таких контактах. Кроме того, полиамид не проводит электрический ток и оптимально взаимодействует с материалами, выполненными из композитов и стекловолокна.

Часть применения заклепок

Первоначальное назначение заклепок – обеспечить прочное и надежное скрепление двух и более металлических или деревянных материалов. Когда вы это сделаете, у вас будет более прочное соединение, чем у винта того же диаметра.

Распространенные применения заклепок следующие:

Строительство

Когда вы внимательно посмотрите на то, что находится в вашем доме, как внутри, так и снаружи. Скорее всего, вы встретите пару заклепок, которых еще не видели. На самом деле, они, скорее всего, существуют в окружающей вас среде. Эти заклепки подходят для кровли из стекловолокна. Поэтому, если в вашем доме такая крыша, можно использовать заклепки, чтобы скрепить стекло.

Самолеты

Как правило, проекты механической обработки самолетов должны выполняться из прочных, прочных и надежных материалов. Однако, если оператор не скрепит эти твердые и тяжелые материалы как следует, все может развалиться. Таким образом, клепка столь же важна в авиастроении, как сварка, болтовое соединение и пайка.

Суставы

Заклепки известны своей эффективностью в строительстве. Это сложный соединитель, позволяющий легко соединять разные части машин и конструкций. Этот вид заклепок хорош для соединения деревянных полок, шкафов и шкафов для хранения вещей. Любой древесный материал можно соединить, используя в качестве соединений заклепки.

Ювелирные изделия

Как профессиональные, так и любительские ювелиры используют в своем деле клепку как метод холодной сварки. Производители ювелирных изделий могут легко применить клепку для осуществления холодных соединений, используя базовые навыки обработки металлов, несколько обучающих видеороликов и некоторые распространенные инструменты. Клепка позволяет производителям соединять металлические изделия без сварки.

Виды заклепок

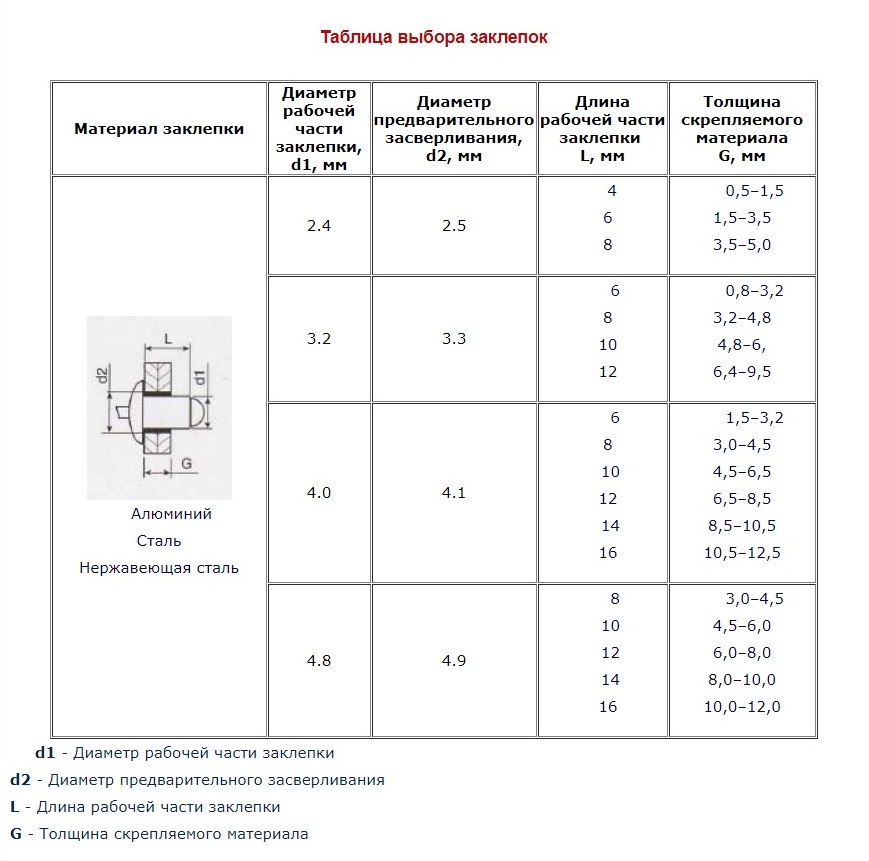

Прежде чем приступать к процессу крепления деталей с помощью заклепочного соединения следует учесть: какую механическую нагрузку будет нести это соединение, место установки заклепки и толщину материала, который будет закреплен. Все это влияет на вид заклепки, которая будет использоваться.

В настоящий момент существует много видов заклепки, каждый из которых имеет свои преимущества.

Виды полотна по металлу для ножовки

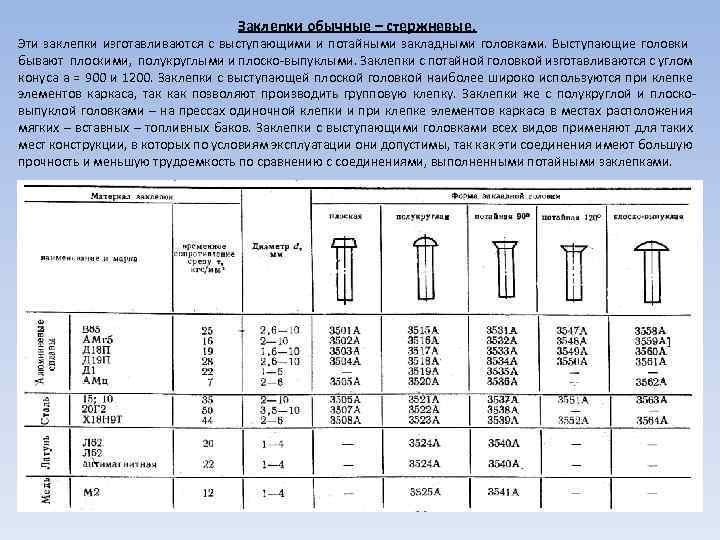

Классическая стержневая заклепка

Применяется при холодной и горячей клепке, имеет вид цилиндра. Заклепки этого вида в своей основе содержат твердый металлический стержень, поэтому их лучше использовать в местах, которые будут испытывать большие нагрузки.

Полутрубчатые и трубчатые, пистонные заклепки

Такие заклепки применяются в соединениях с небольшой нагрузкой, так как изнутри заклепки полые. Изготавливаются из мягкого металла и с одной стороны вместо головки имеют штампованное коническое углубление.

Закладные, тяговые, слепые, вытяжные заклепки

Это самый простой и удобный в использовании вид заклепки (её не нужно придерживать с другой стороны). Такие заклепки бывают следующих типов:

Потайная заклепка

Заклепка с буртиком обычная

Заклепка с буртиком обычная

Заклепка с крупным буртиком Герметичная заклепка с газоводонепроницаемым корпусом (глухая заклепка)

Заклепка с крупным буртиком Герметичная заклепка с газоводонепроницаемым корпусом (глухая заклепка)

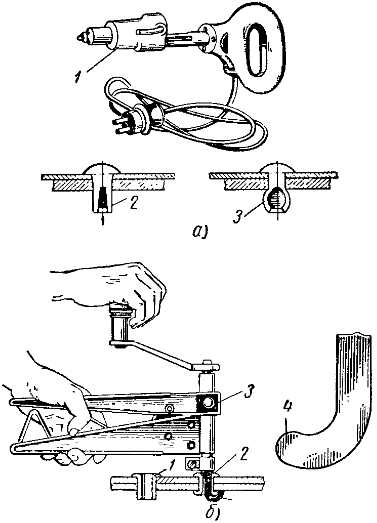

Описание инструмента и его виды

Заклепочник представляет собой тип инструмента, в основу работы которого положен тот же принцип, что и пистолета. Он используется для соединения элементов конструкций и их деталей толщиной не более 1 см.

Заклепочник представляет собой тип инструмента, в основу работы которого положен тот же принцип, что и пистолета. Он используется для соединения элементов конструкций и их деталей толщиной не более 1 см.

При использовании такого механического пистолета соединения деталей чаще всего создают с внутренней стороны. Ручной заклепочник является рычажным вариантом пистолета, в конструкции которого можно выделить два основных элемента:

- Рычажная система, обеспечивающая необходимое усилие при соединении элементов изделий.

- Пружинный механизм, необходимый для втягивания заклепки внутрь.

Производители выпускают два вида ручных заклепочников — вытяжные и резьбовые.

Вытяжного типа

Этот тип инструмента обеспечивает соединение деталей за счет тягового усилия, посредством которого происходит фиксация заклепки. Когда рычаг пистолета оказывает силовое воздействие, стержень заклепки начинает втягиваться в ее трубчатую часть, распирая ее головку стержня. Снаружи шляпка заклепки тоже расплющивается, и в результате получается довольно прочное соединение деталей.

Этот тип инструмента обеспечивает соединение деталей за счет тягового усилия, посредством которого происходит фиксация заклепки. Когда рычаг пистолета оказывает силовое воздействие, стержень заклепки начинает втягиваться в ее трубчатую часть, распирая ее головку стержня. Снаружи шляпка заклепки тоже расплющивается, и в результате получается довольно прочное соединение деталей.

Резьбовые заклепочники

Заклепочники этого типа работают по схожему принципу за некоторым исключением. Здесь шарик втягивается в рабочую часть благодаря вращению резьбы в трубчатой части заклепки. Иными словами, соединение элементов осуществляется за счет фиксации головки посредством закручивания рукоятки. Этот способ фиксации элементов деталей менее распространен, преимущественно его используют для соединения деталей незначительной толщины.

Заклепочники этого типа работают по схожему принципу за некоторым исключением. Здесь шарик втягивается в рабочую часть благодаря вращению резьбы в трубчатой части заклепки. Иными словами, соединение элементов осуществляется за счет фиксации головки посредством закручивания рукоятки. Этот способ фиксации элементов деталей менее распространен, преимущественно его используют для соединения деталей незначительной толщины.

Как правило, заклёпочный инструмент продается вместе с набором насадок различного диаметра.

В зависимости от типа используемого привода, заклепочники можно классифицировать на несколько основных групп:

- пневмогидравлические;

- аккумуляторные;

- электрические;

- механические (ручные);

- пневматические.

Чаще остальных в бытовой сфере используются устройства с механическим приводом. Производители выпускают их в двух вариантах: первый предполагает выполнение соединения деталей при помощи одной руки, а второй — за счёт силового воздействия, оказываемого двумя руками.

Чаще остальных в бытовой сфере используются устройства с механическим приводом. Производители выпускают их в двух вариантах: первый предполагает выполнение соединения деталей при помощи одной руки, а второй — за счёт силового воздействия, оказываемого двумя руками.

Принцип соединения деталей с помощью одной руки положен в основу работы и ручного заклепочника, известного под названием «гармошка».

Ручные заклепочники можно купить по различным ценам, которые зависят от нескольких факторов — типа привода, модели, способа соединения и производителя. Устройства от именитых брендов являются более дорогими в отличие от изделий неизвестных производителей.

Ручные заклепочники можно купить по различным ценам, которые зависят от нескольких факторов — типа привода, модели, способа соединения и производителя. Устройства от именитых брендов являются более дорогими в отличие от изделий неизвестных производителей.

Дорогостоящими могут считаться также аккумуляторные, пневмогидравлические и электрические модификации инструмента, если их сравнивать с ручными клепальниками. Объяснить это можно использованием в них более сложной конструкции. Чаще всего такие устройства применяются на промышленных производствах.

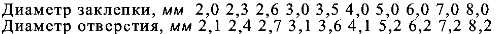

§ 5. Процесс ручной клепки

Независимо от применяемых инструментов и приспособлений склепываемые детали располагают таким образом, чтобы закладные головки заклепок находились сверху. Это позволяет вставлять заклепки предварительно.

Необходимое количество, диаметр и длину заклепок определяют расчетным путем. Длину стержня заклепки выбирают в зависимости от толщины склепываемых листов (пакета) и формы замыкающей головки. Длина части стержня заклепки для образования замыкающей потайной головки должна быть 0,8—1,2, а для замыкающей полукруглой 1,2—1,5 диаметра заклепки.

Расстояние от центра заклепки до края склепываемых листов должно быть не менее 2,5 мм.

В зависимости от диаметра заклепки отверстия сверлят или пробивают. Диаметр отверстия должен быть больше диаметра заклепки. Диаметры отверстий в зависимости от диаметра заклепок:

Различают два вида клепки: с двухсторонним подходом, когда имеется свободный доступ как к замыкающей, так и закладной головкам, и с односторонним подходом, когда доступ к замыкающей головке невозможен.

В связи с этим различают два метода клепки: открытый, или прямой, и закрытый, или обратный.

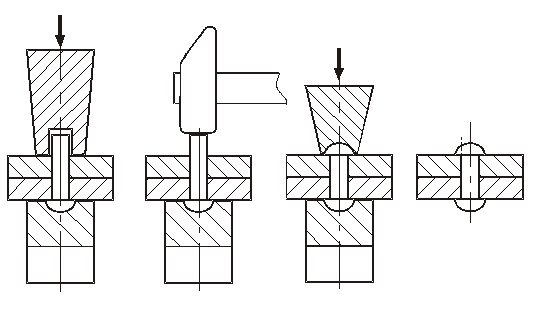

Прямой метод клепки начинается со сверления отверстия под заклепку (рис. 204, а). Затем в отверстие вводят снизу стержень заклепки и под закладную головку ставят массивную поддержку 2. Склепываемые листы осаживают (уплотняют) при помощи натяжки 1 (рис. 204, б), которую устанавливают так, чтобы выступающий конец стержня вошел в ее отверстие. Ударом молотка по вершине натяжки осаживают листы и таким образом устраняют зазор между ними.

Рис. 204. Процесс клепки:

а — сверление отверстия, б — осаживание склепываемых листов прн помощи натяжки, в — осаживание стержня заклепки, г — придание формы замыкающей головке при помощи молотка, д — окончательное оформление замыкающей головки при помощи обжимкн; 1 — натяжка, 2 — поддержка, 3 — обжимка

После этого расклепывают стержень заклепки. Так как при расклепывании металл упрочняется, стремятся к возможно меньтему числу ударов. Поэтому сначала несколькими ударами молотка осаживают стержень (рис. 204, в), затем боковыми ударами молотка придают полученной головке необходимую форму (рис. 204, г), после чего обжимкой окончательно оформляют замыкающую головку (рис. 204, д).

При выполнении шва с потайными головками под закладную головку ставят плоскую поддержку. Молотком ударяют точно по оси заклепки.

Во избежание образования неровностей клепку выполняют не подряд, а через два-три отверстия, начиная с крайних, после чего производят клепку по остальным отверстиям.

Обратный метод клепки применяют при затрудненном доступе к замыкающей головке. При работе по этому методу стержень заклепки вводят сверху, поддержку ставят под стержень. Молотком ударяют по закладной головке, формируя при помощи поддержки замыкающую головку. Качество клепки по этому методу несколько ниже, чем по прямому.

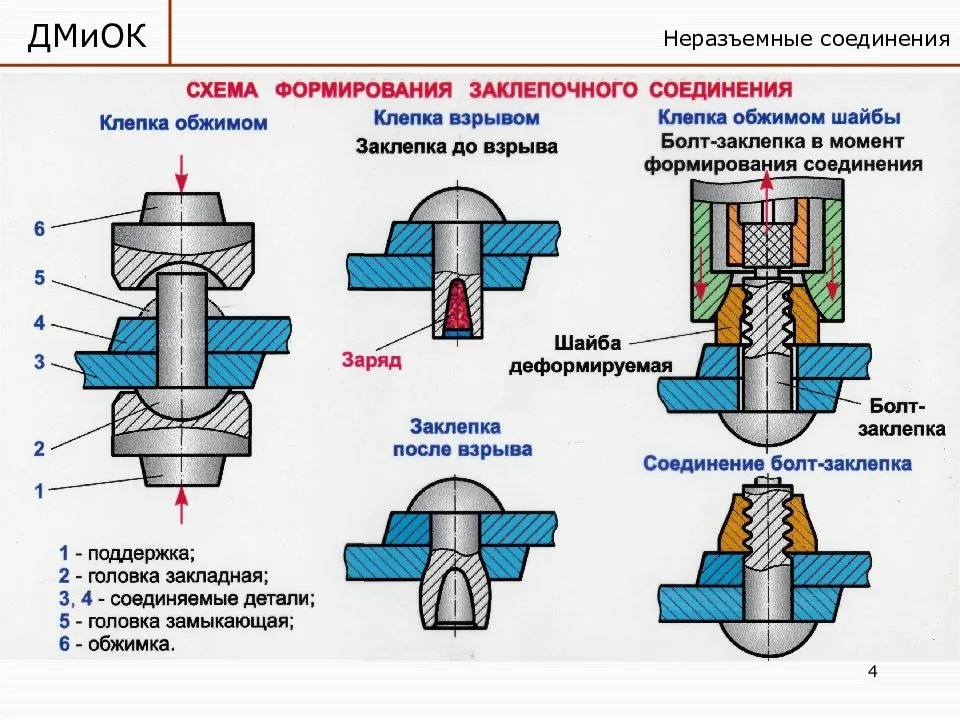

Клепку по обратному методу выполняют также взрывными и трубчатыми заклепками (особые виды клепки).

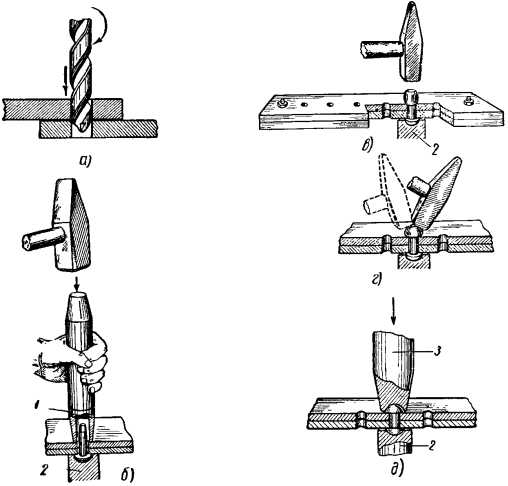

Клепка взрывными заклепками за ключается в том, что в отверстие вставляют заклепку, в свободном конце стержня которой имеется камера, заполненная взрывчатым веществом.

Легким ударом молотка (в холодном состоянии) заклепку осаживают. Затем на закладную головку накладывают наконечник электрического нагревателя (рис. 205, а). В течение 2—3 сек заклепка нагревается, и при температуре 130—160° С заряд взрывается, при этом конец стержня сильно расширяется и образует замыкающую головку.

Рис. 205. Особые виды клепки:

а — взрывными заклепками: 1 — электрический нагреватель, 2 — заклепка до взрыва, 3 — заклепка после взрыва; б — трубчатыми заклепками: 1 — заклепка до развальцовки, 2 — заклепка после развальцовки, 3 — пистоница, 4 — крючок для формирования нижней головки заклепки

Клепка трубчатыми заклепками заключается в том, что в отверстие устанавливают заклепку с полым стержнем (пистоном), затем специальным инструмеитом-пистонницей (рис. 205, б) заклепку осаживают, подтягивают склепываемые детали друг к другу и расклепывают. Качество расклепывания (развальцовки) свободного конца стержня для образования замыкающей головки зависит от конструкции, формы и размеров крючка пистонницы, который подбирается по размерам закладной головки, а также от силы нажима.

Название сайта!

Для клепки с использованием трубки: вставьте расширитель в один кончик трубки. Молотком для чеканки слегка ударьте по расширителю. Переверните скрепленные детали, вставьте расширитель в другой кончик трубки и снова слегка ударьте по нему молотком. Повторяйте всю последовательность действий, как и при проволочной клепке, пока не увидите, что трубку уже нельзя вынуть из отверстий

Затем осторожно ударьте несколько раз прямо по трубке круглым бойком молотка для чеканки. Заклепка готова!

Соединительные кольца, изготовленные из проволоки, скрепляют отдельные элементы украшения

Одновременно они становятся частью дизайна, как, например, в браслете Игра красок. В ожерелье Колокольчики блестящие медные соединительные кольца, помимо своей функциональной роли, обеспечивают интересный контраст материала и цвета

Соединительные кольца, изготовленные из проволоки, скрепляют отдельные элементы украшения. Одновременно они становятся частью дизайна, как, например, в браслете Игра красок. В ожерелье Колокольчики блестящие медные соединительные кольца, помимо своей функциональной роли, обеспечивают интересный контраст материала и цвета.

В продаже можно найти готовые соединительные кольца, но вы легко сумеете сделать их сами из проволоки любой толщины. Такие кольца можно разомкнуть и снова замкнуть плоскогубцами, что и позволяет использовать их в качестве соединительных элементов.

Кольца Знаки верности. 2002.

Обертки и коробки от шоколадных конфет. Каждое по 5,4 х 4,4 х 4,4 см

Брошь Антика. 2005

Бумага, серебро, литье. 3 х 2,7 х 1,5 см

Ожерелье Лилии. 2003

Бумага, серебро, аметист, жемчуг. 5,5x45x2,5 см

Самодельные заклепки

| Рис. 2, Приспособление для изготовления заклепок (а.) и способ формовки углубления в обжимке (б): 1 ? обжимка: 2 ? заготовка заклепки; 3 ? пластина; 4 ? стольная плита; 5 ? стальной шарик. |

Виды заклепок

Существует несколько видов заклёпочного крепежа.

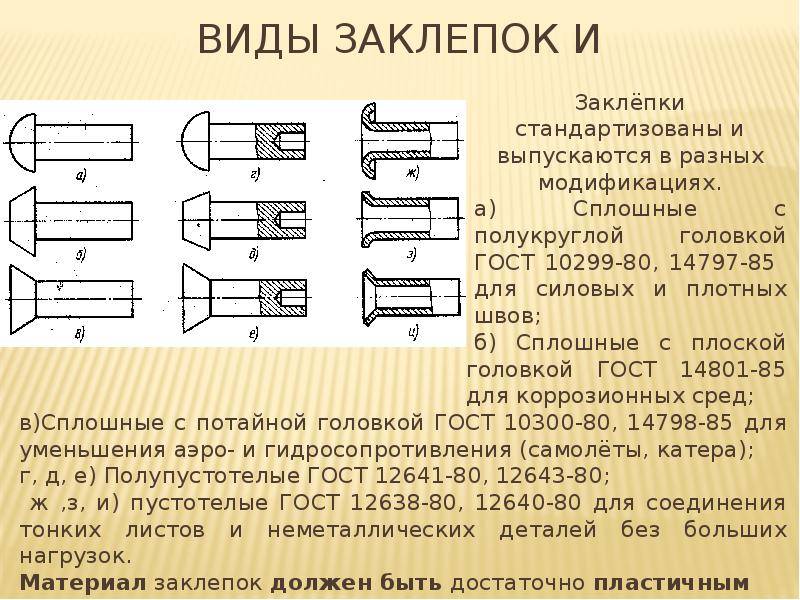

Сплошные

Состоят из стержня цилиндрической формы с головкой (плоской, круглой, потайной) на конце. Ножка заклёпки бывает сплошной, полой или комбинированной (полутрубчатой) для уменьшения усилий при создании противоположной головки. Способ соединения позволяет скреплять стальные листы толщиной до 35 мм. Размеры и вес крепежа указан в ГОСТ 10299 80.

Особенности применения

Сопротивление элементов, собранных клёпкой, динамическим нагрузкам нашло отражение в изготовлении стройконструкций (ферм, опор), самолётостроении, кораблестроении.

Недостатки:

- утяжеление конструкций за счёт веса накладок и крепёжных элементов;

- соединение листов требует наличия опоры с тыльной стороны для формирования заклёпочного хвостовика;

- нагрев металлических заготовок под клёпку d>10 мм до температуры 11000 С;

- трудоёмкость и большая стоимость установочных работ.

Диаметр отверстия под «прошивку» не должен превышать 10% толщины стержня заклёпки. Для сохранения округлой формы головки, необходимо сделать в упоре полусферическое отверстие соответствующей глубины.

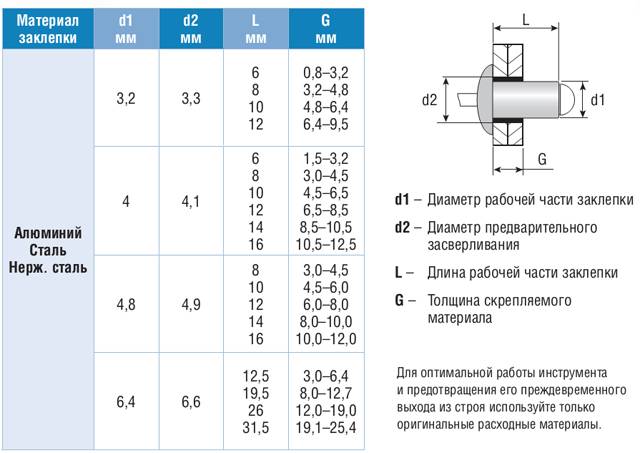

Вытяжные

Части конструкции, не подвергающейся действию больших нагрузок, крепятся вытяжными заклёпками. Способ крепления нашел широкое применение благодаря простоте установки с помощью монтажного инструмента. Несмотря на разнообразие видов, крепёж состоит из стержня и тела, скрепляющего конструкционные элементы между собой.

Стадии образования заклепочного соединения:

- Заклёпка вставляется в просверленное отверстие.

- Заклёпочник (пневматический, электрический, механический) захватывает стержень и тянет его перпендикулярно плоскости, на себя.

- Шток, находящийся в теле заклёпки, сминает стенки гильзы и на обратной стороне формирует головку.

- Стержень не выдерживает нагрузки и разрывается.

Соединяемые поверхности должны быть плотно прижаты друг к другу. В противном случае, деформация гильзы может произойти в просвете между ними, создавая некачественное скрепление.

виды

Разнообразие гильз и способов её соединения со стержнем, позволяют выполнять множество заклёпочных соединений:

- водонепроницаемых;

- с вальцеванием внутренних стенок отверстия;

- стягивающих неровные поверхности;

- особо прочных скреплений;

- соединяющих пластические материалы.

Крепеж, у которого роль вытяжного стержня играет болт или резьбовая насадка заклёпочника. Формирование заклёпочного крепления происходит также, как у вытяжных заклёпок. Ценность крепления состоит в том, что резьбовое отверстие внутри заклёпочного соединения позволяет фиксировать необходимые конструктивные элементы. Благодаря наличию внутренней резьбы, резьбовая клепка нашла повсеместное применение в машиностроении - изготовлении отдельных узлов облицовки, сборки бытовой техники. Недостатки такого вида соединения - меньшая скорость клепания и высокая стоимость расходников по сравнению с вытяжным типом заклёпки.

Материалы для изготовления

Заклепки вытяжные изготавливаются из широкого спектра материалов. Это позволяет применять такой крепеж практически на всех видах работ. Кроме того, сама вытяжная заклепка может быть окрашена в тот или иной цвет. Цветные метизы широко применяются в легкой промышленности (текстильной), где требуется подбор по цвету.

Выбор материала заклепок зависит от материала скрепляемых деталей и окружающей среды, в которой будет находиться крепление. Материалы изготовления заклепок могут быть следующие:

- Алюминий. Возможен чистый металл и его варианты: анодированный, лакированный.

- Оцинкованная сталь.

- Нержавеющие стали. А2 — устойчива к ржавлению, А4 — устойчива к коррозии и кислотной среде (нашла широкое применение в химической промышленности). Или импортные аналоги, например, DIN 7337. Нержавейка является одним из самых распространенных и прочных материалов.

- Медь.

- Медно-никелевый сплав (монель). Содержит 70 % никеля, 30 % меди.

- Поламид. Относительно непрочный материал, он нашел применение при производстве одежды и различной текстильной продукции.

Все материалы, из которых изготавливают крепежные элементы, регламентируются ГОСТ.

Крепежные элементы

При подборе материала крайне необходимо осуществлять тщательный подбор материалов метизов со скрепляемыми материалами — из-за того, что крепление может быть разрушено. Разрушение креплений происходит из-за образования гальванической пары метиз — деталь. При влажной окружающей среде или намокании по гальванической паре начинает протекать ток, который и разрушает крепление.

Например, при контакте алюминия и стали происходит очень быстрое окисление алюминия и, как следствие, разрушения. Поэтому для крепления стальных деталей лучше применять заклепки нержавеющие А2, А4 или DIN 7337. Заклепки стальные рекомендуются к использованию наиболее часто, поскольку имеют очень высокую прочность. А вот заклепка стальоцинкованная встречается реже. Причина — цинковое покрытие довольно быстро истирается, особенно, если один из закрепленных элементов — подвижный. Заклепка медная и из сплавов меди — наиболее универсальный метиз. Медь конфликтует только с алюминием, а крепежи с другими металлами безопасно делать. Главными недостатками меди является высокая цена и некрасивый цвет после окисления (через некоторое время после осуществления крепежа может появиться налет зеленого цвета — окислившаяся медь), хотя это не влияет на прочность соединения. Поламид — самый универсальный материал. Такая заклепка позволит соединить все, что угодно, но особой прочностью это соединение похвастаться не может.