Грамотная организация рабочего места

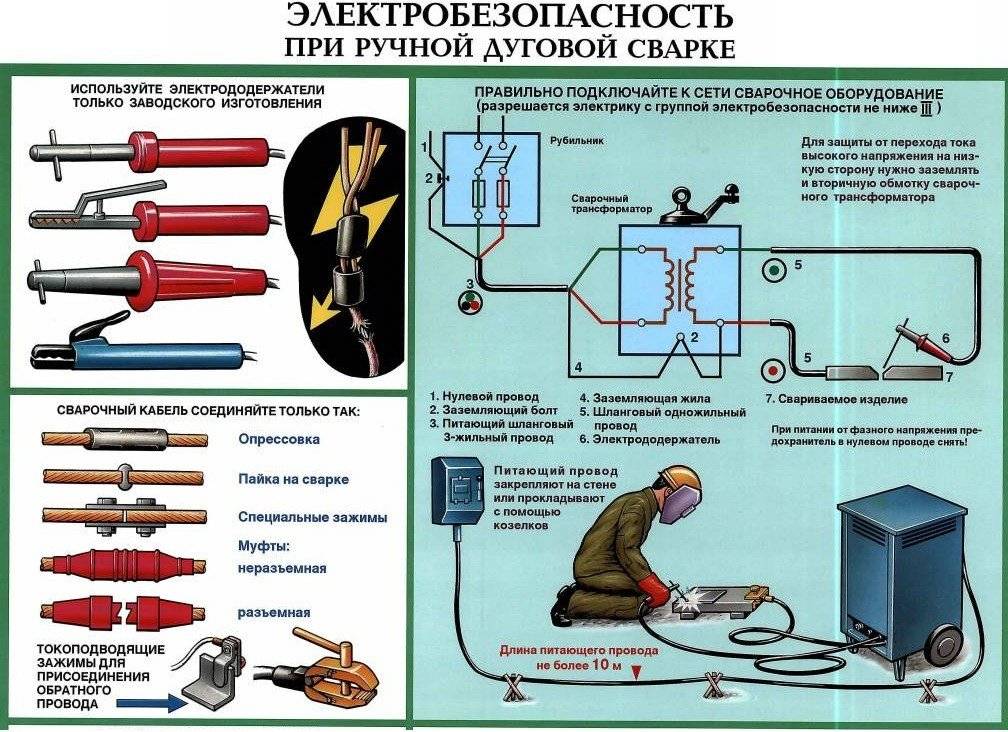

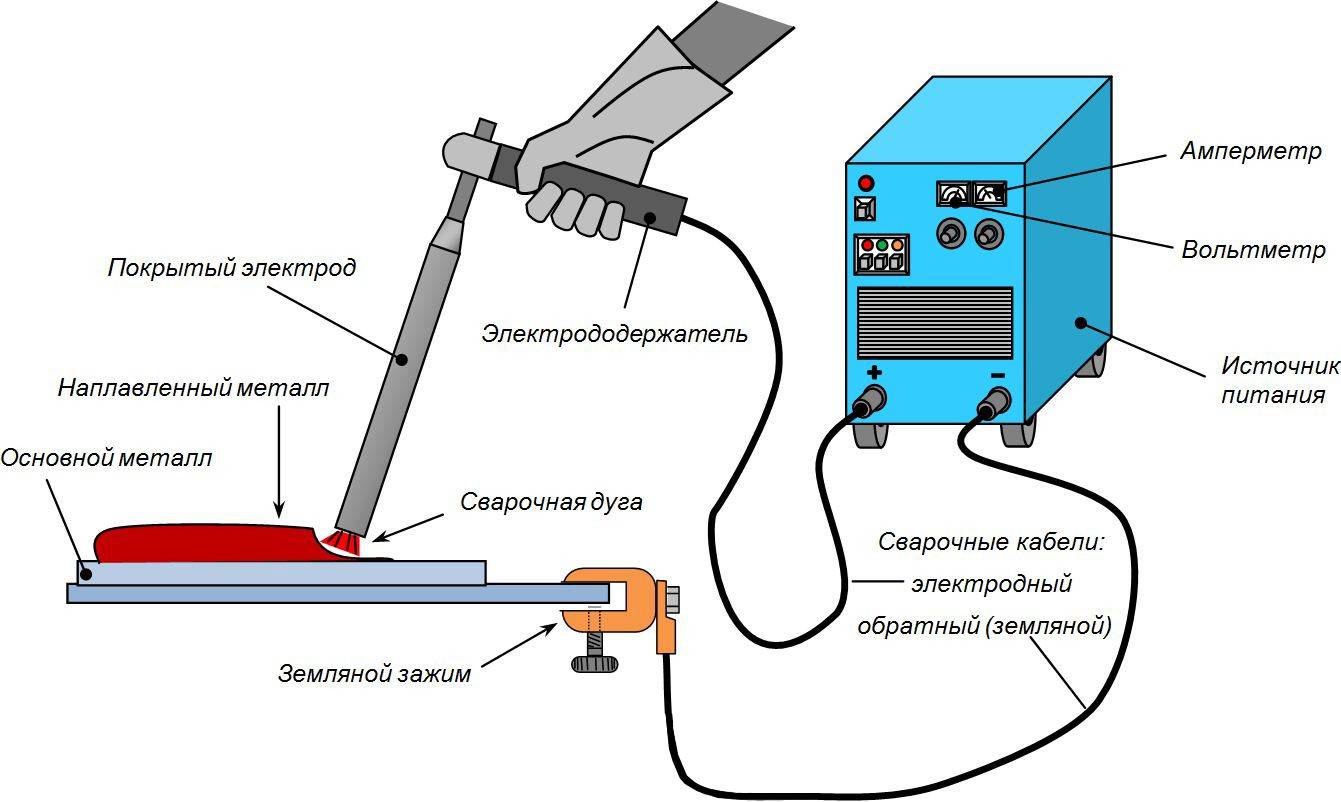

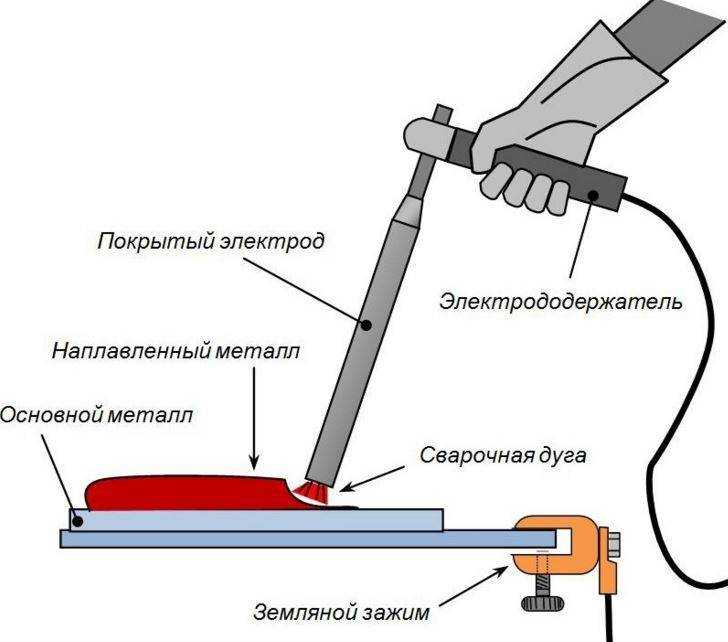

Чтобы выполнять сварку инвертором новичку необходимо правильно организовать свое рабочее место. Это лучше всего делать на металлическом столе. Кабель массы подсоединяется к ножке, благодаря чему сохраняется постоянный контакт с изделием, даже если его придется крутить и переворачивать.

Для держателя стоит предусмотреть прорезиненную подкладку или крюк, чтобы сварщик мог положить его и работать двумя руками. Класть держатель со включенным аппаратом на стол нельзя ввиду замыкания.

На рабочем месте нужны:

- молоток для отделения шлака;

- щетка по металлу;

- кейс с электродами;

- мел;

- пластина для розжига.

Важно убрать все легковоспламеняющиеся предметы, потому что горящие окалины и капли жидкого шлака высокой температуры разлетаются в радиусе до 2 м. Рядом со столом устанавливают ведро с песком, чтобы засыпать возможное возгорание

Тушить водой огонь не стоит ввиду наличия тока на изделии и столе.

Сварку инвертором лучше выполнять стоя или сидя, чтобы был упор под рабочую руку. Это позволит не шататься и выдерживать правильное расстояние между кончиком электрода и изделием. Ведение шва сидя на корточках значительно ухудшает результат у новичка.

Над рабочим местом важно создать вытяжку, которая будет отводить газы от расплавленного металла и обмазки в сторону (если это происходит не на улице). Когда поблизости работают другие люди стоит позаботиться об ограждении, чтобы свет от дуги не бил им в глаза

Требования к подготовке поверхности при сварке без электродов

Очистка поверхности

Перед сваркой без электродов поверхность должна быть достаточно чистой и сухой. Наличие окислов, жира, краски или других загрязнений может негативно повлиять на качество сварочного шва. Поэтому поверхность необходимо тщательно очистить и обезжирить.

Выравнивание поверхности

Поверхность, которую необходимо сварить, должна быть выровнена и иметь одинаковую толщину. Неровности поверхности могут привести к неравномерному распределению тепла во время сварки, что может привести к деформациям или даже к разрушению сварочного соединения.

Форма поверхности

Для контактной сварки необходимо, чтобы детали имели плоскую или цилиндрическую форму. В случае, если свариваемые детали имеют другую форму (например, массивные детали), необходимо учесть, что такая сварка может оказаться сложной.

Соединение деталей

Перед сваркой нужно убедиться, что детали расположены на одном уровне и правильно соединены друг с другом. Если детали имеют зазоры, необходимо учесть, что при нагревании металла они могут увеличиться в размерах. Поэтому зазоры необходимо минимизировать или по возможности исключить.

Важно учитывать наличие требований к подготовке поверхности для достижения высокого качества сварочного соединения при сварке без электродов. Нарушение требований может привести к плохому качеству сварки, поэтому необходимо следовать рекомендациям

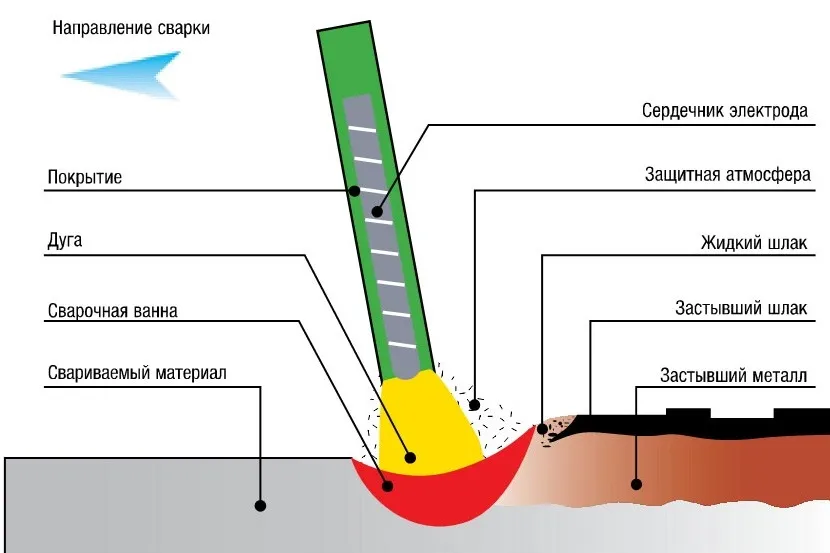

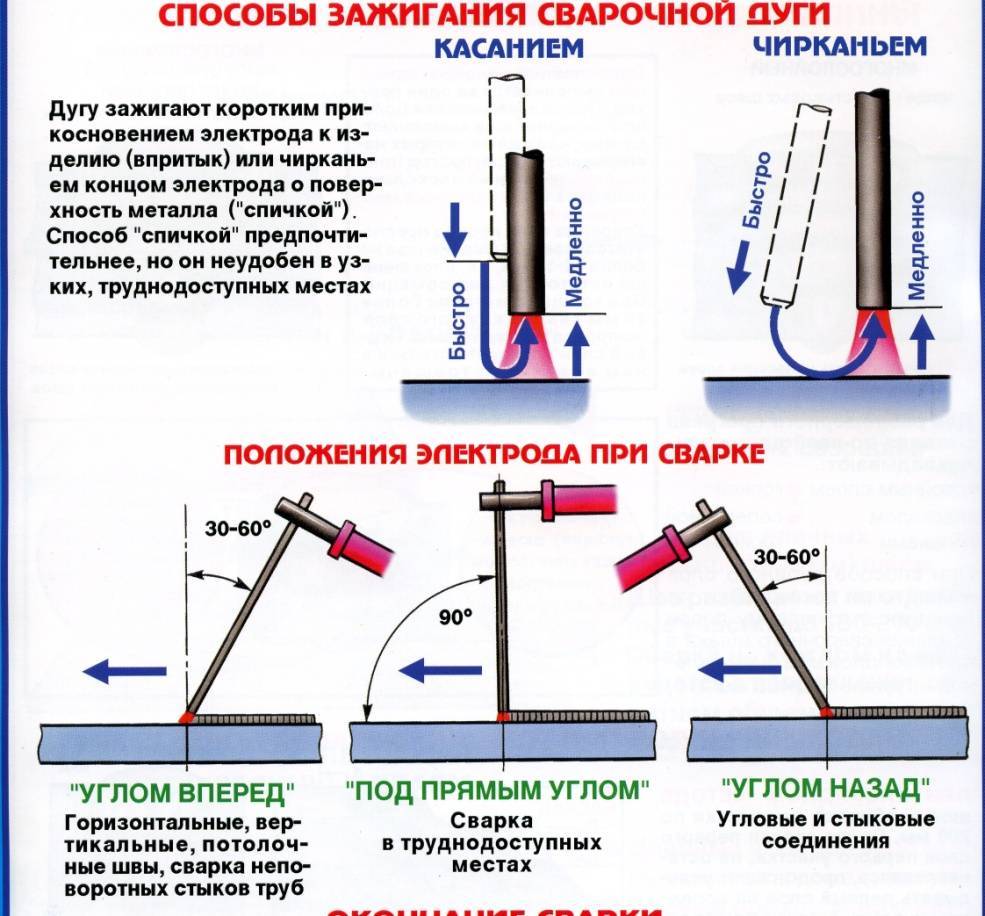

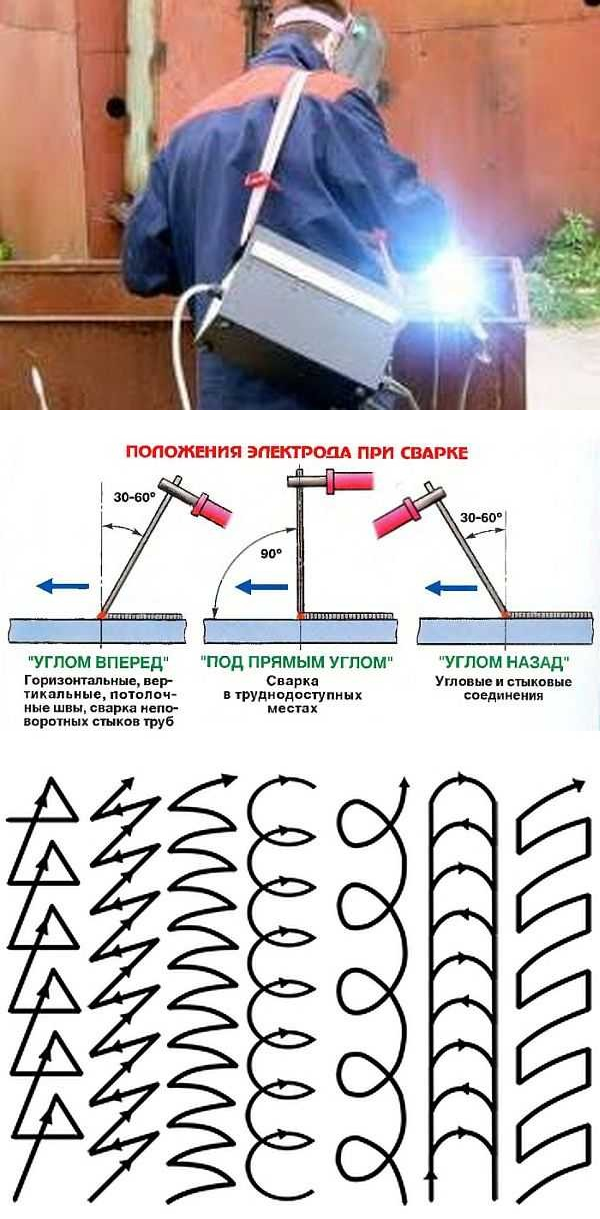

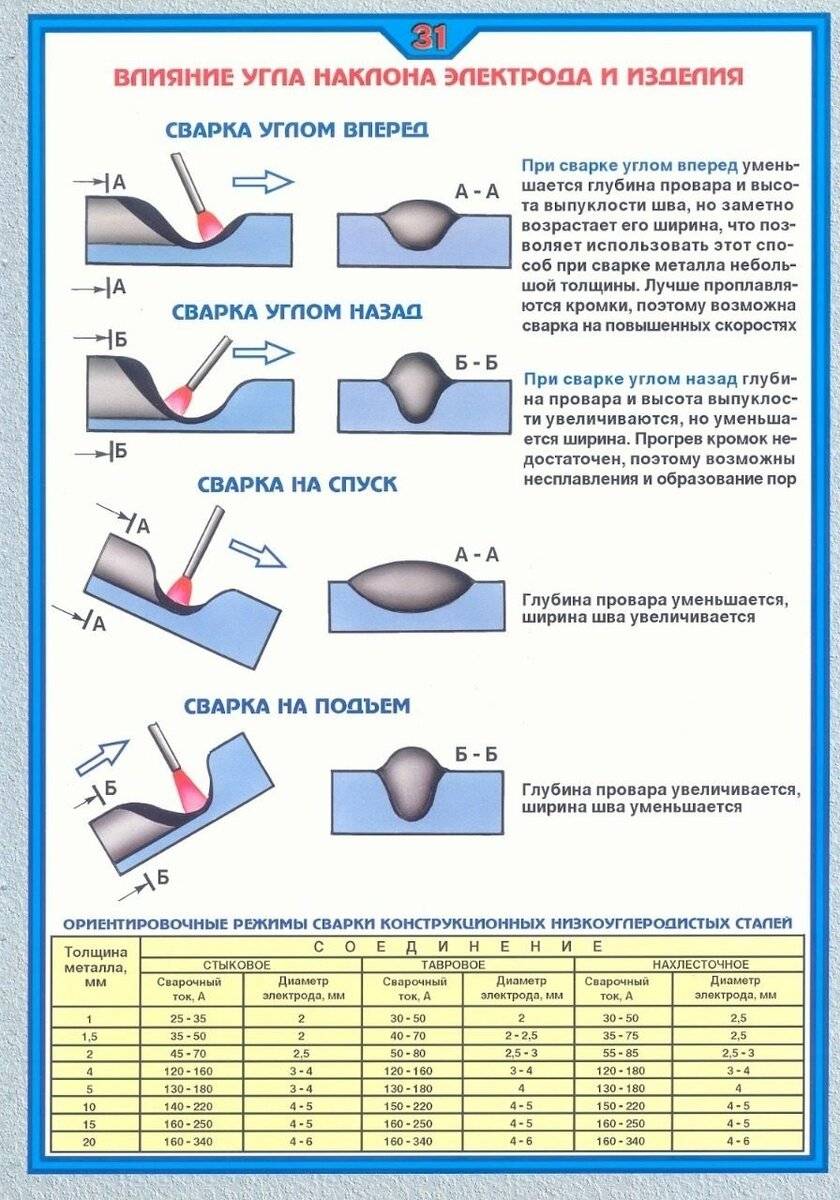

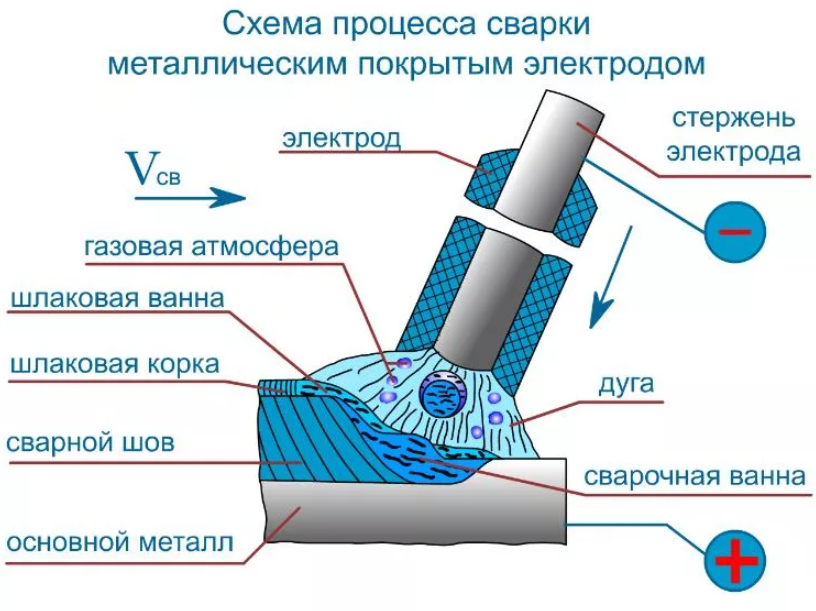

Положение электрода

Наука, как правильно сваривать металл электросваркой, говорит о том, что важной составляющей процесса является нужное расположение электрода

Правила сварки металла электродом предусматривают три варианта: угол вперед, назад и прямой. Угол отклонения от вертикали находится в диапазоне 30-60 градусов. При положении “углом вперед” сварщик следует за электродом. Шлак начнет перемещаться к сварочной ванне, накрывая расплавленную часть металла. Небольшое количество шлака вытесняет более тяжелый металл. При увеличении шлака уменьшают угол наклона электрода. При более критическом состоянии электрод устанавливают прямо, а через некоторое время возвращают на место.

Прямой угол – это вариант того, как держать электрод при сварке в месте, доступ куда затруднен. Шов при этом способе образуется ровный и красивый.

При варианте “углом назад” наблюдается обратная картина. Жидкий шлак отбрасывается назад и находится позади сварочной ванны. Из существующих вариантов следует выбирать такой угол, чтобы жидкий шлак поступал за электродом и покрывал расплавленный металл. Такой вариант обеспечивает глубокую проплавку.

Если соблюдать советы, как правильно держать электрод при сварке, то делать сварку станет легче, а шов будет более качественным.

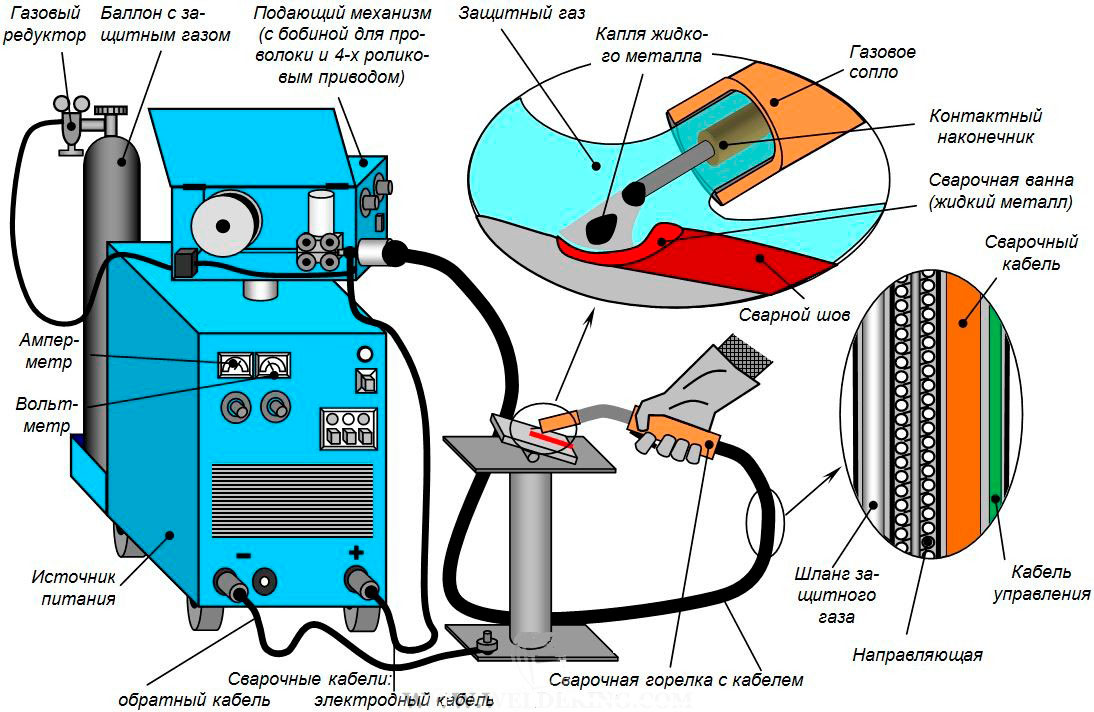

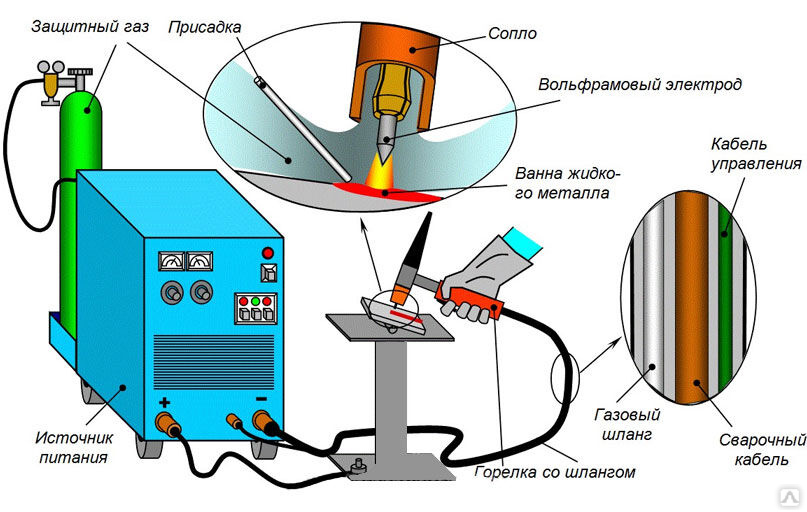

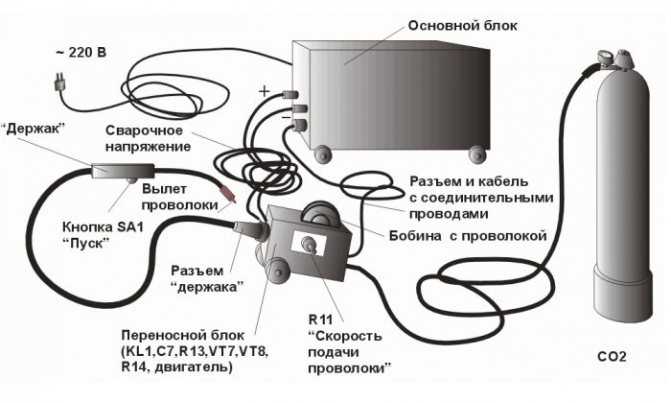

Как приготовить полуавтомат

Этот вопрос интересен для начинающих, особенно для тех, кто выбирает на практике свои технологии. Нужно работать с полуавтоматическими типами устройств: как и почему они отличаются друг от друга. От этого зависит выбор потребительских материалов и технологических процессов.

Разница между устройствами:

- Тип исполнения (переносной, переносной, стационарный).

- Направление (домашнее, полупрофессиональное и профессиональное).

- Напряжение питания (220, 380 В).

- Система дуговой защиты (безопасный тип, неактивные и неактивные газы, под слоем потока, комбинированный тип).

- Система охлаждения горением (естественная, искусственная).

- Тип проволоки (в том числе стальная, алюминиевая, легированная проволока, сварка, соединение этих типов).

- Способ контроля скорости подачи проволоки (пошаговый, плавный, пошаговый).

- Способ подачи проволоки (push, pull и attach – эти два типа).

- Где установлены контрольные устройства (независимые, установлены).

Провод подается через специальный кабель, называемый гибким шлангом. Инструмент проектирования имеет следующие узлы:

- Механизм подачи.

- Шланговая проволока.

- Свет.

Механизм подачи состоит из электродвигателя и коробки скоростей. Его целью является вращение цилиндра, изменение скорости передачи провода и проталкивание кабеля. Это может быть с одним или двумя двойными роликами.

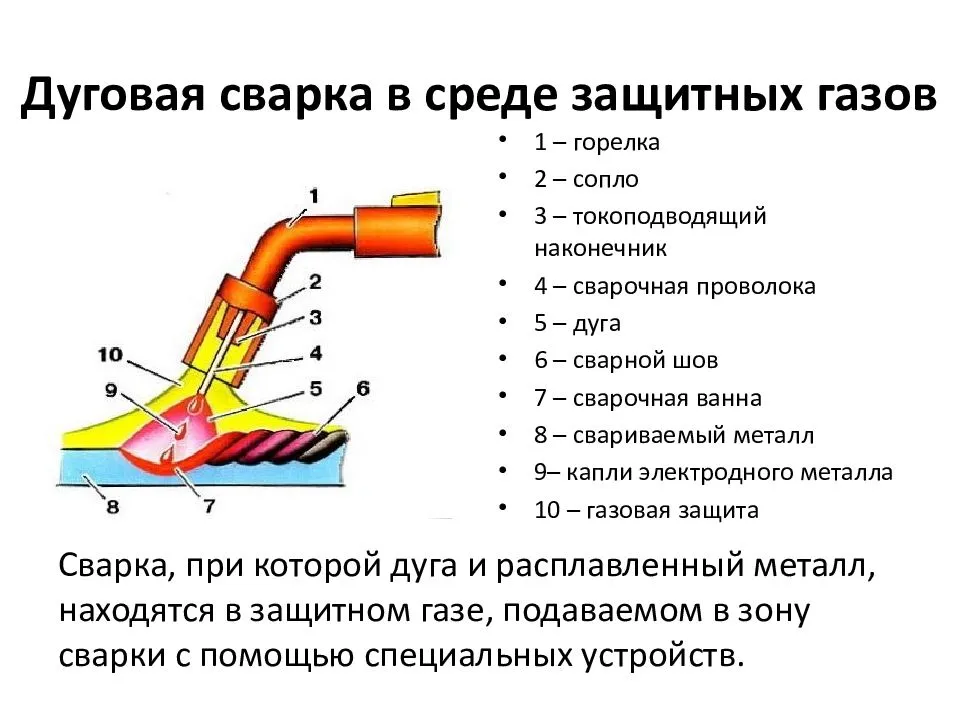

Сварка короткой дугой

Для соединения тонкого металла во всех пространственных положениях находит применение сварка в защитных газах короткой дугой электродной проволокой диаметром 0,7—1,2 мм при силе тока 50—175 А и напряжении дуги 12—18 В. Характерной особенностью процесса, обусловленной малым напряжением дуги, являются периодические (с частотой 20—200 раз в секунду) замыкания дугового промежутка, во время которых происходит перенос электродного металла в сварочную ванну. Процесс, несмотря на малую мощность дуги, весьма устойчив и обеспечивает равномерное проплавление основного металла.

Для сварки короткой дугой необходимы специальные источники питания с постепенным нарастанием тока короткого замыкания, обеспечивающие устойчивое возбуждение дуги. Если это условие не соблюдено, то происходит взрыв жидкой перемычки и дуга повторно не возбуждается. Наилучшие результаты для защиты дуги дает применение смеси из нескольких газов (аргона и гелия, углекислого газа и аргона и др.). Сварка в чистом углекислом газе затруднена из-за нестабильного повторного возбуждения дуги и разбрызгивания металла.

Что такое сварочный аппарат без электродов?

Сварочный аппарат без электродов — это инновационная технология сварки, которая позволяет производить сварочные работы без использования покрытых электродов или проволоки. Вместо этого, используется металлический порошок, который подается в сварочный аппарат и спая металла создаются благодаря электрическому разряду, проходящему через порошок и металл, который требуется соединить.

Сварочный аппарат без электродов имеет множество преимуществ по сравнению с классическими сварочными аппаратами. Он не требует использования определенного типа электродов и позволяет производить сварку в условиях, когда задействовать электроды невозможно (например, при работе в местах с высокой влажностью). Кроме того, этот тип электросварочного оборудования обладает высокой мощностью и точностью сварки, а также подходит для сварки самых разных материалов.

- Преимущества сварочного аппарата без электродов:

-

- не требует использования покрытых электродов или проволоки

- высокая точность и мощность сварки

- подходит для сварки разных материалов

Сварка лежачим и наклонным электродом

В последнее время достаточно широкое применение нашли давно известные, но мало используемые ранее способы сварки наклонным (гравитационная сварка, рис. 3-10) и лежачим электродом. Интерес к этим способам обусловлен усовершенствованием оборудования и улучшением качества электродов. Это позволяет одному рабочему обслуживать три-четыре поста, что обеспечивает повышение производительности труда даже по сравнению с полуавтоматической сваркой.

Электроды, применяемые для сварки лежачим электродом, состоят из внутреннего стержня, нанесенного на него слоя покрытия и наружной оболочки круглой или другой формы, имеющей продольный паз. Наличие лаза приводит к концентрации дуги на противоположной ему поверхности электрода и стабилизации процесса сварки. Ток подводится к внутреннему стержню и наружной оболочке. При сварке наклонным и лежачим электродами обеспечивается хорошее формирование шва.

Три способа ведения электрода при сварке, как новичку, так и мастеру

Способ №1 — ёлочка

Чтобы получить, одинаковый сварной шов по всей своей длине, лучшего способа ведения электрода, чем ёлочка и не придумаешь. Для реализации данного способа нужно водить электрод зигзагом, не открывая от поверхности металла. После окончания шва следует не забыть и удалить шлак с его поверхности.

Способ №1 — ёлочка

Способ №1 — ёлочка

Данный способ ведения электрода «ёлочкой» идеально подходит для сварки труб и сложных металлоконструкций. Наваренный шов получается мелкочешуйчатым и максимально аккуратным в исполнении. Каждый раз при зигзагообразном движении электрода новая волна металла как бы наплывает на предыдущую, создавая тем самым что-то напоминающее рисунок ёлочки.

Способ №2 — маятник

Второй способ ведения электрода при сварке не менее популярен и востребован среди сварщиков. И хотя эстетически данный шов будет выглядеть несколько хуже предыдущего шва, он имеет несколько лучшие прочностные характеристики (ред. https://svarkapajka.ru).

Способ №2 — маятник

Способ №2 — маятник

Таким образом, если нужно получить самый красивый сварной шов то стоит варить «ёлочкой», а если прочный, то «маятником».

Способ №2 — маятник

Способ №2 — маятник

Для этого следует перемещать кончик электрода полумесяцем, каждый раз отрывая его от поверхности металла и перемещая чуть ниже предыдущего края. Способ несколько сложный и более длительный в реализации. Однако, как уже было сказано выше, шов наваренный полумесяцем имеет максимально возможные прочностные характеристики, в том числе и на разрыв.

Способ №3 — прямой шов

Формирование прямого шва при сварке является самым простым методом ведения электрода. С данного способа настоятельно рекомендуется начинать всем новичкам в сварке, которые хотят добиться каких-то начальных результатов в этом непростом деле.

Способ №3 — прямой шов

Способ №3 — прямой шов

Важным достоинством прямого шва является его небольшая ширина и высота. Прямой сварочный шов получается узким и длинным. Чтобы варить прямым швом нужно вести электрод вдоль свариваемых заготовок, перемешивая им расплавленный металл.

Три способа ведения электрода при сварке, как новичку, так и мастеру

Три способа ведения электрода при сварке, как новичку, так и мастеру

При этом следует совершать колебательные движения из стороны в сторону, обязательно избегая пропусков и следя за скоростью движения электрода. Она не должна быть слишком быстрой, поскольку нужно успеть проварить металл и, в тоже время, не прожечь его при незначительной толщине заготовки.

Распространенные дефекты сварки инвертором у новичков

При сварке инвертором все новички допускают дефекты. Зная основные из них получится не расстраиваться и работать над ошибками, чтобы скорее овладеть мастерством. Среди распространенных ошибок и их причин следующие:

- Трещины — образуются из-за неправильного подбора электродов. Химический состав плохо сочетается со свариваемыми материалами, что приводит к образованию холодных и горячих трещин. Проблема решается внимательным чтением на упаковке, где указано для каких сталей предназначен присадочный элемент.

- Прожоги — это дыры в пластинах и других деталях. Возникают в следствии чрезмерной силы тока и медленного ведения дуги. Здесь необходимо установить ток по таблице вверху и быстрее вести шов.

- Непровары — это откровенно пропущенные участки, где присадочный металл лег сверху и не проплавился. Такое соединение легко сломать и оно не герметично. Причиной служит малая сила тока и быстрая проводка шва. Проблема решается правильными настройками аппарата и спокойным ведением.

- Поры — образуются из-за взаимодействия сварочной ванны с окружающей средой. Причиной может быть плохое покрытие электродов или то, что оно отсырело. Это решается прокалкой присадочных материалов на печи или другом устройстве при температуре 170 градусов. Поры могут появляться и при сильном ветре в месте сварки на улице, поэтому необходимо установить заграждающий щит.

- Неравномерная форма шва выражается в буграх, грубой чешуе и разности по ширине. Это следствие плохого освоения колебательных движений и исправляется тренировками.

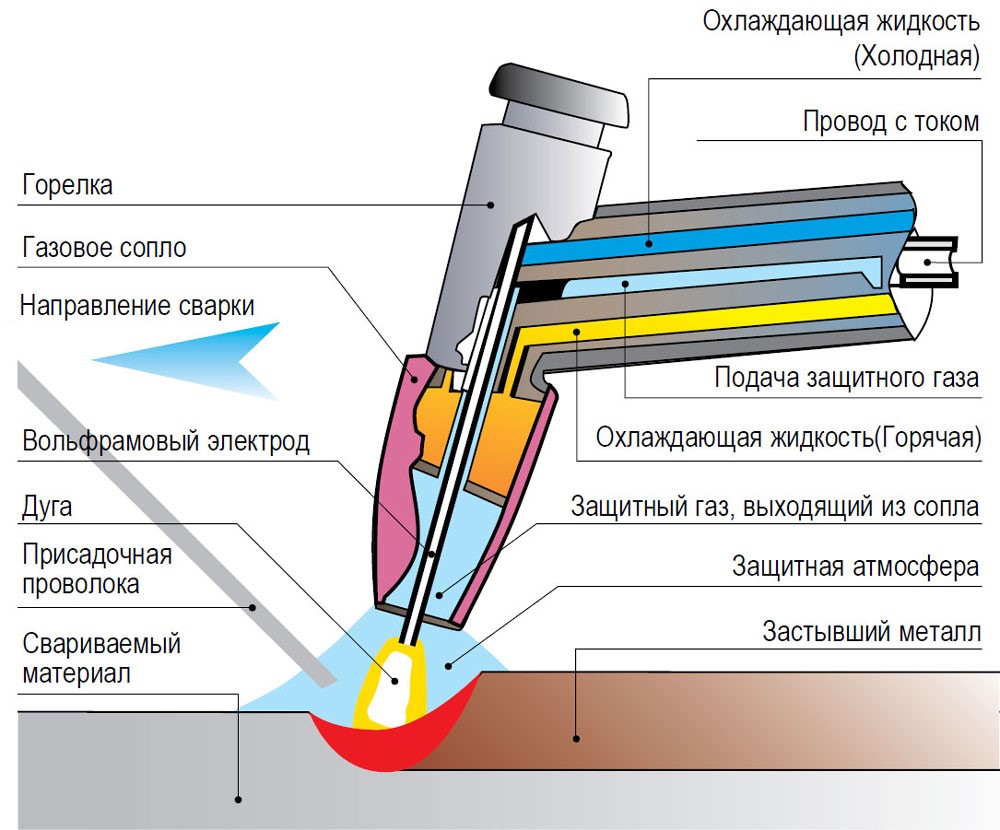

Правила сварки алюминия

При сварке алюминия необходимо соблюдать следующие требования:

- сварка изделий из алюминия и его сплавов возможна только под защитой инертных газов как аргон или смесь аргона с гелием, поэтому инверторный аппарат должен иметь специальное газобаллонное оборудование аргонодуговой сварки,

- лучше всего производить сварку при помощи неплавящихся вольфрамовых электродов, которые необходимо периодически очищать от накапливающихся окислов, в противном случае будет ухудшаться качество сварного шва,

- алюминиевые детали перед сваркой рекомендуется предварительно прогреть для уменьшения последствий температурных деформаций в районе сварного шва,

- алюминий, в основном, сваривают с помощью переменного электрического тока, причем значение силы сварочного тока устанавливают для работы с алюминием несколько больше, чем для сварки аналогичных стальных изделий,

- перед использованием присадочные алюминиевые электроды необходимо прогреть в муфельной печи.

Высокопроизводительные способы сварки

Один из таких способов – сварка лежачим электродом. В этом методе электрод лежит на свариваемых деталях и движется вдоль шва. Этот способ особенно эффективен при сварке толстых металлических пластин. Сварщик использует полуавтоматический сварочный аппарат, который автоматически подает электроды и контролирует электрическую дугу. При помощи сварки лежачим электродом можно быстро и эффективно выполнять сварку крупных конструкций, таких как корпусы судов или мосты.

Еще одним высокопроизводительным методом сварки является сварка пучком электродов. В этом методе используется несколько электродов, которые могут сваривать несколько швов параллельно. Каждый электрод контролируется отдельно, что позволяет увеличить скорость и производительность сварочного процесса. С помощью сварки пучком электродов можно сваривать тонкие металлические листы или проводить точные сварочные работы в ограниченных пространствах.

Высокопроизводительные способы сварки значительно улучшают эффективность и скорость сварочных работ

Они позволяют экономить время и ресурсы, что особенно важно при выполнении масштабных проектов. Однако, выбор способа сварки зависит от конкретных условий и требований проекта, поэтому важно выбрать тот метод, который наиболее подходит для конкретной ситуации

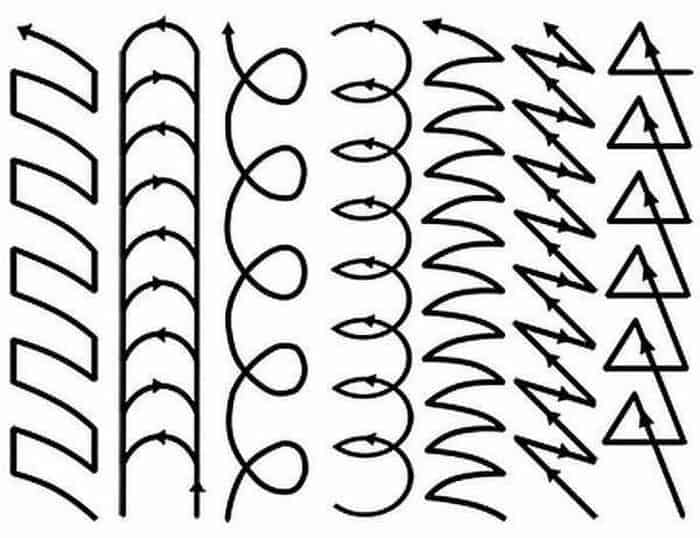

Способы положения рабочего инструмента

Схемы движения электродов при сварке.

Одним из важных параметров при проведении сварочных работ является положение электрода. Данный параметр важен для новичков, так как для профессиональных сварщиков, имеющих большой опыт работы, установка электрода вырабатывается до автоматизма.

Могут создаваться ситуации, когда сварочные работы надо проводить в труднодоступных и неудобных местах, тогда сварщик может выбирать любое положение инструмента, что позволит ему выполнить качественно и удобно указанную работу.

Установка инструмента при сварке может быть такой:

- Техника, при которой инструмент держат «углом вперед». Он наклоняется на угол 30-60° и движется вперед от сварщика. Данный способ подходит для потолочных вертикальных и горизонтальных швов, может он использовать и при необходимости выполнения неповоротных стыков труб.

- Инструмент держат под углом 90°. Данным способом можно делать любые швы, а также швы в операционных окошках и в местах, где нет возможности выполнить наклон. Этот способ сложнее, чем проведение работ, держа инструмент под углом.

- Инструмент также можно держать под углом от 30-60°, но движется он по направлению к сварщику. Этот способ удобен, когда надо делать угловые и стыковые швы, и применяется на коротких участках.

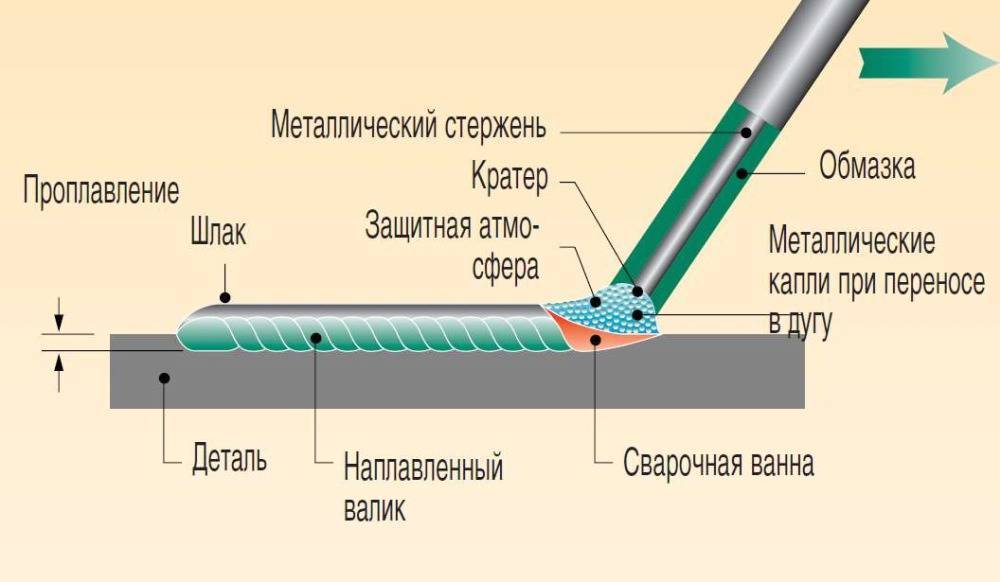

Выбор электрода

Этот инструмент, предназначенный для сварки, представляет собой стержень из металла, имеющий особое покрытие, которое называется обмазкой. При сварке сердечник начинает плавиться. Обмазка, сгорая, выделяет газ, который будет служить защитой для шва от неблагоприятного воздействия кислорода в воздухе, способствующего созданию окислов.

При выборе электрода следует обратить внимание на материал сердечника, который должен быть похожим на составные части свариваемых изделий. Существуют электроды, предназначенные для сваривания следующих материалов:

- углеродистая сталь;

- легированная сталь;

- высоколегированная сталь;

- нержавейка;

- жаростойкая сталь;

- алюминий;

- чугун.

Этим не исчерпывается полный список материалов. В быту наиболее частое применение находит не толстая конструкционная сталь.

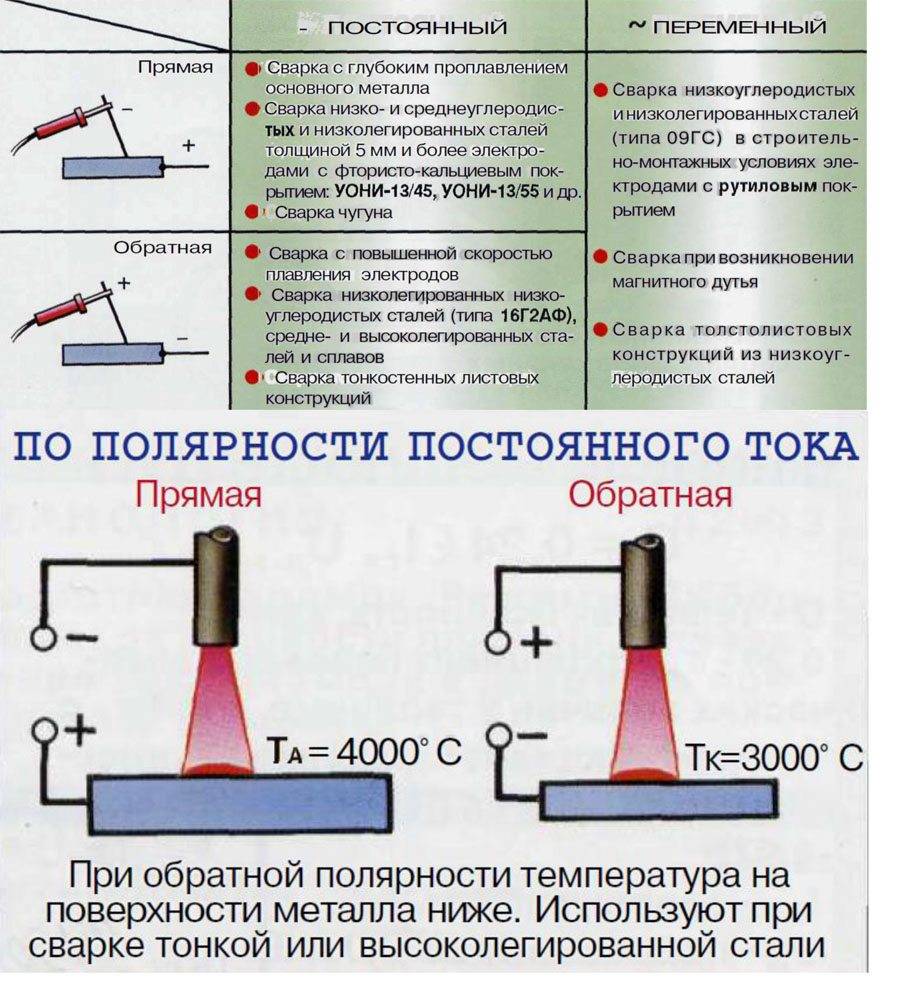

Существуют следующие типы покрытия электродов:

- Основной.

- Рутиловый.

- Кислый.

- Целлюлозный.

Каждый из них решает свою задачу. Основная и целлюлозная обмазки применяются для сварки постоянным током. Могут использоваться при работах на ответственных конструкциях. Достоинствами рутилового покрытия являются легкость поджига и небольшое разбрызгивание раскаленного металла.

При использовании электродов, имеющих кислое покрытие, происходит легкое отделение шлака. Но в замкнутом пространстве такой вид использовать не рекомендуется, поскольку это может нанести вред здоровью сварщика. Наиболее широко применяемыми являются электроды, имеющие основное и рутиловое покрытия. Они подходят для начинающих сварщиков.

При выборе диаметра учитывают толщину свариваемых деталей. Тонкие металлы предпочтительнее сваривать полуавтоматами или инверторами. Также имеются советы по настройке тока. Они соответствуют рекомендациям, как правильно варить электродной сваркой. Существует зависимость его от диаметра выбранного электрода.

Сварочный ток подбирают соответственно расчету: 20-30 А на каждый миллиметр диаметра электрода. В пределах этого разброса учитываются также пространственное положение шва, толщина свариваемых металлов, количество слоев.

Достаточную информацию о различных электродах при выборе среди них подходящих к конкретному виду сварки можно получить на маркировке этих инструментов. Разобраться в ней не составит большого труда.

Сравнение моделей сварочных аппаратов без электродов

Преимущества сварки без электродов Сварка без электродов — это более современный и удобный способ сварки, чем сварка с помощью электродов. В первую очередь, это связано с тем, что нет необходимости покупать и использовать электроды. Это также означает, что нет необходимости заменять их и чистить сварочный аппарат после сварочных работ.

Сравнение моделей На рынке существует множество моделей сварочных аппаратов без электродов. Каждая модель имеет свои особенности, преимущества и недостатки.

- Модель A: Эта модель имеет высокую мощность и может использоваться для сварки различных материалов. Однако, она может быть достаточно тяжелой и громоздкой.

- Модель B: Эта модель компактна и легкая, что делает ее идеальной для использования в условиях ограниченного пространства. Однако, она может иметь меньшую мощность, чем более крупные модели.

- Модель C: Эта модель обладает широким диапазоном настроек и может сохранять настройки для различных сварочных задач. Однако, это может быть сложно для начинающих пользователей.

Как выбрать сварочный аппарат без электродов? Выбор сварочного аппарата без электродов зависит от множества факторов, таких как вид выполняемой работы, доступность тока и мощность сварочного аппарата

Важно также учитывать технические характеристики каждой модели и сравнивать их, чтобы выбрать наиболее подходящую для ваших нужд

Принцип работы и преимущества

Сварочный аппарат без электродов работает на основе инверторной технологии и использует проволоку вместо электродов. Катушка с проволокой подключается к аппарату и по мере необходимости проволока выдвигается и нарезается на нужную длину. С помощью механизма проволока подается в зону сварки и там интенсивно нагревается воздушной дугой. Расплавленный металл из проволоки под действием тока перетекает на свариваемую поверхность, образуя качественный сварной шов.

Среди главных преимуществ сварочных аппаратов без электродов можно отметить следующие:

- Удобство использования. Такие аппараты компактны и легки в управлении, их можно легко перевозить и устанавливать в любом месте.

- Эффективность и экономичность. Сварка проволокой позволяет использовать меньшее количество металла, что снижает расходы на материалы.

- Качество сварки. Поскольку проволока используется вместо электродов, шов получается более ровным, без шлаковых включений и других дефектов, что повышает качество сварки и уменьшает необходимость в последующей обработке шва.

- Возможность сваривать тонкие металлические листы. Минимальный диаметр проволоки позволяет использовать аппарат для работы с тонкими металлическими листами, где использование электродной сварки не всегда возможно.

Ошибки при использовании электродов

Ошибки при сварке электродом приводят к созданию некачественного шва и образованию в нем дефектов. К ним относятся:

- Неумение держать дугу, что приводит к неравномерному расплавлению. Результатом является неровный и грубый шов.

- Использование при сварке влажных электродов.

- Неправильный выбор длины сварочной дуги.

- Слишком быстрое или слишком медленное перемещения электрода.

- Отсутствие подготовки поверхности металлических поверхностей или некачественное ее проведение.

- Неправильно выбранный наклон электрода.

Важным является проверка работоспособности сварочного аппарата.

Сварка пучком электродов

Основным преимуществом сварки пучком электродов является возможность одновременного использования нескольких электродов, что значительно увеличивает производительность работы. Кроме того, этот метод сварки позволяет создавать более прочные и качественные сварные соединения, так как использование нескольких электродов позволяет распределить нагрузку равномерно.

Для сварки пучком электродов используются специальные сварочные аппараты, которые позволяют одновременно контролировать и управлять работой нескольких электродов. Благодаря этому, оператору сварки становится гораздо легче и удобнее проводить сварочные работы, а также повышается точность и качество выполнения сварных соединений.

Сварка пучком электродов широко применяется в различных отраслях промышленности, где требуется выполнение сварочных работ высокой производительности. В частности, этот метод используется при сварке конструкций из толстолистового металла, сварке трубопроводов большого диаметра и других металлических изделий.

В заключение, сварка пучком электродов является одним из наиболее эффективных способов сварки, позволяющим значительно повысить производительность работ и качество выполнения сварных соединений.

Подготовительный этап + выбор материалов

Лучшим вариантом будет использование электродов, которые разработаны специально для этого типа сварки – речь идет о марках ОСЗ-15Н, ОСЗ-12, а также об ОСЗ-17Н. Из универсальных пойдет электрод Э-46. Учтите, что диаметр электрода может быть выбран в зависимости от толщины деталей, которые варят и свойств материала – от 0.4 до 1 см. Сварочный ток будет возрастать с увеличением диаметра, и может колебаться в от 220 до 620 ампер. Стальная прокладка поверх медной будет играть роль груза, который препятствует скидыванию медной накладки паром от сгораемой обмазки электродов. По толщине подкладки из меди и простые накладки должны быть от 0.2 до 0.5 см.

Обратите внимание, что вместо меди можно использовать даже кирпичи со сглаженной поверхностью или любые другие материалы, которые негорючие и имеют гладкую поверхность. Штангенциркуль требуется для того, чтобы отмерят одинаковую ширину для нижнего зазоры с двух сторон свариваемой детали – размер зазора очень важен для применения неплотно прилегающих подкладок из кирпичей, чтобы электрод не начал растекаться под деталями во время расплавления

Штангенциркуль требуется для того, чтобы отмерят одинаковую ширину для нижнего зазоры с двух сторон свариваемой детали – размер зазора очень важен для применения неплотно прилегающих подкладок из кирпичей, чтобы электрод не начал растекаться под деталями во время расплавления.

Описание патента на изобретение SU66582A1

Электросварка лежачим электродом с толстым покрытием имеет следующие недостатки: 1) невозможность сварки криволинейных ШВрв, так 1как при изгибании электродов их обмазка разрушается; 2) при заполнении длинных швов требуется многократная смена электродов; 3) «еобходимо наличие опещиального производства толстопокрытых электродов.

Для устранения перечисленных недостатков предлагается i способ сварки лежачим электродом, отличающийся от известных тем, что ток к электроду подводят в нескольких отдельных точках по его длине. Для этого электрод может иметь .несколько расположенных в нескольких местах по длине электрода проволочных отводов, присоединенных к общему подводящему ток кабелю или шине. Изоляция электрода от изделия может быть осуществлена разными методами, в частности, флЮСом йа жидком стекле, покрывающим нижнюю поверхность его. причем может быть применена злсыпка электрода гранулированным флюсом.

Сущность изобретения поясняется прилагаемым чертежом, на фиг. 1-4

которого показаны различные варианты осуществления предлагаемого способа.

Электрод из голой проволоки изготовляется по длине и конфигурации в соответствии со щвом.

В варианте по фиг. 1 яа яоверхiUOCTb щва IB качестве изолятора « ионизатора дуги накладывается пропитанная раствором поташа лолоса 2 асбеста толщиной 1.5 – 3 мм. поверх которой укладывается электрод 3. Для подвода тока и прижимания электрода к свариваемой поверхности служит металлическая щина 6, между которой и электродом 3 проложены на равном расстоянии кусочки 5-5 проволоки. Сварочные кабели 4-4 соединяются с предметом / и шиной 6. Для получения качественной сварки на электрод 3 насыпается толстый слой гранулированного флюса. Для сварки и наплавки щ,ироким валиком (фиг. 2) электроду 7 придается волнистая форМ1а. В этом случае подвод тока к электроду осуществляется посре дст1вом положенной вдоль электрода проволоки и шины, показавной на фиг. 1, или же поставленной на ребро тонкой металлической пластины 8,

Для сварки и наплавки тел вращения (фиг. 3) -подвод тока к электроду 3 и прижимание его к предмету 9 осуществляется лиедными роликами 10, соединенными со сварочным кабелем 4. Синхронизация скоростей плавления электрода 3 и вращения предмета 9 осуществн ляется носредство-м фотоэлемента и реле управления приводом вращения предмета 9.

Процесс сварки осуществляется следующим: образом.

Дуга зажигается с конца электрода 3 или в нескольких участках. Зажигание дуги производится касанием электрода 3 и предмета / металлическим или угольным стержнем1.

Путь тока в электроде 3 равен: 1) расстоянию между контактами в точках касания -проволок 5-5 (фиг. 1). 2) отрезку между точками касания прямолинейного провода 8 с электродом 7 (фиг. 2) и 3) расстоянию между роликом 10 и концом электрода 5 (фиг. 3).

Контакты 5-5 по мере подхода к ним дуги расплавляются (выгорают).

Возможность применения длинных электродов при сварке по предлагаемому способу обусловлена последовательным выгоранием (или отключением) но мере нлавления электрода 5 контактов 5, благодаря чему при неоГраниченной длине электрода наибольшая плотность тока устанавливается на коротком отрезке электрода – между дугой и ближайшим к ней проволочном контактом 5.

При проверке предлагаемого способа оказалось более целесообразным зам1енить изолирующую асбестовую прокладку покрытием прилегающей к предмету стороны электрода гракулированным флюсом (фиг. 4). С этой целью одна сторона электрода или поверхность щва смачивается жидкили стеклом и посыпается гранулированным флюсом 11. Для повыщения качества сварки лежачий электрод покрьюается толстым слоем: 12 гранулированного флюса.

П р е д М е т изобретения

1.Способ сварки лежачим электродом, о т л и ч а ю щ И и с я тем, что ток к электроду подводят в нескольких отдельных точках по длине электрода.

2.3; ектрод для осущ.ест1Блейия способа по и. 1, отличающийс я тем, что он HMteeT несколько расположенных в нескольких местах по длине электрода проволочных 01ТВОДОВ. присоединенных к общему подводящему ток кабелю или шнкс, с той целью, чтобы при сгорании электрОДа происходило гюо-геред 1ое расплавление этих отводов и отключение их от общего питающего фидера.

3.Фо1;ма выполнения электрода по п. 2, отличающаяся тем, что нижняя поверхность его покрыта гранулированным флюсОМ на жидком стекле.

4.Прием выполнения способа по п. I. от л и чающийся тем, что сварку ведут под слоем гранулированного флю-са. которым засыпается электрод.

855

n1;

C-H ZrrZT-l-Z-T-.. . :.. j –„

if-;;

2

5 S 3 V

.-:,-.-лгтл;;; „ ., , cL

,/

, 4

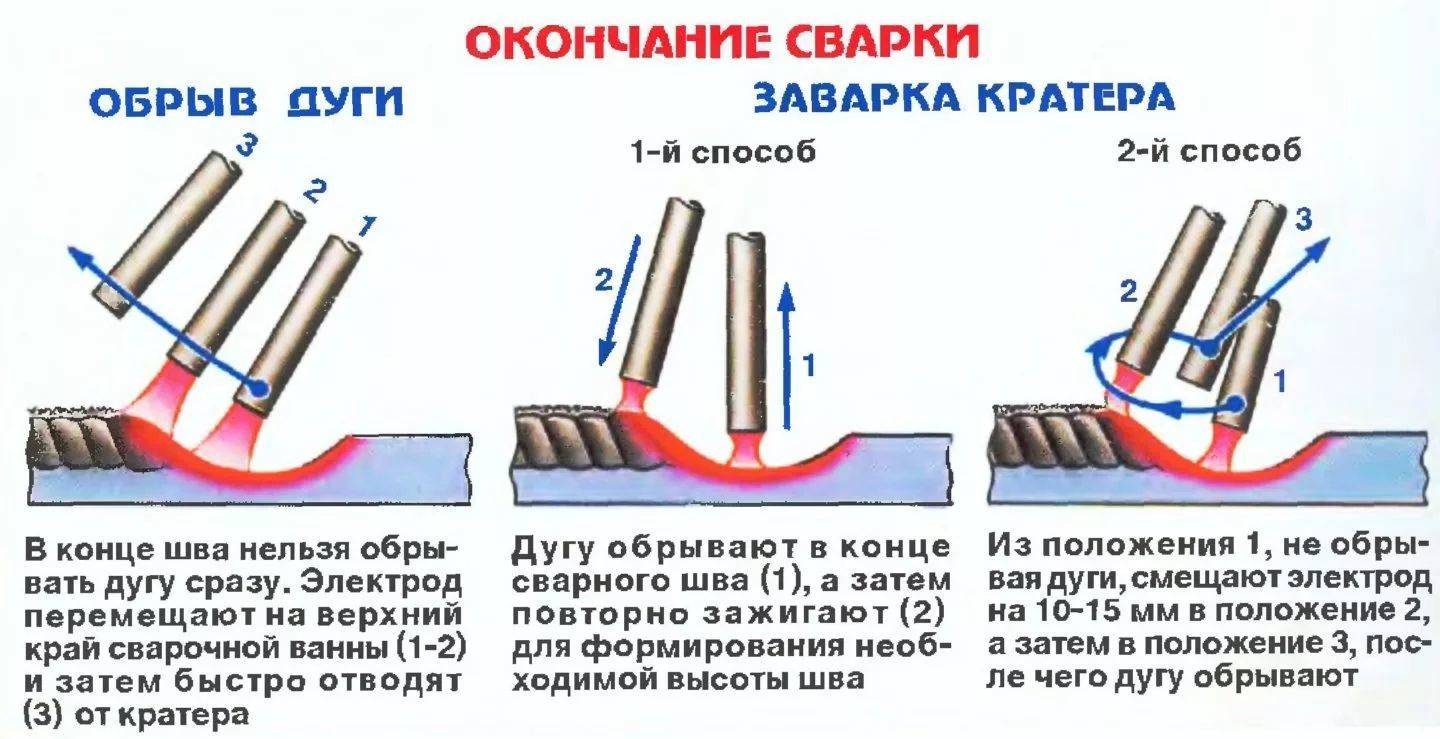

Как правильно держать электрод и вести шов

Инверторная сварка дает хорошие результаты, если освоить правильное удержание электрода. Здесь существует несколько положений и техник. Вести шов, расположив электрод под 90 градусов относительно поверхности, можно только в редких случаях, где ограничено пространство для наклона рукой.

Оптимальным является наклон присадочного элемента на 45 градусов от плоскости. Это создает направленное движение для выхода расплавленного железа и облегчает удаление шлака. Вести шов можно слева направо и наоборот, в зависимости от удобства пользователя. Допускается траектория от себя и на себя. Движение осуществляется всегда в сторону наклона электрода, когда необходим хороший провар. Ведение углом вперед используют лишь для тонкого металла и широкого шва.

Между кончиком и деталью нужно выдерживать расстояние 3-5 мм. Оно должно быть стабильным. Если этот зазор сократить, то присадочный элемент будет часто прилипать. При удалении на 6-10 мм дуга рассеивается и перестает вплавлять металл.

Чтобы создать красивый шов в нижнем положении применяется несколько техник колебательных движений кончиком электрода. Это могут быть:

- «лежачие» восьмерки;

- полумесяцы;

- зигзаги;

- спирали;

- треугольники;

- двойные восьмерки;

- повторяющиеся прямоугольники.

Ширина выполнения фигур определяет наружные границы шва. Способ движений выбирается с учетом параметров соединения (где нужно больше присадочного металла на краях или посередине шва). Но это можно реализовать в нижнем положении, когда шлак и сталь не будут активно стекать.

Реферат патента 1990 года Способ подводной сварки лежачим электродом

Изобретение относится к технологии электродуговой сварки металлов и может быть использовано для получения сварных соединений из малоуглеродистых и низколегированных сталей, находящихся под водой. Цель изобретения – повышение качества сварных соединений и технологичности работ, выполняемых под водой. Сварку производят электродом, заформованным в брикет из теплоизолирующего вещества, который фиксируют на месте сварки, например клеевым составом. В качестве теплоизолирующего вещества может быть использован бетон, сварочный флюс со связующим, пульвербакелит с кварцевым песком. 3 з.п. ф-лы, 2 ил., 1 табл.