Техника получения хорошего сварного соединения

Когда валики начнут получаться ровными, можно попытаться начать изготавливать соединительные швы. Такую операцию сможет выполнить достаточно опытный практикант, который умеет варить электросваркой.

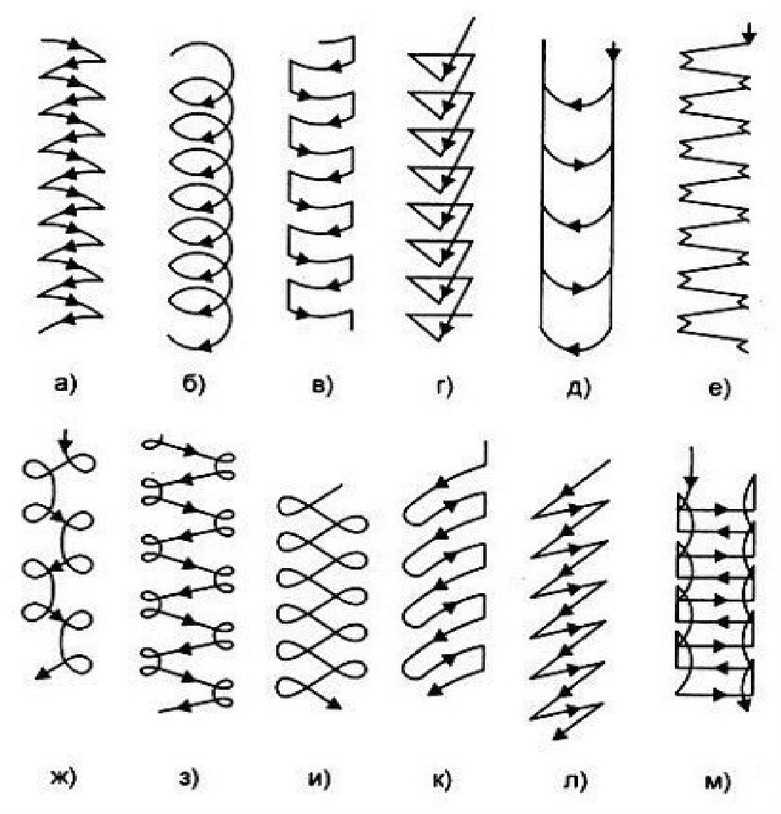

Зажигание электрода выполняется согласно описанной выше технологии. Единственным отличием будет движение руки сварщика. Она будет выполнять колебательные движения. Расплав будет как бы переходить с одной поверхности детали на другую. Движение может происходить по нескольким траекториям:

- Зигзагообразная;

- Петлевидная;

- Елочкой;

- Серпом.

Для тренировки можно взять небольшую металлическую заготовку. По поверхности мелом провести линию, чтобы ее можно было увидеть через темное стекло маски. Именно по ней нужно двигаться электродом, чтобы получить своеобразный шов, в виде любой вышеуказанной траектории.

После того, как шов остыл нужно молотком отбить шлак и рассмотреть проделанную работу.

Когда появился небольшой опыт можно начинать изготавливать соединительные швы, которые имеют несколько видов:

- Тавровые;

- Стыковые;

- Угловые;

- Внахлест.

Кроме того, такие швы могут быть горизонтальными и вертикальными, могут свариваться в разных направлениях.

Только после многочисленных тренировок можно добиться равномерного движения руки. После этого можно получить красивые детали.

Зачистка

А на Ваших сварных швах часто бывают дефекты?

Никогда!Редко, но бывают

После выполнения сварки рекомендуется зачистить шов.

Этот процесс выполняется в 3 этапа:

- Чистка зоны, ближайшей к шву – часто сюда попадают капли металла. Их отбивают при помощи молотка или зубила.

- Полировка шва – чтобы шов не бросался в глаза, его полируют при помощи шлифмашинки.

- Лужение шва – этот этап нужен, если варились мягкие металлы. На шов наносят тонкий слой расплавленного олова.

Перед тем как проводить зачистку, нужно проверить шов на наличие следующих дефектов:

- Трещины на шве.

- Лунки, которые образуются от искрения.

- Окалина от электродов.

- Непроваренные участки.

Всех этих погрешностей легко избежать, если соблюдать технологию сварки, использовать качественные и чистые электроды, и контролировать состояние шва в процессе работы.

Таким образом, существует множество видов сварочных швов. Каждый из них применяется в зависимости от сварочного соединения, положения в пространстве, и других факторов. Ключевое при выборе вида шва – его целесообразность и оправданность будущей конструкцией.

- Сварочные электроды: классификация, маркировка, популярные марки, правила хранения, рекомендации — какие лучше выбрать для сварки различных металлов

- Инверторные сварочные аппараты: разновидности, рейтинг моделей, их плюсы и минусы, как выбрать оптимальный, советы по использованию и обслуживанию

- Как пользоваться холодной сваркой: инструкция и советы, разновидности, руководство по использованию

Сварки протяженных швов

Последовательность выполнения швов зависит от их длины. По протяжённости сварные швы делят на три основные группы группы :

- короткие швы до 250 мм спариваемые за один проход;,

- средние швы от 250 до 1000 мм рекомендуется варить от середины к концам или обратно ступенчатым методом;

- длинные швы свыше 1 метра рекомендуется варить от середины к краям, обратно ступенчатым способом или комбинируя двумя сварщиками.

Последовательность наложения сварных швов разной протяженностиНаправление сварки указана стрелками.1-5 – последовательность сварки в каждом слое. а) на проход; б) от середины к концам; в) обратно ступенчатым методом; г) от середины к концам обратно ступенчатым способом, двумя сварщиками

Последовательность наложения сварных швов разной протяженностиНаправление сварки указана стрелками.1-5 – последовательность сварки в каждом слое. а) на проход; б) от середины к концам; в) обратно ступенчатым методом; г) от середины к концам обратно ступенчатым способом, двумя сварщиками

При обратно ступенчатом способе сварки сварной шов делят на участки длиной по 150-200 мм, каждый участок варят в направлении, обратном общему направлению сварки. В зависимости от количества проходов (слоёв), необходимых для выполнения проектного сечения шва, различают однопроходный (однослойный) и многопроходный (многослойный) швы.

Технология электросварки

Электросварка — это процесс, который происходит под воздействием высоких температур, выше плавления металла. В результате сварки на поверхности металла образуется так называемая сварочная ванна, которая заполняется расплавленным электродом, формируя при этом сварочный шов.

Поэтому главные условия для осуществления электросварки, это зажечь электродную дугу, расплавить металл на свариваемых заготовках и заполнить им сварочную ванну. Казалось бы, на всю простоту, сделать это неподготовленному человеку очень сложно. Во-первых, нужно понимать, как быстро горит электрод, а это зависит от его диаметра и силы тока, а также уметь отличать шлак во время сварки металла.

Кроме того, нужно сохранять равномерную скорость и правильное движение электродом во время сварки (из стороны в сторону), чтобы сварочный шов получился ровным и надежным, способный выдержать нагрузки на разрыв.

Как зажечь дугу

Начинать освоение электросварки следует с правильного зажигания дуги. Тренировки лучше осуществлять на ненужном куске металла, однако он не должен быть ржавым, поскольку это серьезно затруднит задачу и может сбить с толку начинающего сварщика.

Зажечь дугу можно двумя простыми способами:

- Быстрым касанием электрода поверхности заготовки и его последующим отведением вверх на расстояние 2-3 мм. Если оторвать электрод от металла выше, то дуга может исчезнуть или станет слишком нестабильной;

- Чирканьем электрода о поверхность свариваемой заготовки, как будто вы зажигаете спичку. Нужно коснуться кончиком электрода металла, и на 2-3 см провести его по поверхности (в сторону места сварки) до тех пор, пока дуга не загорится.

Второй способ зажигания дуги лучше всего подходит начинающим электросварщикам, поскольку он самый простой. Также, кратковременное ведение по металлу, прогревает электрод, и дальше им варить становится намного проще.

После зажигания дуги её следует удерживать как можно ближе к поверхности заготовки, на расстоянии не более 0,5 см. Кроме того, данное расстояние нужно все время удерживать примерно одинаковым, в противном случае сварочный шов будет некрасивым и неровным.

Скорость сварки

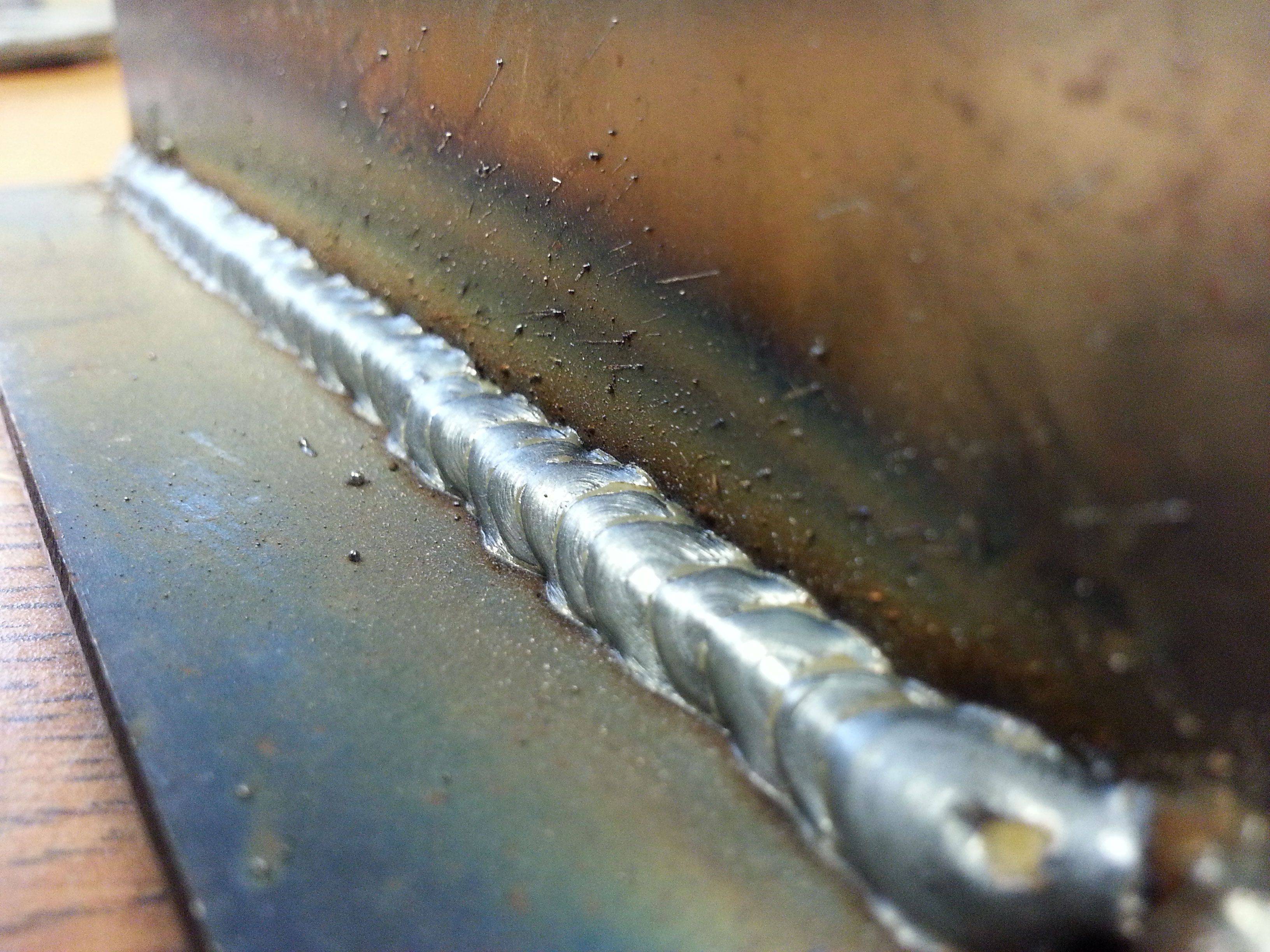

Скорость ведения электродом зависит от того, какой толщины сваривается металл. Соответственно, чем он тоньше, тем быстрее осуществляется скорость сварки, и наоборот. Опыт в этом придёт со временем, когда вы научитесь зажигать дугу и начнёте мало-мальски варить. На картинках ниже представлены наглядные примеры, по которым можно понять, с какой именно скоростью осуществлялась сварка.

Если медленно, то сварочный шов получается толстым, а его края, сильно оплавленными. Если наоборот, слишком быстро вести электродом, то шов получается слабым и тонким, а также неровным. При правильной скорости сварки, металл полностью заполняет собой сварочную ванну.

Кроме того, тренируясь варить, нужно следить за правильным углом электрода по отношению к поверхности металла. Угол должен быть примерно 70 градусов и может быть изменён при необходимости. Во время формирования сварочного шва, движение электродом может быть продольным, поступательным и колебательным, из стороны в сторону.

Каждая из этих техник ведения электрода, позволяет добиться получения нужного шва, уменьшить или увеличить его ширину, а также изменить некоторые другие параметры.

Как делать идеальные красивые швы сваркой

1. Подготовьте рабочую поверхность. Прежде чем приступить к сварке, убедитесь, что место, где вы будете работать, чисто и подготовлено. Удалите все грязь, пыль, ржавчину и окислы, которые могут негативно сказаться на качестве сварки.

2. Правильно подберите сварочные электроды и газовую смесь. В зависимости от материала, который вы собираетесь сварить, выберите подходящие сварочные электроды и газовую смесь. Правильный выбор материалов влияет на качество и внешний вид шва.

3. Настройте оборудование правильно. Ознакомьтесь с инструкциями к сварочному аппарату и убедитесь, что все параметры настроены правильно. Это включает в себя настройку подходящей силы сварки, скорости подачи и температуры.

4. Удерживайте сварочную горелку и электрод вертикально. Для достижения равномерного и красивого шва убедитесь, что сварочная горелка и электрод удерживаются перпендикулярно свариваемой поверхности. Это поможет избежать деформаций и неравномерного нанесения сварочного материала.

5. Регулярно очищайте сварочные электроды. Пыль, окислы и другие загрязнения могут негативно влиять на качество сварочного шва. Регулярно очищайте сварочные электроды, чтобы избежать проблем и получить более красивый шов.

6. Подбирайте правильную скорость сварки и подачи электрода. Скорость сварки и подачи электрода имеют решающее влияние на качество шва. Не торопитесь и не спешите, идите в установленном темпе, чтобы достичь лучшего результата.

Следуя этим советам, вы сможете достичь идеальных и красивых швов сваркой. Помните, что практика и опыт также играют важную роль в этом процессе, поэтому не бойтесь экспериментировать и учиться на своих ошибках. Удачи вам в освоении искусства сварки!

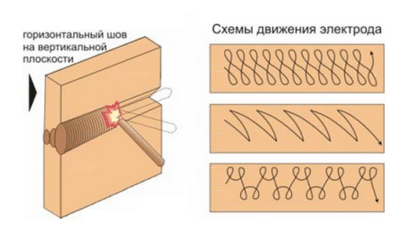

Условия для качественного вертикального шва

Практически все начинающие специалисты не знакомы с основными условиями получения качественного вертикального шва. Кроме этого, он должен характеризоваться высокой прочностью, быть выполненным качественно и иметь эстетичный вид.

Можно выделить несколько основных ошибок, которые допускаются при проведении подобной работы:

- На момент поджога стержень должен находится в перпендикулярном состоянии. Если будет угол, то дуга может быть нестабильной.

- Чем меньше длина дуги, тем быстрее происходит кристаллизация материала. За счет этого снижается риск появления подтеков. Однако, многие не соблюдают эту рекомендацию, так как небольшая дуга снижает показатель производительности.

- Стержень накланяется для снижения вероятности появления подтеков, но выдерживать острый угол достаточно сложно.

- При появлении подтека рекомендуется увеличить силу тока и ширину шва. За счет этого можно существенно ускорить процесс кристаллизации вещества.

Для получения соединения с высоким показателем качества нужно уделить внимание подготовительному этапу. Примером можно назвать удаление пыли и грязи, остатков краски и масла, ржавчины. В некоторых случаях проводится точечная сварка, за счет чего риск появления потеков снижается в несколько раз

В некоторых случаях проводится точечная сварка, за счет чего риск появления потеков снижается в несколько раз.

Качественный вертикальный шов

В заключение отметим, что качество сварочного шва зависит от довольно большого количества параметров. Примером можно назвать мастерство сварщика или характеристики соединяемых материалов. В зависимости от некоторых из приведенных выше параметров проводится выбор наиболее подходящей технологии.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Почти каждый человек сталкивался с ситуацией, когда необходимо было заварить какую-нибудь металлическую деталь. Чаще всего это происходит при строительных работах. Отлично, если мужчина владеет этим процессом, но порой приходится обращаться к профессионалам своего дела. Но сварке можно научиться и самостоятельно. Новички обычно начинают с изучения швов. Сложные работы следует начинать лишь тогда, когда домашний мастер узнает, как правильно варить сваркой электродами.

Советы по технике сварки для получения красивого шва

1. Подготовьте сварочные материалы

Перед тем как начать сварку, проверьте, что у вас есть все необходимые материалы: сварочный аппарат, электроды, защитные очки, перчатки и другие средства индивидуальной защиты. Тщательно подготовьте поверхность металла, удалив всю грязь, ржавчину и другие загрязнения. Это поможет получить более ровный и красивый шов.

2. Регулируйте амплитуду сварки

Одним из ключевых факторов для получения красивого шва является правильная регулировка амплитуды сварочного тока. При слишком низкой амплитуде шов может оказаться неровным и иметь продавленные места. При слишком высокой амплитуде возможны проблемы с плавлением металла, что также негативно скажется на внешнем виде сварного соединения. Экспериментируйте с регулировкой амплитуды и выберите оптимальное значение для каждой конкретной задачи.

3. Используйте подходящую позу сварщика

Правильная поза сварщика играет важную роль в получении красивого шва. Старайтесь удерживать сварочную руку стабильно и ровно, чтобы шов получался равномерным и аккуратным

Помните о важности поддержки руки, чтобы уменьшить дрожание сварочного электрода

4. Управляйте скоростью сварки

Скорость сварки также оказывает влияние на визуальное качество шва. Слишком медленное движение может привести к избыточному нагреву и разрушению металлической поверхности. Слишком быстрое движение может привести к недостаточному проплавлению и слабому соединению. Подберите оптимальную скорость сварки в зависимости от свариваемого материала и толщины металла.

5. Обеспечьте хорошую видимость

Для качественной работы во время сварки необходима хорошая видимость на сварочную зону. Используйте защитные очки со светофильтрами, чтобы защитить глаза от яркого света. Правильное освещение поможет вам лучше видеть шов и контролировать процесс сварки, что обеспечит более точный и красивый результат.

Помните, что сварка – это искусство, требующее терпения и практики. Следуя данным советам и постоянно совершенствуя свои навыки, вы сможете достичь красивого и профессионального результата сварки.

Сварка в потолочном положении

Сварка происходит в несколько этапов, первый из них – проварка корня шва.

Корень шва

Используйте электрод диаметром 3 мм и силу тока минимального или среднего диапазона.

В зависимости от условий, сварку можно выполнить несколькими способами :

Если возможна выборка и подварка с обратной стороны, то при сварке следует обратить внимание на формирование валика с нижней стороны. Не должно быть нависаний и подрезов.. Лучше всего такой шов выполнить колебательными движениями от кромки к кромке, с задержкой на них

Лучше всего такой шов выполнить колебательными движениями от кромки к кромке, с задержкой на них

Таким образом, не потребуется дополнительная выборка, и после очистки соединения от сварки можно будет накладывать второй валик (читать далее Пластиковые потолки: особенности монтажа)

Лучше всего такой шов выполнить колебательными движениями от кромки к кромке, с задержкой на них. Таким образом, не потребуется дополнительная выборка, и после очистки соединения от сварки можно будет накладывать второй валик (читать далее Пластиковые потолки: особенности монтажа).

Потолочный сварочный шов

- Если есть необходимость формирования валика с обратной стороны, нужно совершать постоянные поступательные движения электрода внутрь зазора на минимально короткой дуге. Добейтесь того, чтобы дуга горела с обратной стороны, тогда металл будет застывать в форме зонтика (читать далее Потолочная плита байкал).

Основное внимание при такой сварке должно быть сосредоточено на обратном валике. При возможности выдерживайте скорость сварки в зависимости от нижнего валика, чтобы не было сильной выпуклости

Если всё-таки внутренний валик получился слишком выпирающим, то необходима выборка до чистого металла

Если всё-таки внутренний валик получился слишком выпирающим, то необходима выборка до чистого металла.

Корень шва с обратной стороны

Заполнение разделки

Сварка 2 и 3 валика происходит электродом 3 мм. на средне-максимальном токе, либо 4 мм. на среднем. Выбор зависит в зависимости от ширины первого валика. Чтобы не образовалось выпуклости, следует задерживаться на краях, затем немного смещать дугу по кромке и переходить лесенкой на другую кромку.

Если необходимо изменить форму валика при сварке, изменяйте скорость, наклоняйте электрод другим углом, увеличивайте величину шага.

Влияние угла наклона электрода на форму шва

Совет! Не делайте валики большой ширины, они будут давать подтёки и капать.

4 и 5 слой зависят от ширины предыдущих валиков – во всю ширину, или в 2 валика. Следующие слои выполняются в виде наплавки без колебательных движений. При подходе к кромке нужно оставлять расстояние диаметром электрода с покрытием, между предпоследним валиком и кромкой.

Как правильно варить потолочный шов — схема

Лицевой слой

Лицевой слой варится в углубление 0.5-2 мм.

В зависимости от толщины металла и ширины последнего слоя, может потребоваться несколько проходов.

При сварке в 1 проход и углублении предпоследнего слоя на 0.5-1 мм. необходимо производить сварку методом «вперед дугой». Шаг подбирайте в зависимости от формирования валика.

Если углубление от 1 до 2 мм, используйте метод «лесенкой».

При сварке в несколько проходов, боковые валики проходящие у кромки, в каждом случае варятся разными способами: с манипулированием или без него, лесенкой или дугой вперед. Последний валик по центру варится так, чтобы ровно соединить 2 боковых.

Подробная схема показана на картинке выше.

В заключение стоит добавить, что не стоит заниматься сваркой потолка без опыта. Это достаточно трудное дело, требующее определенных знаний и навыков, которые приходят со временем. Начинайте сварку с более простых видов соединений.

Одним из самых сложных сварочных швов является потолочный. Это объясняется тем, что в данном случае сварочная ванна перевернута вверх дном и поэтому во время проведения работ существует высокая вероятность того, что будут возникать подтеки раскаленного металла.

Наложение данного типа шва требует более тщательного соблюдения правил безопасности, так как расплавленный металл может попасть не только на одежду рабочего, но и на его лицо, шею, руки.

Схема положения шва в пространстве

Каждый профессиональный сварщик должен знать и уметь правильно варить указанный вид швов. Если в промышленном производстве такой способ используется редко, так как есть возможность перевернуть деталь, то в судостроении, при поведении строительно-монтажных работ и при сваривании трубопроводов он используется довольно часто.

Техника сварки и контроль качества

1. Подготовка поверхности. Перед сваркой необходимо хорошо очистить поверхность металла от пыли, грязи и ржавчины. Использование специальных средств для очистки помогает обеспечить отличную адгезию металла и сварочного материала.

2. Выбор правильного режима сварки. Для каждого материала и толщины металла существуют оптимальные параметры сварки, такие как ток, напряжение и скорость сварки. Знание и умение настроить сварочное оборудование помогает получить качественный сварочный шов.

3. Правильная техника сварки

Важно следить за равномерной подачей сварочной проволоки и контролировать скорость движения горелки. Также необходимо правильно держать горелку и поддерживать ее в оптимальном положении

Точность и устойчивость в выполнении сварочных операций играют ключевую роль в получении качественного шва.

4. Контроль качества. После завершения сварочных работ рекомендуется провести визуальный осмотр шва. Наличие сколов, трещин или несплавленных участков может свидетельствовать о некачественном выполнении сварочных операций. Также можно применить различные методы дефектоскопии, такие как ультразвуковой или рентгеновский контроль, для более точной оценки качества сварки.

5. Учеба и практика. Совершенствование сварочной техники требует времени, опыта и знаний. Регулярное обучение и практика помогают в совершенствовании навыков и повышении качества сварочных работ.

Соблюдение правильной техники сварки и контроль качества позволяют получить идеальный шов, обладающий высокой прочностью и долговечностью

Правильно выполненная сварка является залогом безопасности и надежности конструкции, поэтому уделите достаточное внимание этому процессу

Виды сварок

Разные виды сварок отличаются друг от друга способом воздействия на соединяемые материалы.

- Дуговая. Самый часто применяемый вследствие его простоты способ. При дуговой сварке в качестве плавящего инструмента используют электрод. С помощью него возбуждается дуга и удерживается на всем протяжении процесса сварки. Электрод выбирают в зависимости от марки металла, а его диаметр – от ширины сварного шва.

- Газовая. Источником тепла при газовой сварке выступает горелка. Из нее действием сильного давления выходит пламя, которое образовалось при горении смеси, состоящей из горючего газа типа ацетилена и кислорода.

- Полуавтоматическая. Используется механический прибор – полуавтомат. Роль электрода выполняет проволока при автоматизированной ее подаче. Туда же поступает газ, задачей которого является защита расплавленного металл от агрессивного воздействия среды. Имеется возможность установки различных режимов, что делает возможной сварку многопроходных швов полуавтоматом.

- Автоматическая. В отличие от полуавтоматики весь процесс проводится сварочным аппаратом. Необходима только настройка автомата для конкретной операции.

- TIG сварка. Популярностью пользуется у профессионалов. Привлекает ее универсальность и возможность сваривать металл разной толщины.

Независимо от того, какой вид сварки применяется, правильный сварочный шов получится в результате соблюдения требований технологического процесса, проведения подготовительных работ, выполнении рекомендаций.

Техники сварки

Ниже приведены несколько основных техник сварки:

| Техника сварки | Описание |

|---|---|

| Дуговая сварка | Наиболее распространенный тип сварки, при котором между электродом и сварочным материалом создается дуга, которая плавит края деталей и заполняет их расплавленным металлом. |

| Газовая сварка | Техника сварки, при которой в качестве источника тепла используется газовая горелка. Газовая горелка подает горючий газ и кислород, которые смешиваются и воспламеняются, создавая пламя высокой температуры. |

| Лазерная сварка | Техника сварки, при которой свариваемые детали нагреваются и плавятся с помощью лазерного луча. Лазерное излучение может точно контролироваться, что позволяет получить красивый шов высокой прочности. |

| Электростатическая сварка | Техника сварки, при которой свариваемые детали подвергаются воздействию электрического поля. Электрическое поле нагревает детали, плавит их края и объединяет в одно целое. |

| Спотовая сварка | Техника сварки, при которой электрический ток протекает через маленький участок поверхности свариваемых деталей, вызывая их плавление и соединение. Часто используется для сварки листового металла. |

Важно выбирать подходящую технику сварки, учитывая материал, условия работы и требования к качеству шва. Комбинирование различных техник сварки может привести к получению наилучших результатов

Принципы работы сваркой и основные понятия

Прежде чем перейдем к технологии, как правильно класть сварочный шов, разберем несколько понятий:

- сварное соединение – это скрепление двух деталей сварочным методом;

- сварочный шов – это участок сварного соединения, который образовался за счет молекулярного соединения расплавленных краев двух металлических деталей, в результате дальнейшей кристаллизации металла;

- металл шва – это сплав, который образуется в результате термического воздействия на основной металл (деталь);

- зона сплавления – это грань между металлом шва и основным металлом (изделием);

- зона термовлияния – это участок, который поддался воздействию тепла, но не расплавился, а лишь изменил свои свойства за счет нагрева.

- сварка – это процесс, во время которого плавится металл с помощью специального оборудования, соединяющего элементы методом расплавления их кромок;

- электродуга – это разряд, возникающий между заготовкой и электродом;

- электрод – это специальный металлический стержень с различным химическим напылением, являющийся проводником электрического тока.

В разных отраслях промышленности применяются разные виды сварки, которые отличаются методом воздействия, применением разных материалов и технологиями работы для создания простых и многопроходных швов. Например, в дуговой сварке основным плавящим элементом выступает электрод, который возбуждает и удерживает дугу на рабочей детали. В газовой сварке источником тепла служит горелка, из которой под сильным давлением выходит ровное бесперебойное пламя, образовавшееся в результате горения смеси кислорода и ацетилена.

Читайте так же: Расчет веса металлической трубы профильной

Хоть и при разных видах сварки на деталь идет разное воздействие, суть остается одна: два металлических изделия плотно прикладываются друг к другу или с небольшим расстоянием, если, например, необходимо заварить прохудившуюся деталь. Далее с помощью сварочного аппарата мастер прогревает края детали так, чтобы они начали плавиться. В этот момент образуется так называемая сварочная ванна. Кроме основного металла часто применяют дополнительный (электрод или проволоку), для увеличения количества металла шва. Когда готов расплавленный материал – формируется дорожка. Затем он кристаллизируется и образуется прочное соединение.