Дополнительные рекомендации

Иногда используют маскировку, когда материалом покрывается не всё изделие целиком. Она помогает закрыть те места, которые дополнительной обработки не требуют. Маскировкой часто пользуются, чтобы разделить поверхность на несколько частей.

Металлические изделия требуют дополнительного закрепления при использовании технологий нанесения порошковой краски.

В заключение можно сказать, что без специального оборудования и помещения данную работу выполнить просто невозможно. В связи с таким требованием не обойтись без дополнительных расходов. Использование собственного гаража позволит сэкономить на оформлении аренды. Профессиональное оборудование приобретается, если проводить подобные работы планируют регулярно.

Автоматический режим порошкового окрашивания позволит выполнить работу быстро и качественно. Дополнительный комплект манипуляторов ещё больше упростит процедуру. Интегрированные системы управления актуальны для представителей крупного бизнеса. Тогда можно будет оптимизировать любой технологический процесс.

Наконец, автоматические системы позволяют экономить, материала расходуется меньше на 20 процентов. При использовании ручного метода обработки таких результатов не достичь. Зато ручной способ в принципе не требует таких серьёзных затрат, как автоматический.

Камера и оборудование

Камера и оборудование влияют не только на качество проведения работ, но и на саму возможность их проведения.

Дело в том, что сама порошковая покраска — выполняется легко, а вот подготовка к ней — довольно сложна.

- Организовать полнофункциональную камеру;

- Использовать «гаражный» вариант.

И в том и в другом случае — определенных затрат не избежать, но обо всем по порядку.

Для начала, необходимо определиться с размерами изделий покрываемых порошковой краской.

Дело в том, что для окрашивания крупных предметов (например корпуса автомобиля) не только необходимо большое пространство, но еще и очень мощное оборудование и для единичного использования приобретать его не целесообразно.

Конечно, можно воспользоваться, что называется — тем, что есть, но на свой страх и риск.

В общем виде, сделанная своими руками камера порошковой покраски должна выглядеть как замкнутое помещение с хорошей вентиляцией и печкой (или системой нагрева воздуха).

Тут стоит сделать небольшое отступление и сказать об обязательном элементе, который будет присутствовать в камере для окраски, вне зависимости от ее размеров и специфики изделий.

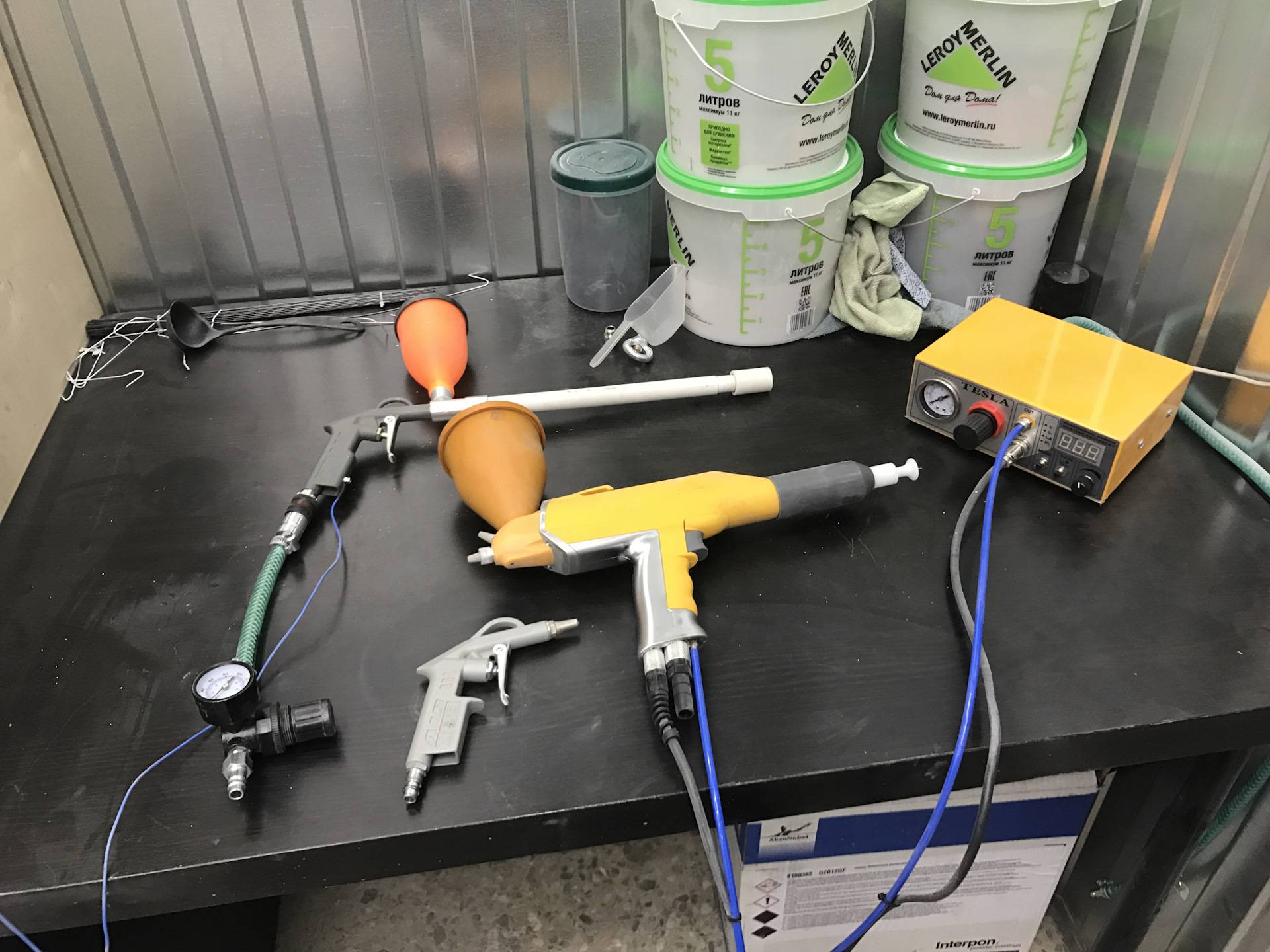

Если вы твердо намерены выполнить все работы самостоятельно, то необходимо знать, что некоторое оборудование для порошковой покраски своими руками ничем не отличается от профессионального.

Если организацию камеры для окраски можно выполнить с использование подручных материалов пренебрегая специальными печами, вентиляцией и прочим, то в случае с системой подачи и распыления краски — дилетантский подход неуместен.

Поэтому, настоятельно рекомендуется приобретение качественного покрасочного пистолета выдерживающего давление минимум в две атмосфера, а также компрессора, способного обеспечивать давление до 5-ти атмосфер.

Вернемся к организации камеры.

Если вы решились на «Гаражный вариант» порошковой покраски своими руками, то первое что необходимо сделать – это максимально очистить помещение, избавив его от пыли и всего лишнего.

Порошковая краска не переносит пыли, поэтому следует быть максимально аккуратным.

Следует заранее позаботится об улучшении качества электропроводки, потому как для работы компрессора потребуется довольно много электроэнергии, ровно, как и для последующей просушки.

К слову о просушке – для кустарного варианта можно использовать электрические обогреватели, выставив их на высокую мощность, главное не забывать о безопасности и стараться сделать все возможное, дабы избежать пожара.

Оборудование для порошковой покраски

Для качественного нанесения порошка потребуется оборудование. Часть из него вполне можно изготовить самостоятельно. Но это потребует много сил и времени. А часть оборудования лучше всего приобрести, потому что от этого могут возникнуть проблемы с качеством.

Краскопульт

Распылитель как раз относится к тем приборам, которые лучше всего приобрести в магазине. Иначе можно получить некачественно покрашенную вещь.

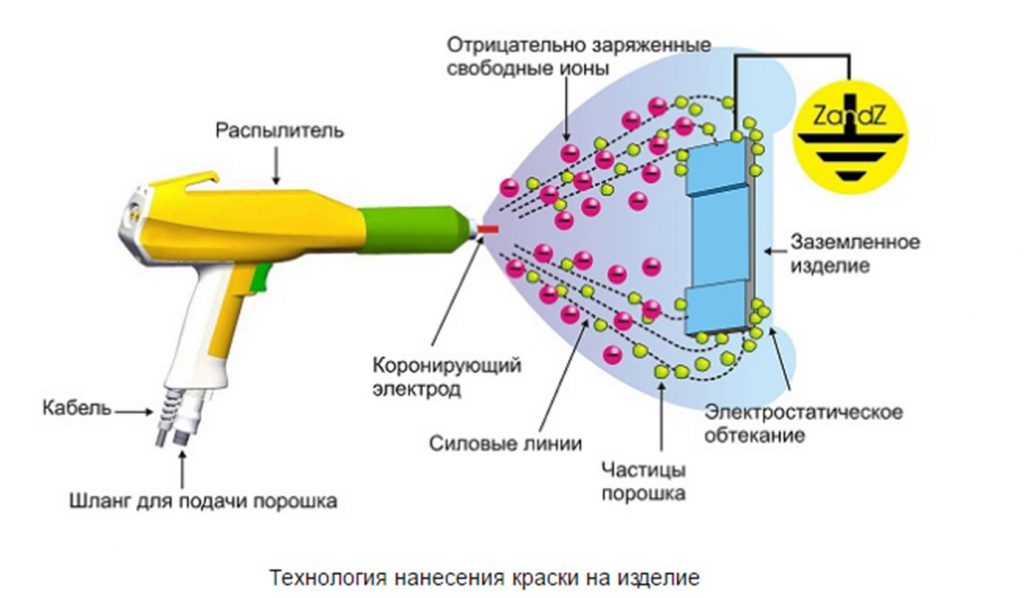

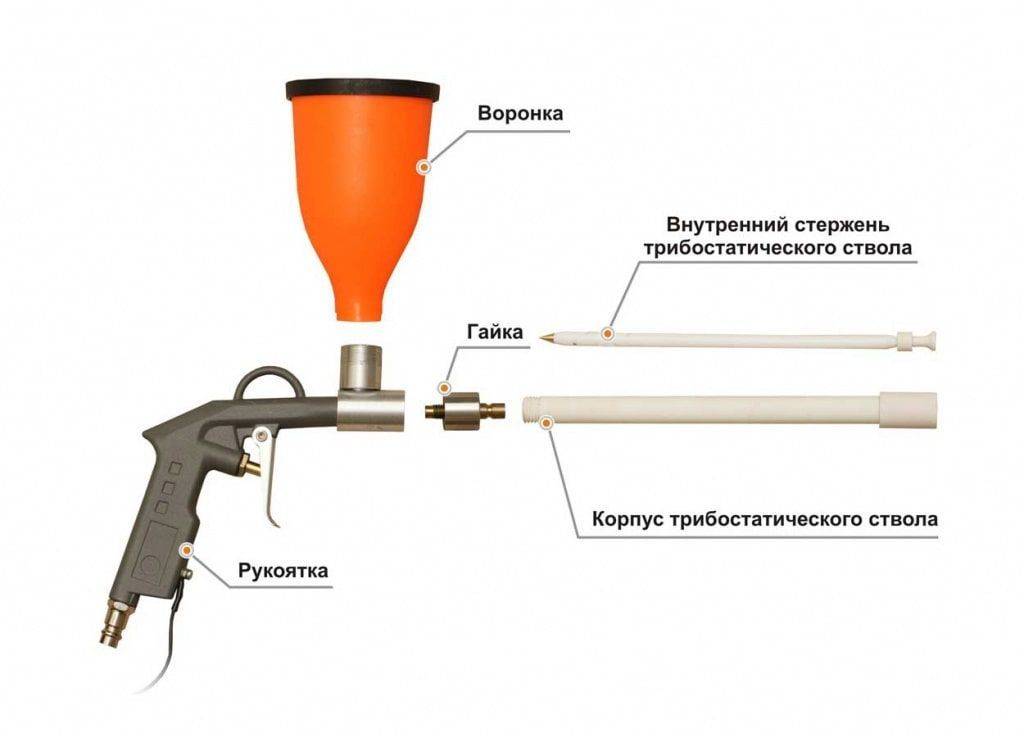

Сам принцип краскопульта заключается в придании частицам порошка определенного заряда. В основном приборы бывают двух видов:

- Электростатический. Заряд частиц происходит от постороннего воздействия. Такой прибор годится для окрашивания любыми порошковыми красками;

- Трибостатический. Частицы получает определенный заряд за счет вылета из пистолета и трения между собой. При такой покраске необходимо соблюдать определенные условия и подобрать шланг определенной длины.

Камера покраски

Камеру для покраски вполне можно изготовить самостоятельно. Для этого не нужно каких-то специфических материалов. Для этого необходимо:

- Для начала нужно сварить каркас необходимого размера. Нужно учитывать, что в камере должно быть достаточно места для покраски необходимых предметов.

- Внешней привариваются листы железа, а изнутри прокладываются теплоизоляционным материалом. Нужна хорошая герметичности для сохранения неиспользуемого порошка;

- Полу нужно сделать решетчатым, чтобы легче было в дальнейшем собирать оставшийся порошок;

- Организация принудительной вентиляции.

Если камера будет использоваться на постоянной основе, то лучше сделать ее стационарной. Если же делается для единичных покрасок, то вполне можно огородить место покраски полиэтиленовой пленкой, создав разборную покраску.

Печь

Самый важный элемент в процессе покраски предметов. Ее задача непросто нагреть окрашиваемую поверхность, а всю деталь целиком. Именно только тогда можно добиться качественной покраски. Для этого также необходимо выставить определённую температуру. Если требуется поштучная небольшая покраска, то можно вполне обойтись бытовой духовкой. Для постоянного процесса нужно изготовить печь:

- Необходимо сварить каркас. Причем дверь должно плотно входить в конструкцию.

- Внутренность каркаса прокладывается базальтовой ватой (или подобной) толщиной в 100 мм.

- Каркас обшивается листами железа;

- Сверху делается место, куда будут подвешиваться окрашенные детали;

- Монтируется вентилятор, причем его основная часть должна быть снаружи, чтобы не повредить прибор;

- На одной из стен необходимо установить тены;

- Монтируются датчики температуры;

- Электросиловая установка делается под 380 вольт и устанавливается радом с печью.

Осталось произвести тестирование на одной окрашенной детали, чтобы выявить правильность всей установки.

Принцип нанесения

Нанесение порошкового материала выглядит следующим образом:

- Сам материал уже готов к использованию, с ним ничего не нужно делать. Готовить нужно рабочую поверхность, очищая ее от грязи, жира, остатков старой краски, заделывая трещины и глубокие повреждения. Часто перед нанесением финишного слоя используются грунтовки, улучшающие адгезию и дающие защиту от коррозии.

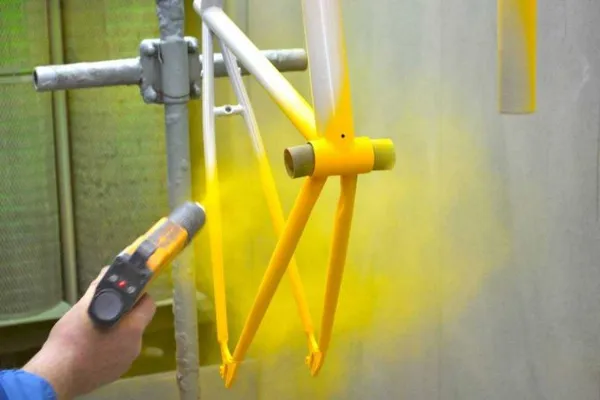

- Далее следует непосредственное нанесение порошкообразного слоя. Именно полимерная покрасочная камера может справиться с этой задачей, так как тут есть масса нюансов. Используется специальный пистолет, дающий мельчающим частицам порошка заряд электричества. После зарядки частицы оседают на рабочей поверхности детали.

- Очень важный этап – термическая обработка порошка, которая и образует финишный слой. Сначала полимер плавится, а уже потом кристаллизуется.

- Закончить процесс следует охлаждением детали.

С нанесением полимерной эмали все несколько проще, так как эти работы можно провести и в простых гаражных условиях. Пасту нужно разбавлять растворителем или водой. Время применения готового состава ограничивается несколькими часами, поэтому после разбавления краски не нужно затягивать с ее нанесением. Для нанесения материала не требуется использовать дорогостоящее оборудование, так как для локальных работ будет достаточно обычной кисти или валика.

Совет. Выбирая тип краски, нужно учитывать специфику нанесения. Для нанесения порошковых составов можно использовать только те поверхности, которые можно нагревать до температуры в 180-200 градусов.

Технология порошкового окрашивания. Обеспечение и контроль качества порошковой покраски

Мы контролируем качество на каждом этапе технологического процесса с помощью самого современного оборудования от лучших мировых производителей.

Например, для настройки и контроля технологических параметров процессов полимеризации и отверждения покрытий непосредственно на поверхности изделий мы используем термографическую печь OQ610 (Grant), настройка и контроль оборудования для электростатической порошковой окраски, контроль степени заряженности краски при ее нанесении, качества заземления подвесных изделий осуществляется трибоэлектрическим тестером Static Check ST3.

Адгезия покрытия к металлу проверяется тестером поперечной резки (Gardner), а толщина покрытия — толщиномером QuaNix 1500.

Все это позволяет своевременно обнаруживать и корректировать отклонения от технологического режима и обеспечивает высокое качество полимерных покрытий.

Термограф печей OQ610 (Grant) Термограф печей OQ610 (Grant) |  Трибоэлектротестер Static Check ST3 Трибоэлектротестер Static Check ST3 |

Адгезиметр Cross-Cut-Tester (Gardner) Адгезиметр Cross-Cut-Tester (Gardner) |  Толщиномер QuaNix 1500 Толщиномер QuaNix 1500 |

Растворитель для краски в виде порошка: советы по использованию

Широкое разнообразие цветов, высокая устойчивость к механическим нагрузкам и выцветанию, а также высокое качество краски привели к широкому распространению порошковых красок. Несмотря на доступность информации, у пользователей возникает множество вопросов по выбору и применению этого вида лакокрасочных материалов. В частности, нас часто спрашивают, как разбавить порошковую краску. Ниже вы найдете подробный ответ на этот и другие важные и актуальные вопросы.

Честно говоря, такие вопросы сразу выдают, что это новичок, человек, который не знаком с технологией производства красок и, возможно, даже не знает, как выглядит продукт, о котором идет речь. Да, краски на водной основе, акриловые краски разбавляются водой, масляные краски разбавляются специальными растворителями, такими как уайт-спирит или скипидар. Производители выпускают сухие смеси (шпатлевка, штукатурка, смесь для выравнивания пола, сухой клей и т.д.). По аналогии, непрофессионал может развести порошок, чтобы получить строительный раствор.

Однако суть техники окрашивания заключается в распылении порошка на обрабатываемую поверхность. В этом случае используется электростатическое напыление (с помощью специального пистолета) или распределение красящего порошка на заготовке методом псевдоожижения. Последняя технология используется исключительно на заводе. Из-за своей сложности и необходимости в специальном и дорогостоящем оборудовании, она не может быть использована в домашних условиях. В этом процессе порошок приводится в псевдожидкое состояние путем подачи воздуха под высоким давлением. Окрашиваемая деталь опускается в резервуар, заполненный краской, и там обрабатывается.

При электростатическом распылении порошок наносится на сухую поверхность с помощью положительного заряда, создаваемого распылителем. Это придает окрашиваемому объекту отрицательный заряд, намагничивает краску и заставляет ее молекулы прочно соединиться с поверхностью и стать единым целым.

Область применения порошковой покраски металлических изделий

Металлические изделия стали покрывать порошкообразными красками еще в 60-х годах прошлого века. Предпосылок для такого нововведения было немало, и экономическая выгода, и забота о сохранении экосистемы, и эстетичность самого изделия. Все началось с применения системы анодирования и электростатического покрытия. Эти нововведения оказались довольно практичными: срок использования изделий увеличился благодаря их повышенной устойчивости при контакте с внешней средой.

Порошковая покраска металлических изделий относится к экологически чистым технологиям обработки, так как является практически безотходной, а сами изделия становятся более качественными. Причем, это можно сказать не только о декоративном покрытии, но и о декоративно-полимерном.

Порошок наносится на обрабатываемую поверхность по определенной методике. Первый тонкий слой порошка проходит термообработку (плавится при температуре не менее 160°). После этого изделие покрывают ровным сплошным слоем красителя

Принимая во внимание, что данный метод предусматривает термообработку при высокой температуре, он применим только для изделий из металла или стекла. За последнее десятилетие порошковая покраска металлических изделий расширила сферу своего применения, охватив различные производственные отрасли, использующие лакокрасочные материалы для обработки деталей. Из чего же состоит порошковая краска? Эта дисперсная смесь включает в себя множество компонентов в виде набора мельчайших частиц и воздуха

Кроме этого, в краситель обязательно добавляются дополнительные примеси и цветовой пигмент

Из чего же состоит порошковая краска? Эта дисперсная смесь включает в себя множество компонентов в виде набора мельчайших частиц и воздуха. Кроме этого, в краситель обязательно добавляются дополнительные примеси и цветовой пигмент.

Стоит обратить ваше внимание на то, из чего формируется стоимость порошковой покраски, так как ценовой диапазон достаточно широк. Итак, в окончательной стоимости учитываются особенности поверхности изделия, способ окрашивания и работа специалиста. Порошковая покраска металлических изделий осуществляется сухой смесью, состоящей из множества разнообразных добавок, среди которых смолы, отвердители и пигменты, — все компоненты имеют вид мельчайших крупиц (10 – 100 микрометров)

Отличительная черта красителя – отсутствие растворителя, как в самом составе, так и в процессе работы

Порошковая покраска металлических изделий осуществляется сухой смесью, состоящей из множества разнообразных добавок, среди которых смолы, отвердители и пигменты, — все компоненты имеют вид мельчайших крупиц (10 – 100 микрометров). Отличительная черта красителя – отсутствие растворителя, как в самом составе, так и в процессе работы.

Спектр применения и целевое назначение методики ограничены: металлические изделия, требующие антикоррозийной защиты или для повышения электрической изоляции.

Порошковая покраска металлических изделий способна решить три задачи: экономическую, экологическую и практическую (повышается безопасность использования таких деталей). И это помимо того, что применение этого метода делает выше физические и химические свойства покрытия. Данные преимущества были по достоинству оценены в следующих производственных отраслях: в автомобиле- и приборостроении, в сельском хозяйстве, в строительстве и в некоторых других, например:

- порошковая покраска металлических изделий бытовой техники (хозяйственный инвентарь, холодильники, стиральные машинки и другое);

- покрытие алюминия, используемого для производства окон, дверей, медицинской техники и торгового оборудования;

- изделия, используемые в строительстве: профили, фасады, металлопрокат, кровельные материалы и другое;

- автомобили и другие средства передвижения (велосипеды и мотоциклы), включая покрытие их деталей и запасных частей:

- порошковая покраска изделий из других материалов: стекла, керамики, камня, МДФ и гипса;

- производство спортивного инвентаря.

Кроме этого, данную методику довольно часто используют солидные автомобильные концерны.

Что собой представляет практическое использование порошкового покрытия? Рассмотрим это на примере производства оконных профилей из алюминия. На заводе по производству таких изделий обязательно есть специальная линия порошковой покраски. Благодаря такой обработке изделие способно сохранить свои внешние данные и качественные характеристики на протяжении, как минимум, 15-ти лет.

Погдготовка поверхности к нанесению порошкового покрытия

Тщательно подготовить деталь перед покраской важно в любых обстоятельствах. Технология порошковой покраски в этом отношении ничем не отличаются

Процесс это сложный и трудный, он требует продолжительного времени

Уделить ему важно максимальное внимание. Только его полное и тщательно исполнение обеспечит получение защитного покрытия высокой надежности, обеспечит хорошую эластичность и оптимальное сцепление с основой, улучшит антикоррозионные характеристики

При подготовке поверхности можно подобрать оптимальный способ ее обработки и средства для этого. Многое определяется характеристиками материала и требованиям к условиям использования детали.

На данном этапе происходит обезжиривание, ликвидация окислов травлением и механической обработкой. Важным условием получения хорошей адгезии является создание конверсионного слоя. Этот слой обеспечит полную изоляцию от влаги, предотвратит отслаивание.

Абразивная очистка поверхности перед окрашиванием дает возможность ликвидировать окалину и окислы. Очистка бывает механической, дробеструйной и дробеметной. Очистка происходит с применением гранул стали или чугуна, ореховой скорлупы.

После очистки поверхности приходит очередь порошковой грунтовки. Она обеспечивает эффективную защиту от коррозии.

В качестве пассивной защиты может служить грунт на эпоксидной основе. Он создает пленку, которая легко противостоит внешним воздействиям любого рода.

Активная защита выполняется цинкосодержащим грунтом. При его применении деталь можно использовать в самых жестких условиях. Проникающее повреждение детали может приводить к локальной коррозии. Но площадь ее поверхности существенно ограничена.

Выбираем краску: цвета и структура покрытия, баллончик или банка?

После того, как мы подготовили оборудование, наступает самый ответственный момент – выбор краски. Сегодня существует огромное количество видов, марок и цветов порошковых красителей. Необходимо разобраться, какой материал нужен именно нам. При окраске дисков своими руками используют следующие виды красок:

После того, как мы подготовили оборудование, наступает самый ответственный момент – выбор краски. Сегодня существует огромное количество видов, марок и цветов порошковых красителей. Необходимо разобраться, какой материал нужен именно нам. При окраске дисков своими руками используют следующие виды красок:

- эпоксидные;

- полиэфирные;

- полиуретановые;

- силиконовые.

Эпоксидные краски устойчивы к щелочи и кислотам. Антикоррозийными принято считать полиэфирные. Полиуретановые – стойкие к абразивным веществам и растворителям. Силиконовые – выдерживают даже самые высокие температуры.

Самые известные производители красок: Pulverit, Infralit, П-ЭП 45, Bichon, ТФК, Beckers, Радар, Inver, Flycoat. C помощью продукции этих фирм можно создать совершенно уникальный дизайн дисков своими руками. Есть возможность не только выбрать цвет, но и изменить фактуру дисков: матовые, глянцевые, хром. Продаются они как в баллончиках, так и в заводских банках.

С помощью некоторых видов красок возможно изменения структуры покрытия своими руками. Шагрень, муар, антик и другие виды фактурных красок имеются в продаже. Гамма цветов определяется стандартом RAL.

Порошковая покраска дисков в домашних условиях предусматривает наличие специальной одежды.

Методы порошковой покраски

Различают четыре метода порошковой покраски: электростатическое распыление, с помощью потока воздуха (fluidized bed), электростатическое распыление с помощью воздушного потока (electrostatic fluidized bed) и нанесение с помощью факела (flame spray).

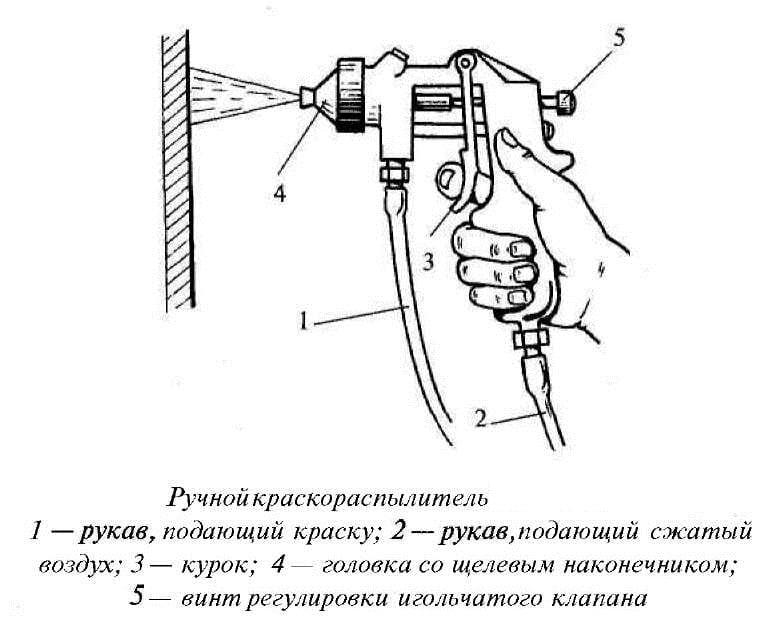

Электростатическое распыление – наиболее популярный на сегодняшний день метод порошковой покраски. Для всех прикладных методов, подготовка поверхности (то есть, очистка и конверсионное покрытие) должна создавать хорошую основу для нанесения покрытия. Поверхность должна быть подготовлена соответствующим образом. Лучшее качество нанесения краски достигается, если красить так называемой «сеткой Фарадея». Это когда изделие сначала красится вертикально по поверхности, затем горизонтально и выравнивается с небольшим отдалением пистолета в горизонтальном направлении. Рекомендуемое отдаление пистолета от окрашиваемой поверхности составляет 20-30см. Всё зависит от профиля, типа краски и настроек самого пистолета. Определение давления выхода краски, расстояние пламени пистолета от окрашиваемой поверхности и количества смешиваемой краски с воздухом может определить опытной и квалифицированный рабочий (обычно это достигается путём проб и ошибок).

3 Выбор краски

Рынок предлагает 2 типа составов, поставляемых порошком:

- Термопластичный. В таком варианте порошки наносят на поверхность, после чего ее запекают посредством специальной печи. Покрытие при этом подвергается исключительно термической обработке. Основными веществами выступают поливинилбутирал, полимеры, полиамид, полиэлифин. Такие типы составов используют в случае, если в дальнейшем планируется перекрашивать объект.

- Термореактивный. Для сплавки фракций на окрашиваемом объекте применяется химическая реакция. Такой подход позволяет получить максимально устойчивое к внешним воздействиям покрытие. Используются смеси эпоксидного, полиэфирного типа, их комбинации, а также полиуретановые вариации. После затвердения покрытие остается на весь срок эксплуатации, не подлежит замене.

После нанесения красочного вещества на объект его цвет не поддается колеровке, поэтому важно изначально подобрать оптимальный вариант. Если необходимо обеспечить защиту от воспламенения, стоит купить специальный ЛКМ огнезащитного типа

Термопластичные разновидности в таком случае не подойдут – они могут потерять форму при воздействии высоких температур.

Преимуществом термопластичных порошков является их пластичность, максимально гладкий слой после отвердения. Способны выдерживать ударное воздействие, изгибы несущего элемента. Термореактивные вариации наносят на бытовую технику, автомобильные детали, подвергающиеся воздействию повышенных температур. Также они повышают общую прочность изделия и обладают доступной стоимостью.

Технология окрашивания

Нанесение покрасочной смеси на поверхность детали осуществляется специальным пистолетом-распылителем. Он работает на сжатом воздухе, что обеспечивает равномерное распределение. В некоторых вариациях система дополнена рекуператором, который собирает не попавшие на поверхность частицы и позволяет использовать их повторно. Если такого агрегата нет, можно простелить на полу газету, с которой также можно собрать опавшие фракции.

Для нанесения оборудуют предварительный отсек напыления, рядом с камерой полимеризации. В ней оборудуется заземленный стенд с кронштейнами. Крепежные элементы не должны препятствовать равномерному распределению порошка. Содержимое пистолета электризуется и надежно прилипает к изделию, подключенному к минусовому проводу электросистемы. После распыления на стенд не должны воздействовать сквозняки и механические усилия – это повлечет осыпание материала. Предварительно рекомендуется провести проверку на расходном металлическом листе.

Когда слой нанесен, изделия помещают в печь для полимеризации. Если габариты изделия небольшие, можно использовать самодельную систему. В противном случае допускается установка инфракрасных ламп или нагревателей с обеих сторон от стенда. Температурный режим стандартного процесса составляет 170оС-190оС. Время запекания – 10-15 минут. Обрабатывать мелкие запчасти возможно, используя бытовую духовку, однако после запекания ее нельзя применять в приготовлении еды.

Краска для порошковой покраски

В дополнение к оборудованию для порошкового покрытия требуется само порошковое покрытие. Оно не содержит растворителей и эффективен. Порошок гораздо экономнее, чем другие эмульсионные краски и устойчив к вредным физическим, химическим и атмосферным факторам. Тип порошковой краски зависит от поверхности, которую вы планируете покрасить. Это и цвет, и текстура (матовая, структурная или сатиновая), а также состав продукта.

В дополнение к оборудованию для порошкового покрытия требуется само порошковое покрытие. Оно не содержит растворителей и эффективен. Порошок гораздо экономнее, чем другие эмульсионные краски и устойчив к вредным физическим, химическим и атмосферным факторам. Тип порошковой краски зависит от поверхности, которую вы планируете покрасить. Это и цвет, и текстура (матовая, структурная или сатиновая), а также состав продукта.

Большинство красок для порошковой покраски изготавливаются из эпоксидных или полимерных смол. Первые имеют высокую ударопрочность, но низкое ультрафиолетовое излучение. Другие имеют более высокую стойкость к солнечному излучению. Это делает их пригодными для окраски поверхностей снаружи и внутри здания. Порошковые полимерные краски также используются для окраски, например кузовов автомобилей.

4 Заключение

Выполнение закрепления красочного слоя своими руками возможно, однако процесс требует достаточно больших усилий, времени. Стоимость такой покраски высока, но оправданна, ведь полимерное покрытие:

- повышает прочность конструкции;

- обладает длительным сроком эксплуатации;

- способно выдерживать ударные нагрузки, изгибание, критические температуры;

- доступно к самостоятельному выполнению.

Использование допускается не только относительно автомобильной сферы. Нанесение красящих материалов в виде порошка возможно на стенки бытовой техники, посуды, столовых приборов. Материал является экологически чистым, что позволяет использовать его в пищевой, медицинской промышленности. Он повышает общую прочность изделия, делает его более выносливым и устойчивым к воздействию механических и химических типов. Под защитным слоем оно лучше выдерживает удары, царапины, слабочувствительно к истиранию.

Информация о сотрудничестве с drive2 – в разделах о проекте, бизнес, аккаунт, реклама. Мы предоставляем истории опытных автомобилистов, опробовавших разнообразные способы обработки собственноручно. Это позволяет выбрать оптимальный вариант для вашего автомобиля без долгих раздумий и поисков. Такой подход обеспечивает постоянное обновление данных, обмен опытом между водителями и упрощает поиск информации для вас и других пользователей ресурса.