Свойства порошковой краски

Впервые порошковая краска начала применяться на практике еще в 60-е годы прошлого века, постоянно развиваясь и улучшая технологию. Изначально ее концепция строилась на покрытии металлов сухими красками, которые затем расплавлялись, образуя равномерное окрашивание всего предмета. Начиналось использование с термопластических красок, однако уже несколько десятилетий им предпочитают термореактивные краски, обладающие повышенной стойкостью и долговечностью и имеющие более широкое применение.

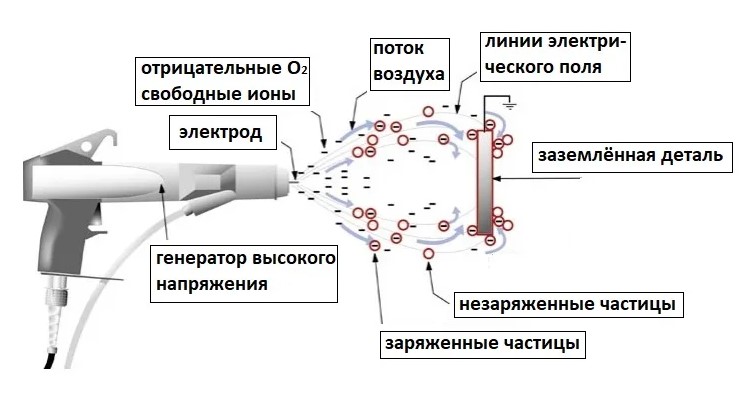

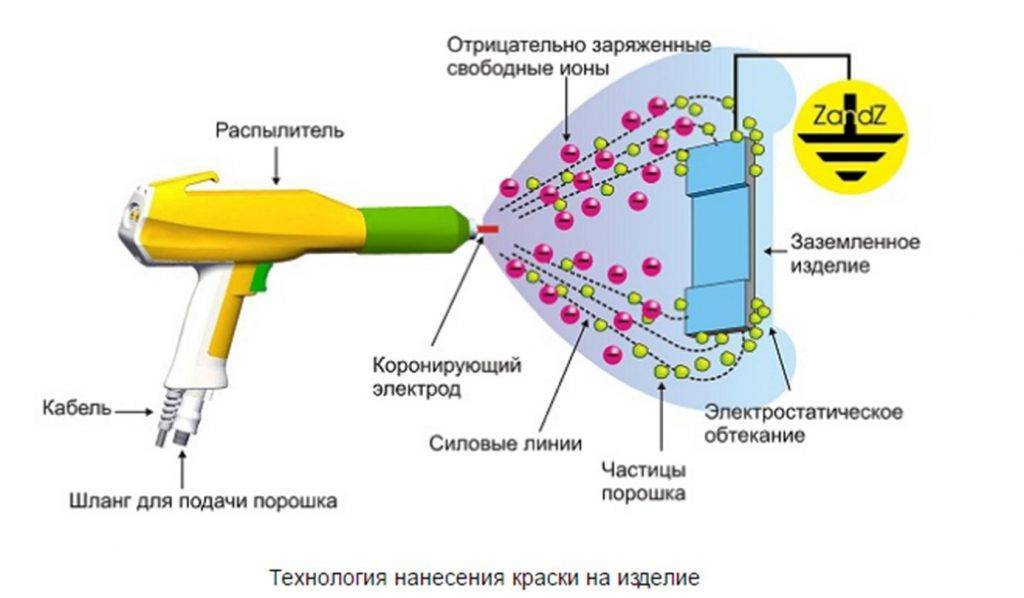

Ее применение особенно для большого количества продуктов экономически выгоднее использования жидкой краски. Нанесение порошковой краски проходит с помощью электростатического способа и дальнейшего обжига, и практически не влияет на экологию окружающей среды.

Это интересно: Преимущества и недостатки поливинилацетатных красок — читаем суть

Состав

Полиэфирные смолы имеют сложный состав. Все компоненты можно разбить на отдельные группы, которые выполняют вполне определенную функцию.

- Полиэфир или полиэфирный олигомер содержится в количестве 65-70%. Это основное вещество, подвергающееся полимеризации.

- Растворитель. Его объем составляет до 30%. Вещества, являющиеся растворителями, способны снижать вязкость материала, вступая в реакцию сополимеризации основного компонента.

- Инициатор – вещество, которое способствует началу реакции. Доля его содержания составляет 1,8%.

- Ускоритель играет роль катализатора. С его помощью существенно увеличивается скорость реакции. В смоле содержится около 1,5% ускорителя.

- Ингибитор. Добавляется в основной состав для хранения. Именно он не дает смоле самостоятельно подвергаться полимеризации.

Как было указано выше, основной компонент полиэфир состоит из спиртов, кислот и ангидридов. Обычно в качестве спиртов выступает этиленгликоль, пропиленгликоль, диэтиленгликоль, дипропиленгликоль или глицерин. Остальными компонентами выступают фумаровая кислота, малеиновый ангидрид, адипиновая кислота и фталевый ангидрид.

После смешивания компонентов до наступления реакции отверждения полиэфир обладает относительно небольшой молекулярной массой. В процессе полимеризации молекулы образуют трехмерную сетчатую структуру, а их масса стремительно растет. Образование связанной структуры повышает прочность и плотность конечного материала.

Все растворители являются мономерами, они доводят консистенцию смолы до требуемой нормы, снижая ее вязкость. Без этого вещества подготовить смолу невозможно, так как изначально она слишком густая. К тому же растворитель участвует в процессе полимеризации, увеличивая скорость и глубину отверждения. Без растворителя смола «застывает», но очень медленно.

Инициатор нужен компонентам смолы, чтобы началась реакция отверждения. Перекись и гидроперекись, являясь инициаторами, взаимодействуют с ускорителем. В результате реакции они образуют свободные радикалы, которые, в свою очередь, превращают молекулы полиэфира также в свободные радикалы, в чем и заключается процесс полимеризации. Он сопровождается повышением температуры материала. После добавления инициатора в состав смолы необходимо произвести заливку в течение суток.

Ускоритель может добавляться в полиэфир еще на стадии изготовления, ведь реакция начнется только после его соединения с инициатором. Наиболее популярным веществом-ускорителем является соль кобальта (нафтенат кобальта или октоат кобальта). Они выпускаются не только в составе полиэфира, но и отдельно, их марки содержат литеры «НК» или «ОК».

Ингибиторы замедляют реакцию полимеризации. Дело в том, что многие смолы даже без ускорителей и инициаторов способны образовывать свободные радикалы. Такие вещества, как фенол, трикрезол, некоторые кислоты и хиноны могут быть добавлены в полиэфиры в небольшом количестве. Обычно их доля не превышает 0,05%.

Водно-дисперсионные покрытия

Рекомендации по уходу за изделиями из полиэфира

Ухаживать за изделиями из этой ткани следует в строгом соответствии с информацией на этикетке. В зависимости от состава материала (100-процентный ПЭФ или смешанный с другими материалами) рекомендации относительно стирки, сушки и глажки сшитых из него вещей могут значительно различаться.

Правильный уход за этими предметами гардероба предполагает соблюдение ряда правил:

- Стирать вручную или в стиральной машине при температуре воды не выше 40 градусов.

- Отжимать руками или в машинке на низких оборотах. По возможности рекомендуется совсем отказаться от отжима. Воде с полиэфирных изделий после полоскания лучше дать стечь естественным образом.

- Не использовать отбеливающие и хлорсодержащие средства. Они могут повредить структуру ткани.

- Применять кондиционеры. Это поможет придать вещи большую мягкость и снизить электризуемость.

- Не кипятить и не сушить в сушильной камере. Эта ткань не переносит высоких температур. При воздействии горячей воды и воздуха вещи из нее могут деформироваться. Для просушки полиэфирное изделие нужно разложить в хорошо проветриваемом помещении в горизонтальном состоянии вдали от отопительных приборов.

- Гладить с изнаночной стороны теплым утюгом с помощью проутюжильника. Глажка требуется лишь в исключительных случаях, т. к. эта ткань практически не мнется.

Методы покраски

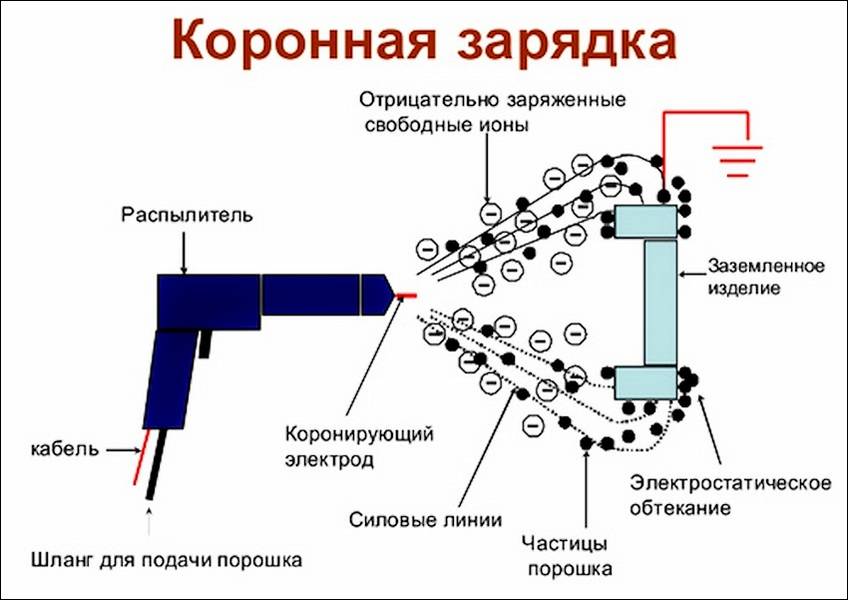

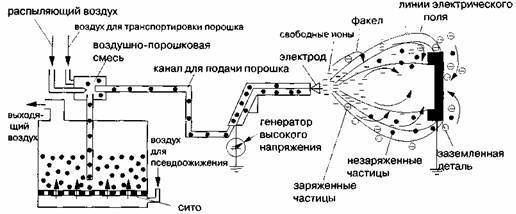

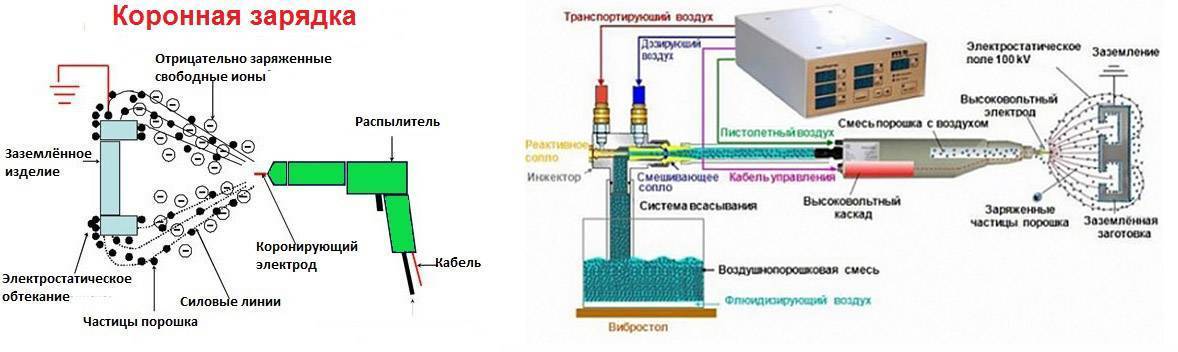

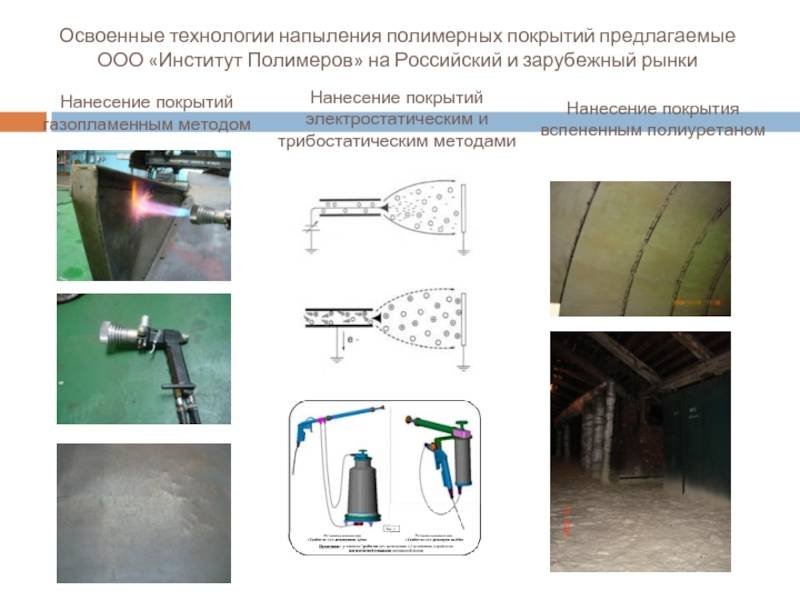

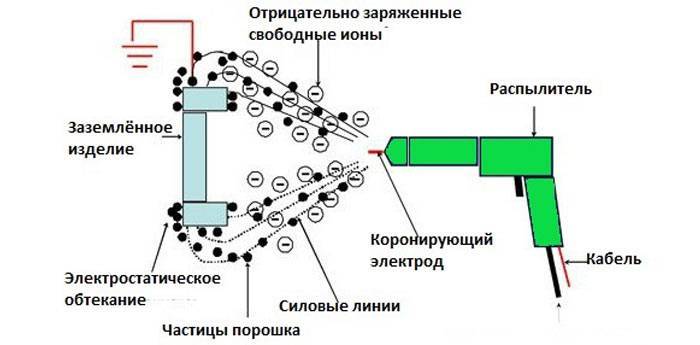

Существует 2 способа нанесения порошковых полиэфирных и эпоксидно-полиэфирных составов – это электростатическое и трибостатическое распыление. Типовой процесс покраски состоит из следующих шагов:

- Подготовки основания предмета к покраске – зачистки от ржавчины, обработки грунтовками.

- Нанесения на окрашиваемый предмет порошка одним из самых подходящих для этого способов.

- Полимеризации при температуре от 140 – 220 °С. Это зависит от вида краски. В процессе подогревания порошок медленно расплавляется, в результате чего получается прочное однородное покрытие.

Производители порошковых красок выпускают составы, напоминающие хром, патину, медь, анодированный алюминий и некоторые металлы. Поверхности после окрашивания могут быть глянцевыми, способными скрывать мелкие дефекты, или фактурными, подчеркивающими достоинства. Выбор для потенциального потребителя огромен.

Особенности

Рассмотрим особенности изделий из полиэфира и покрытий из него:

- Высочайшая степень защиты от агрессивных сред.

- Отличный теплоизолятор, особенно вспененный или армированный.

- Длительность срока службы.

- Водоустойчивость и термостойкость полностью полимеризированных смол.

- Стойкость к механическим воздействиям, в том числе и длительным.

- Универсальность в применении, надежность и долговечность.

Полиэфирные смолы чаще всего применяют там, где аналогичное применение эпоксидных неприемлемо из-за сложностей их быстрой полимеризации, связанной обычно с применением специальных помещений для выдерживания при высокой температуре, и длительности этих сроков. Кроме того, полиэфирные смолы обычно в 2-3 раза дешевле их эпоксидных аналогов.

Эпоксидно-полиэфирная краска

Эпоксидно-полиэфирная краска на 50-70% состоит из полиэфирных и эпоксидных смол, а также отвердителей, наполнителей и пигментов. Количество последних компонентов в составе краски составляет порядка 35-50%. Данный вид лакокрасочных материалов относится к порошковым эмалям внутреннего применения. Такие краски называются еще гибридными.

Данная краска отличается своими уникальными свойствами, которые заключаются, в первую очередь, в высоких прочностных характеристиках, каких, как:

- ударопрочность;

- эластичность;

- устойчивость к воздействию на них различного рода растворителей;

- отличная растекаемость.

Стоит отметить, что область применения эпоксидно-полиэфирных красок достаточно широка. Такие лакокрасочные материалы используются для окрашивания металлических изделий, которые находятся внутри помещений. К таким предметам относится различная бытовая техника, электрооборудование, посуда, мебель, автомобильные аксессуары, нагревательные элементы, принадлежности для туризма и многое другое. Благодаря своим свойствам, краска не только защищает изделия от коррозии, но и существенно улучшает их внешний вид. Краска устойчива к воздействию на покрытие высоких температур, в связи с чем, не тускнеет и не желтеет.

Для нанесения покрытия на предметы доступны два метода:

- Электростатическое распыление;

- Трибостатическое распыление.

Стоит отметить, что эпоксидно-полиэфирная порошковая краска требует при работе с ней особой осторожности и соблюдения всех правил техники безопасности. Поэтому, окрашивая предметы, необходимо в обязательном порядке надевать защитную маску, очки и перчатки

Процесс окраски предметов полиэфирными и эпоксидно-полиэфирными порошковыми составами включает следующие этапы:

- Подготовка поверхности предмета к окраске, которая заключается в удалении старой краски, различных дефектов и неровностей, а также ржавчины;

- Обработка поверхности грунтовкой;

- Нанесение порошка на поверхность одним из доступных способов;

- Полимеризация покрытия. Для этого необходимо воздействовать на окрашенный предмет достаточно высокой температурой, находящейся в диапазоне 140-220С, зависимо от типа краски. В процессе нагревания осуществляется медленное плавление порошка, который в дальнейшем превращается в достаточно прочное однородной покрытие.

Окрашенные данными красками поверхности могут иметь глянцевый или фактурный вид. В первом случае, глянец будет скрывать мелкие неровности и другие дефекты. Фактура, в отличие от глянца, наоборот – подчеркнет все достоинства изделия.

Особенности полиэфирных покрытий

Достоинства полиэфирной краски:

- Однородность;

- Неизменность цвета с течением времени;

- Высокая стойкость к механическим нагрузкам;

- Минимальный расход и потери порошка;

- Экологическая безопасность;

- Отсутствие токсичных веществ;

- Долговечность покрытия;

- Декоративность;

- Негорючесть;

- Возможность нанесения равномерного слоя покрытия на поверхности сложной геометрической формы (в том числе на внутренние поверхности).

По сравнению с эпокси-полиэфирными порошковыми красками, полиэфирные не изменяют своего цвета под воздействием ультрафиолета солнца (не выгорают). То есть, пропадает ограниченность использования окрашенных изделий внутри помещений.

Полиэфирные покрытия не требуют никакого особенного ухода, а благодаря химической устойчивости, их можно очищать любым химическим средством.

Смотрите видео электростатической покраски мебели из дерева

| Видео.1. Электростатическая покраска мебели из дерева |

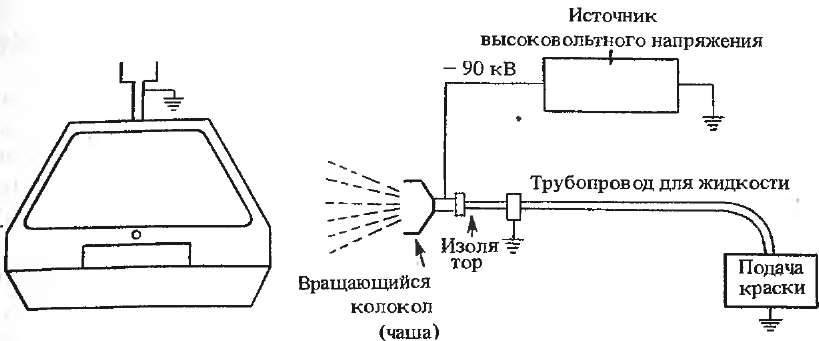

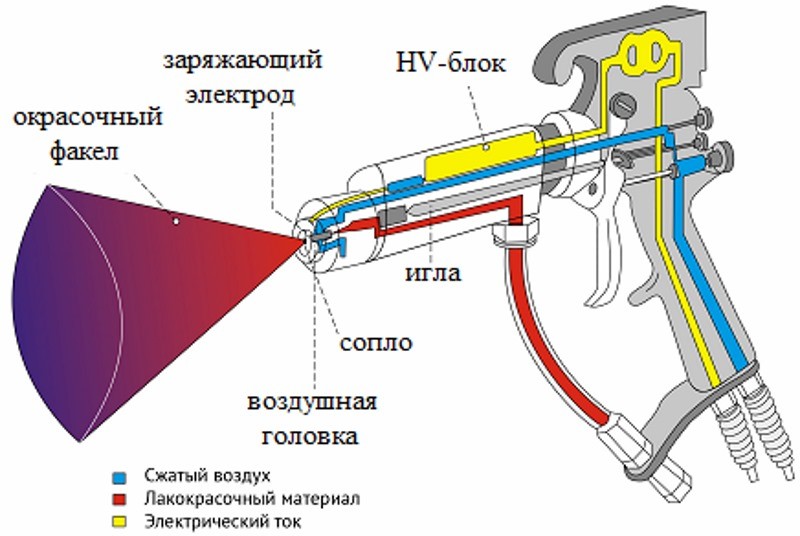

Окрашиваемое изделие размещается на металлическом столе, к которому присоединён заземляющий кабель. Для того, чтобы попадающие на окрашиваемый объект заряды могли стекать через заземление, древесина или же нанесённый ЛКМ должны иметь определенную электрическую проводимость. Для проводимости древесины её влажность должна быть не менее 14%.

Рекомендуемое удельное |

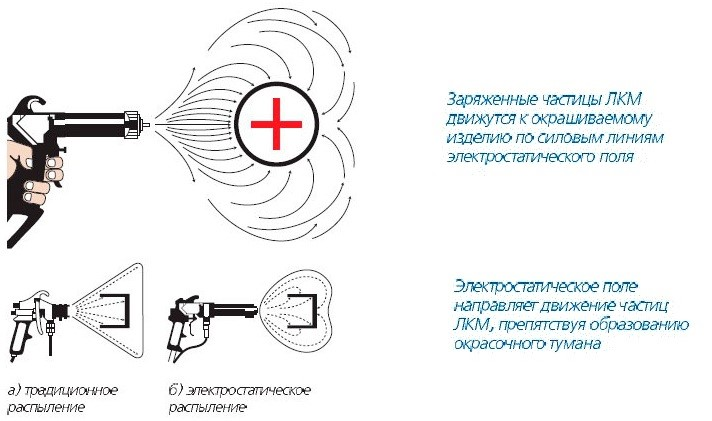

Из-за того, что одинаково заряженные частицы отталкиваются друг от друга, в капельках возникает внутреннее расталкивание, имеющее следствием их дальнейшее разделение. Это измельчение не зависит от давления в системе, поэтому материал может быть хорошо распылён и при низком давлении. Однако, это накладывает ограничения на применение метода для нанесения материалов с высокой вязкостью.

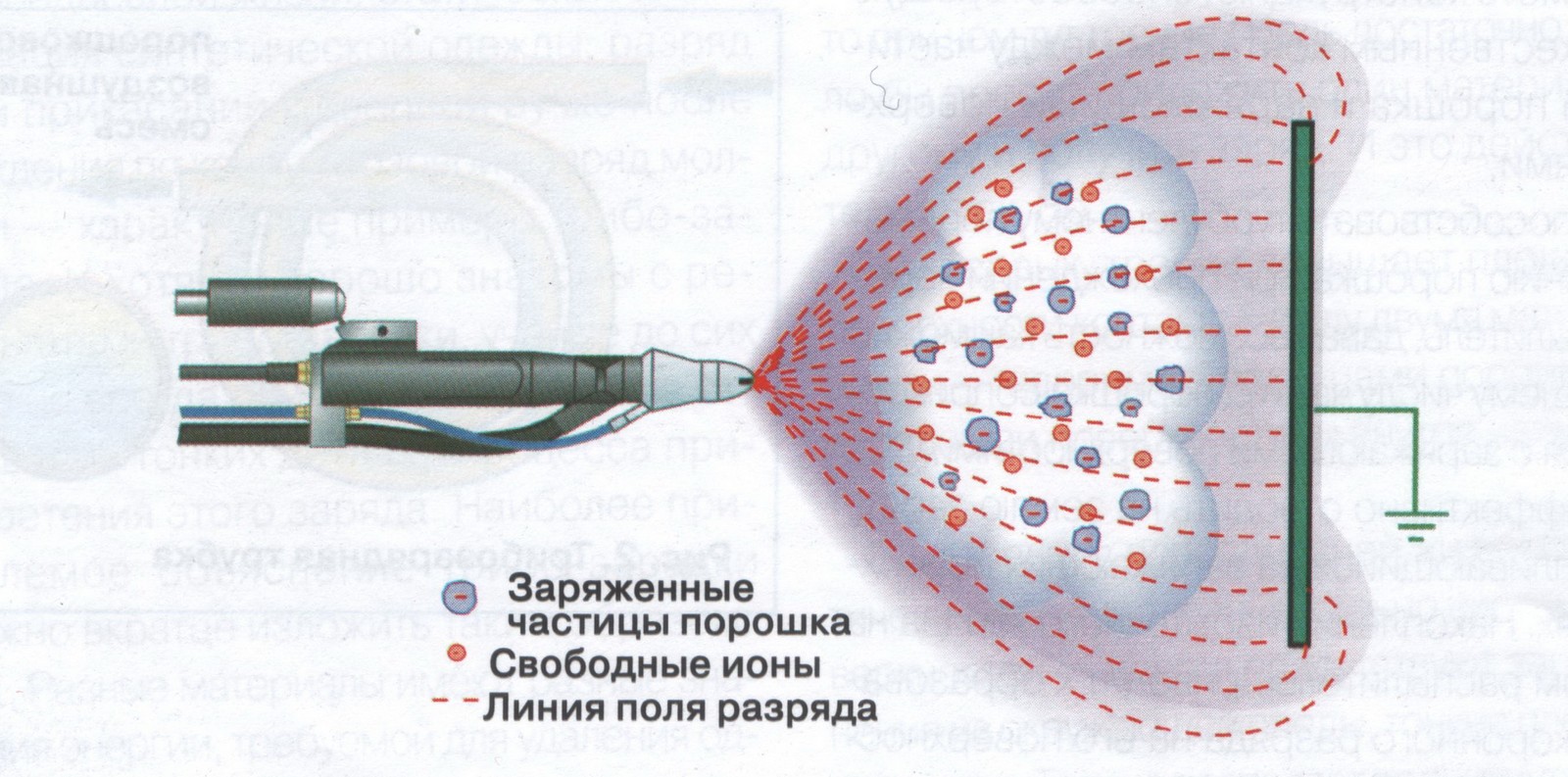

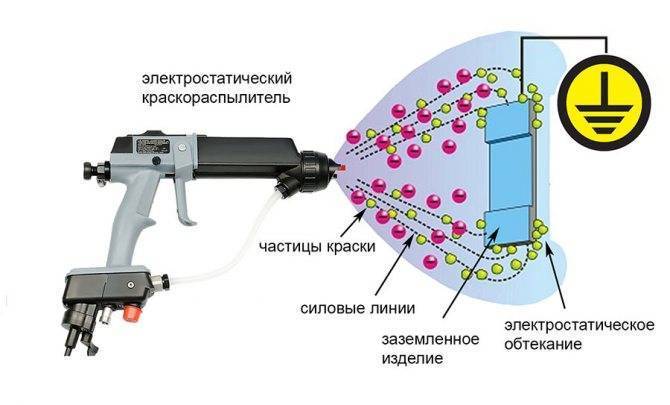

Заряженные частицы ЛКМ летят, направляемые электрическими силами, к заземлённому изделию, в том числе на тыльную его сторону. Это позволяет окружить изделие потоком материала и окрасить даже тыльную часть, тем самым ещё больше сокращая потери ЛКМ.

В случае стульев, например, на тыльную часть, попадает обычно до 30% материала, нанесённого на лицевую часть. Таким образом происходит направленный перенос ЛКМ от пистолета до поверхности детали, значительно сокращающий потери материала в случае решётчатых изделий, и повышающий тем самым производительность.

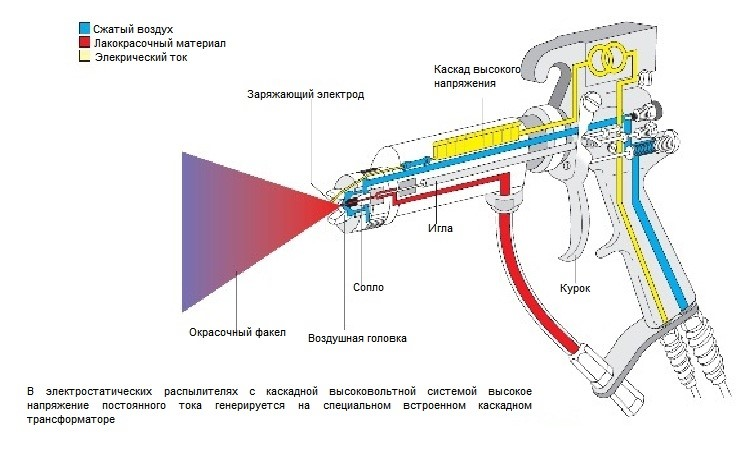

Пример системы распыления в электростатическом поле

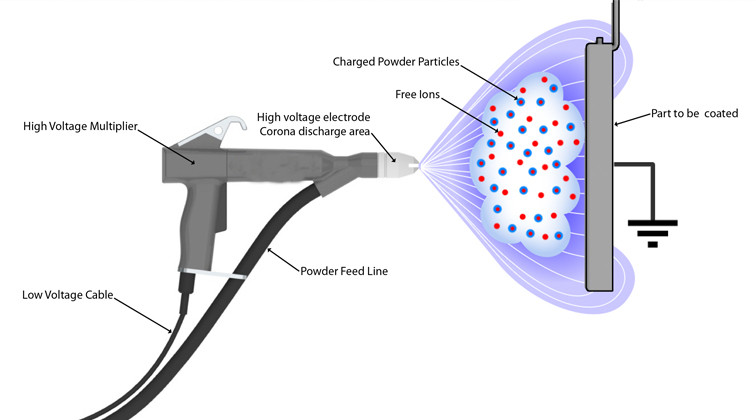

Для примера, обычная система распыления в

электростатическом поле включает в себя насос подачи ЛКМ, краскораспылитель с двумя шлангами и блок питания.

Блок питания преобразует переменный ток 220 В в постоянный ток низкого напряжения (12 В), при этом предусмотрена регулировка выходного напряжения и система защиты, блокирующая высокое напряжение при приближении краскопульта к заземлённым поверхностям.

| Рис. 2. Электростатическая система нанесения краски от фирмы Kremlin |

Маневренный, легкий кабель обеспечивает подачу низкого напряжения 12 В на миниатюрный высоковольтный генератор, встроенный в пистолет. Этот генератор создаст высокое напряжение на заострённом электроде, расположенном в области распылительной головки пистолета.

Регулировка на блоке управления дает возможность изменять высокое напряжение на электроде пистолета в пределах 20 000 – 85 000 В.

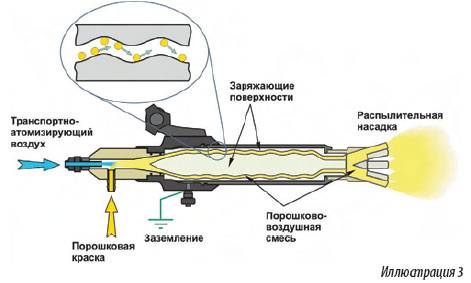

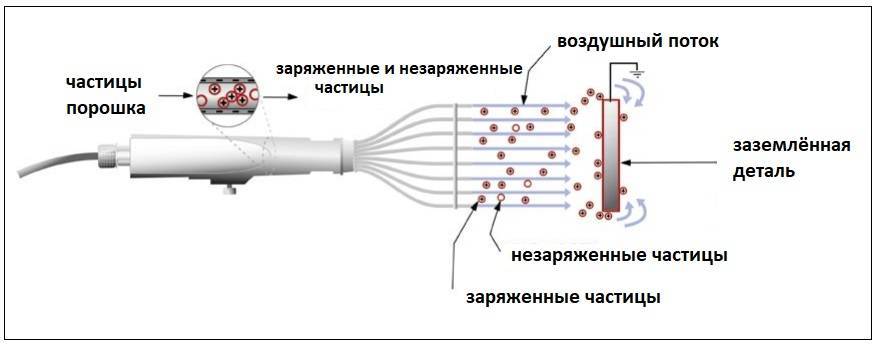

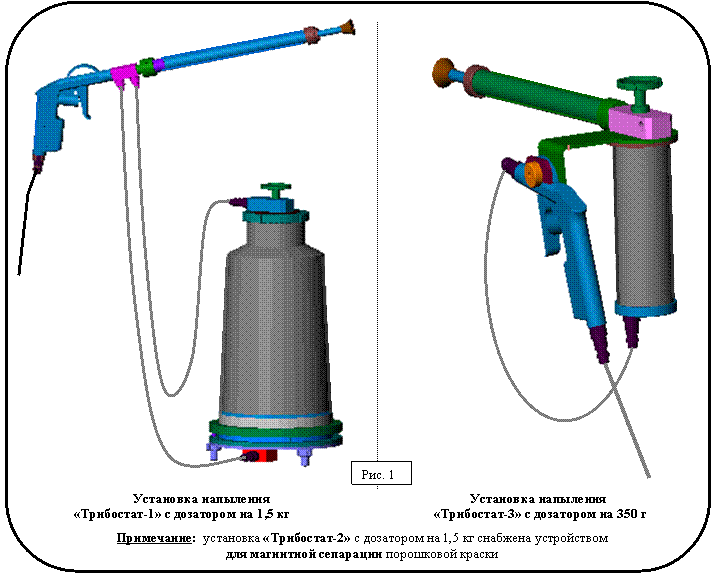

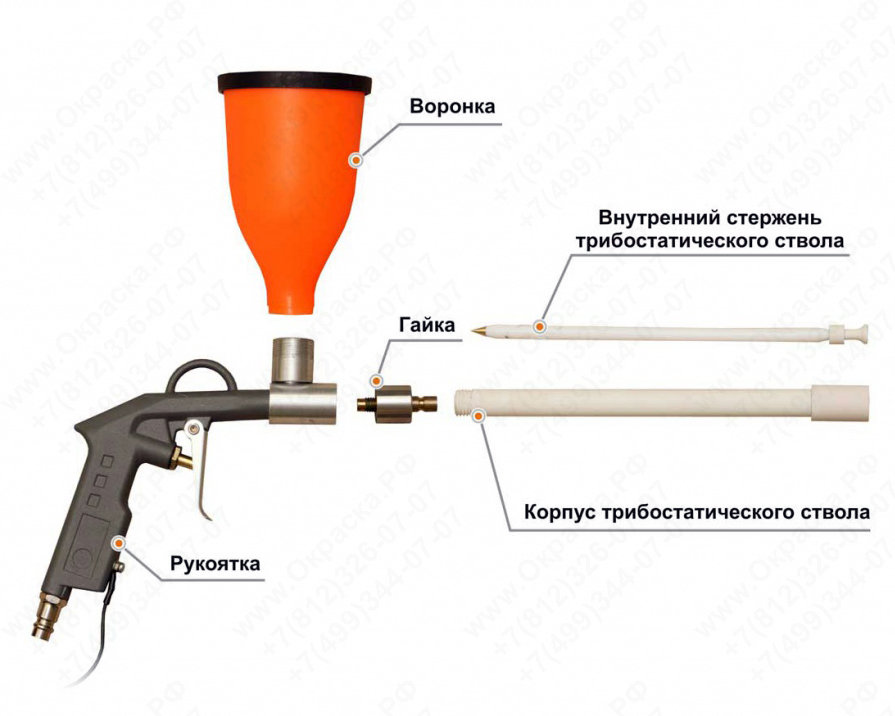

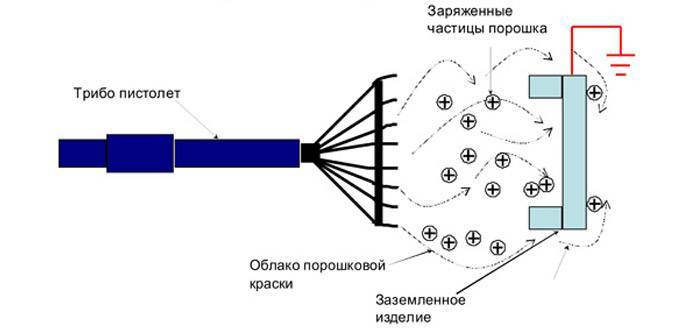

Технология трибостатического окрашивания

Трибостатика происходит не за счет сообщения заряда зернам краски специальным высоковольтным устройством, встроенным в пистолет, а посредством самоэлектризации от трения пролетающих сквозь специальную насадку частиц порошка.

Как следствие, конструкция трибостатического пистолета проще: отсутствует недешевый блок преобразования напряжения, а опасность попасть по оплошности под удар тока исключена.

Трибостатический пистолет состоит из следующих компонентов:

- основного корпуса;

- специальной фторопластовой или тефлоновой трубки, расходника электризующего порошок;

- рукояти, за которую прибор во время работы удерживает оператор.

Полимерный порошок может поступать в распылитель по одному каналу вместе со сжатым воздухом, либо забирается воздушной струей в месте открытия содержащей краску емкости, которая в таком случае, представляет собой отдельный встроенный в пистолет узел.

При всей простоте устройства и эксплуатации трибостатический пистолет все же не идеален. Распылитель требует частой замены фторопластовой или тефлоновой трубки, детали достаточно быстро растрачивающий ресурс. Это дополнительные и регулярные затраты.

Имеет существенный недостаток и сама технология. Отсутствие внешнего источника напряжения осложняет процесс приобретения заряда порошком. Чтобы сделать перенос равномерным и придать достаточную величину электростатическому притяжению частиц, подбирают специальные виды красок, особенно склонных к электризации или вносят в обычную полимерную краску специальные добавки.

Вообще, искусство трибостатичееского метода заключаются в правильном подборе красящей смеси. Состав должен хорошо подходить к свойствам узла переноса электростатики

И немаловажно еще то, что на интенсивность приобретения заряда влияет влажность: помимо умения «попадать в краску» стоит научиться контролировать этот параметр, а еще лучше заранее подобрать помещение, где имеется необходимое климатическое оборудование

Достоинства и возможности

Стоит отдельно отметить некоторые свойства этого необычного материала, которые делают его особенно привлекательным для потребителя.

Стойкость к химическому воздействию

Покрытия, получаемые при использовании полиэфирных красок, обладают повышенной стойкостью к следующим веществам:

- растворы кислот: серной, соляной, азотной, уксусной, лимонной, фосфорной и других,

- спирт этиловый и метиловый,

- масла на минеральной основе,

- метилэтилкетон,

- соединения, содержащие карбоксил,

- ацетон.

Благодаря обработке полиэфирными красящими средствами, значительно повышается срок эксплуатации деталей самых разных конструкций.

Хранить материал в заводской упаковке рекомендуется при температуре от 25 до 50 градусов выше нуля. Срок эксплуатации готового покрытия в среднем составляет 10 лет (если речь идёт о качественном материале от добросовестных производителей).

Декоративность

Полиэфирные краски широко используются при декоративной отделке. Кроме разнообразия цветов и оттенков, можно получить дополнительные интересные визуальные эффекты.

Муар

Высохшая поверхность напоминает фактуру наждачной бумаги. Такое покрытие универсально, поскольку позволяет не только замаскировать мелкие дефекты на окрашиваемой основе, но и придать изделию эстетичный внешний вид.

Шагрень

Покрытие похоже на кожу особой выделки (отсюда и название); так же как и эффект «муара» скрывает изъяны на поверхности и придаёт ей особую элегантность. Такую отделку часто можно встретить на металлических входных дверях или офисной мебели.

Эффект молотковой чеканки

Поверхность смотрится очень декоративно и ассоциируется со старинным железом, которое вручную обрабатывали молотком. Оригинально, красиво и практично.

Описание

За несколько последних лет изготовители стремились сделать полиэфирную продукцию более безопасной и экологически чистой. В результате начали производить порошковые полиэфирные краски, имеющие высокие технические характеристики, но при этом обладающие меньшей токсичностью. Такие красители можно даже использовать для емкостей, контактирующих с пищевыми продуктами, а также для окрашивания предметов детской мебели, игрушек. Когда порошковая краска на основе полиэфиров высыхает, она остановится полностью безопасной, не выделяет в воздух вредных, токсичных веществ. Полиэфирные красители стали безопасными, при этом их стоимость увеличилась незначительно.

Данные составы имеют отличный показатель атмосферостойкости, обладают повышенной стойкостью к изнашиванию, стиранию, а также имеют хорошую механическую прочность. Эти смеси имеют разный показатель устойчивости к погодным явлениям, но в любом случае полиэфирные краски не хуже чем какие-либо другие порошковые краски. Красящие составы на основе полиэфирных веществ имеют отличную диэлектрическую способность, которая близка к показателю эпоксидной или эпоксидно-полиэфирной краски. Но устойчивость к воздействию щелочей у полиэфирных покрытий значительно ниже.

Чаще всего полиэфирная краска для металла наносится несколькими слоями, общая толщина покрытия составляет от 60 до 120 мкм. Окрашенная поверхность имеет глянцевый блеск. Данные красители имеют хороший показатель адгезии к разным металлам, даже к легким сплавам.

Процесс окрашивания

Подготовительный этап заключается в зачистке поверхностей от ржавчины, если таковая имеется, обезжиривании, нанесении грунтовочных составов и высушивании. Далее полиэфирная краска наносится на деталь путём распыления порошка. Заключительный этап – термическое воздействие (от 140 до 220 °С), при котором происходит оплавление и полимеризация покрытия. На поверхности образуется прочная эластичная защитная плёнка.

При окрашивании вручную порошок наносится при помощи пистолета-распылителя, после чего деталь помещается в камеру, где и происходит термообработка. Когда процесс полностью автоматизирован, все этапы осуществляются непосредственно в камере, на стенках которой расположены форсунки, через них состав попадает на окрашиваемую поверхность.

После полимеризации покрытия изделие сушится; по истечении необходимого времени, готовая деталь извлекается.

Разбавление полиэфирных лакокрасочных материалов

Разбавляются полиэфирные краски, лаки, грунты очень быстрыми разбавителями на основе ацетона, большая часть его испаряется при нанесении, так что нанесённый слой получается достаточно вязким, не дающим подтёков. Оставшаяся часть ацетона испаряется за 10-15 минут. После шлифовки через несколько часов усадка очень мала.

Технологическими особенностями ПЭ материалов, следующими из того, что основной разбавитель не должен испаряться, являются большая рекомендуемая величина наносимого слоя — 200-250 г/м.кв. и слабая зависимость длительности сушки от толщины мокрого слоя.

Большая толщина мокрого слоя и высокий сухой остаток позволяют получать за одно нанесение очень толстую лакокрасочную плёнку. Эти особенности наряду с хорошей физико-химической стойкостью определяют преимущества работы с полиэфирными ЛКМ, особенно в случае глянцевых отделок.

Разновидности

Широкое применение нашли порошковые краски на основе термоотверждаемых пленкообразующих. Они делятся на 2 вида: полиэфирные и эпоксидно-полиэфирные.

Полиэфирные составы

В их основе – специальный мелкодисперсный порошок, в котором используются полиэфир, пигменты и добавки, но при этом отсутствуют, какие бы то ни были растворители и эпоксидная смола.

Полиэфирные краски отличаются малой токсичностью, поэтому их применяют даже для окрашивания велосипедов, деталей автомобилей. Они разработаны для различных металлических поверхностей, регулярно испытывающих различные атмосферные воздействия (высокие/низкие температуры, снег, дождь, град, ветер) Устойчивость к перепадам температуры очень высокая. Способы нанесения – электростатический или трибостатический методы.

Среди других положительных характеристик:

- отличные показатели розлива и укрывистости;

- стойкость к агрессивным химическим веществам;

- быстрота высыхания.

Совет! Храните ЛКМ не более 12 месяцев при температуре 25°С.

Эпоксидно-полиэфирные

В основе таких красок находятся полиэфирные (до 50 – 70% общего состава) и эпоксидные смолы, дополненные отвердителем, наполнителями и пигментами (до 35 – 50% общего состава). Они относятся к порошковым эмалям внутреннего применения и имеют высокие прочностные характеристики:

- ударопрочность;

- эластичность;

- стойкость к растворителям;

- хорошую растекаемость.

Эпоксидно-полиэфирные (гибридные) краски применяют для окрашивания и улучшения внешнего вида изделий из металла, эксплуатируемых внутри помещения. Это может быть:

- электрооборудование;

- бытовая техника;

- посуда;

- мебель для дома и офиса;

- аксессуары для автомобилей;

- нагревательные приборы;

- туристические принадлежности.

Методы окрашивания: электростатический или трибостатический. Эпоксидно-полиэфирные составы отлично защищают от коррозии, не желтеют при воздействии высоких температур.

Совет! Работая с такими эмалями, соблюдайте осторожность – надевайте защитную маску, специальные очки и перчатки

Особенности эпоксидных красок по бетону

В процессе эксплуатации верхний слой бетона неизбежно стирается в пыль, а еще материал успешно впитывает влагу и все, что на него прольется. Эпоксидная краска для бетонного пола учитывает все особенности строительного материала; она подходит для покраски и грунтования бетонной поверхности с любыми механическими нагрузками.

Эпоксидная краска заполняет микротрещины основания, образуя равномерное плотное покрытие. Состав по бетону отличается от классических рецептов: в него входит дистиллированная вода (до 10%), что отражается в названии (водно-дисперсионный).

Различают два вида эпоксидных составов: краски и наливные полы. Разница заключается, в основном, в толщине готового слоя. У наливного пола она балансирует в диапазоне от 2-4 до 10-12 мм. Толщина зависит от условий эксплуатации, а в состав могут добавляться наполнители, меняющие механические и декоративные свойства.

Важное достоинство двухкомпонентной краски по бетону заключается в том, что ее допускается наносить не только на сухую, но и на сырую бетонную стяжку. Последний вариант хорош тем, что экономит время и повышает герметичность бетона

Эпоксидные ЛКМ по бетону обладает и другими достоинствами:

Красители экологически безопасны, у них отсутствует резкий запах, что делает возможным использование в закрытом помещении.

- Краска обеспыливает бетон, герметизирует бетонную поверхность, создает пленку, отталкивающую воду и загрязнения.

- Высокая адгезия с основанием и стойкость к ударным и механическим нагрузкам, абразивному истиранию. Качества, значительно увеличивающие срок службы бетона.

- Химическая и абразивная стойкость. Бетонный пол, окрашенный эпоксидной двухкомпонентной краской, не боится воздействия кислот, щелочей, масел, растворителей.

- Возможность влажной уборки; при этом могут применяться любые моющие средства.

- Легкость выбора (широкая цветовая палитра) и нанесения.

Правила окрашивания

Полиэфирную и эпоксидно-полиэфирную краску можно наносить двумя способами:

- электростатическим распылением;

- трибостатическим напылением.

Важно помнить, что эти лакокрасочные материалы требует осторожности во время их нанесения. В ходе окрашивания важно работать в индивидуальных средствах защиты – респираторе, очках и перчатках. Покраска поверхности данными красками включает в себя следующие шаги:

Покраска поверхности данными красками включает в себя следующие шаги:

- удаляются старые лакокрасочные материалы, а также неровности, дефекты, ржавчина с металлической поверхности, пыль, и прочие загрязнения;

- наносится один или два слоя грунтовки;

- после высыхания грунта наносится порошковая краска электростатическим или трибостатическим методом;

- проводится полимеризация нанесенного слоя. Данный процесс включает в себя нагрев окрашенной поверхности до высокой температуры – от 140 до 220 градусов, в зависимости от разновидности полиэфирной краски. Когда порошок нагревается до такой температуры на металле, он медленно расплавляется и превращается в прочный, однородный слой.

Окрашенное изделие может быть глянцевым или фактурным. Глянцевое покрытие стоит выбирать, если нужно скрыть небольшие неровности или какие-либо дефекты на поверхности. А фактурный слой подчеркивает все достоинства конструкции или детали.

Сферы применения

Используют порошковые эпоксидно-полиэфирные краски для различных целей, в зависимости от соотношения эпоксидных и полиэфирных веществ. Применяются составы для окрашивания:

- изделий и предметов, используемых в домашнем обиходе;

- разных металлических поверхностей, включая кузова автомобилей;

- садовых конструкций;

- офисных помещений и предметов;

- трубопроводов;

- мебели, используемой в школах и медицинских учреждениях;

- спортивного инвентаря и принадлежностей;

- емкостей для хранения химической продукции;

- осветительных, торговых, электрических, установок и оборудования.

Эпоксидно-полиэфирные смеси применяют для защиты разных цветных металлов, например, латуни, меди, бронзы. Окрашенный слой препятствует возникновению окисления и коррозии, благодаря чему металлическая поверхность надолго защищена от повреждений. Также эти красящие смеси используют для нанесения на стеклянные емкости и поверхности, например, парфюмерные и косметические бутылки, на которых краска создает очень привлекательную, текстурную пленку любого цвета.

Эпоксидно-полиэфирные жидкие краски

Эпоксидно-полиэфирные жидкие краски представляют собой одну из разновидностей эпоксидных красок, которые получаются путем смешивания эпоксидной смолы и полиэфирной смолы. Эти краски широко применяются в различных отраслях промышленности, включая производство автомобилей, мебели, электроники и других изделий.

Одним из главных преимуществ эпоксидно-полиэфирных жидких красок является их высокая стойкость к механическим воздействиям, а также к химическим веществам. Это позволяет использовать такие краски для покрытия поверхностей, которые подвергаются сильным нагрузкам и воздействию агрессивных сред.

Эпоксидно-полиэфирные жидкие краски обладают отличными адгезионными свойствами, что позволяет им надежно сцепляться с различными материалами, включая металл, дерево, стекло и пластик. Благодаря этому эти краски могут использоваться для покрытия разнообразных поверхностей, обеспечивая им долговечную и эстетически привлекательную защиту.

Кроме того, эпоксидно-полиэфирные жидкие краски обладают превосходной стойкостью к УФ-излучению, что делает их идеальным выбором для наружного применения, где поверхности подвергаются воздействию солнечного света. Такие краски не выгорают и сохраняют свою яркость и насыщенность цвета на протяжении длительного времени.

Для удобства использования эпоксидно-полиэфирные жидкие краски обычно поставляются в виде двухкомпонентных систем, где эпоксидная смола и полиэфирная смола находятся в отдельных контейнерах. Перед применением краски необходимо смешать эти компоненты в определенных пропорциях, что обеспечивает гарантированное качество покрытия и оптимальные характеристики краски.

Описание и свойства эпоксидно-полиэфирных жидких красок

Эпоксидно-полиэфирные жидкие краски представляют собой смесь эпоксидной смолы и полиэфирных реактивов, которые объединяют в себе лучшие характеристики обеих составляющих материалов. Уникальная комбинация данных компонентов позволяет достичь высокой степени прочности, отличной адгезии и устойчивости к внешним воздействиям.

Эпоксидно-полиэфирные краски имеют широкую область применения и отлично подходят для окрашивания разных поверхностей, включая металл, дерево, пластик и бетон. Их можно использовать как внутри помещений, так и на улице, благодаря своей устойчивости к ультрафиолетовому излучению, влаге, атмосферным условиям и химическим веществам.

Одной из ключевых особенностей эпоксидно-полиэфирных жидких красок является их высокая прочность и твердость после высыхания. Они образуют прочную, пластичную и эластичную пленку, которая способна выдерживать механическое воздействие, удары и царапины. Более того, такие краски обладают отличной адгезией к разным материалам, что обеспечивает долговечность и устойчивость покрытия.

Другим важным свойством эпоксидно-полиэфирных жидких красок является их устойчивость к химическим веществам. Они не подвержены стиранию и разрушению при контакте с маслами, растворителями, кислотами, щелочами и другими агрессивными компонентами. Такое покрытие является идеальным решением для объектов, где часто используются химические средства и вещества.

Кроме всех перечисленных свойств, эпоксидно-полиэфирные краски обладают хорошей стойкостью к выцветанию и изменению цвета под воздействием ультрафиолетового излучения. Они сохраняют свою яркость и насыщенность даже при длительном воздействии солнечных лучей, что делает их незаменимыми для окрашивания наружных объектов.

Процесс покраски

Мастер убережет от неудачного результата и растраты красящего вещества. Значительную роль здесь играют навыки и опыт. Наемный работник знает нюансы покраски металлов и избежит ошибок. Процесс полимерного окрашивания металла включает в себя два основных этапа: покраску и полимеризацию.

Обратите внимание на: Фасадная краска, свойства, как выбрать и процесс покраски

Этап покраски

Поверхность подвешивают на специальные крюки, к которым подключают цепь постоянного тока «Масса». Минусовый кабель соединяет вывод электрического элемента и поверхность (в большинстве случаев – корпус окрашиваемого изделия). Положительный кабель проводят к источнику питания. Использование провода объясняется тем, что он позволяет «уменьшить» массу вещи. В случае с большими изделиями, как вышка, о подвешивании речь не идет. Но и тут существуют рекомендации: природные факторы влияют на покрытие конструкций на открытом воздухе. Не нужно красить поверхности в жаркую солнечную погоду. Покрытие частично отслоится. Из-за эффекта «лоскутов» придется начинать работу снова. При этом предстоит трудоемкий процесс удаления слоя. Во время возможного выпадения росы сцепление между краской и металлом нарушится. Только после соблюдения этих процедур начинается полимерная покраска металла. Спешка недопустима, иначе пленка распределится неравномерно. Средство должно быть нанесено за раз в один слой. Дожидаться высыхания смеси не нужно, можно сразу переходить к полимеризации.

Покраска металла

Этап полимеризации

Полимеризация – поступательное нагревание металлоизделия (до 200 градусов) в течение часа в специальной печи

На этом этапе важно регулировать температуру и время в зависимости от прогреваемой поверхности, поскольку происходит спекание покрытия

Обращать внимание следует как на конечную температуру в камере, так и на скорость ее возрастания. Тогда краска по металлу удастся, вещество равномерно заполнит всю его поверхность, включая труднодоступные места. Бокс для полимеризации

Бокс для полимеризации

Первая полимеризация

Первый слой называется грунтом. Изделие отправляется на прогревание, как только его наносят. После первой полимеризации печь должна сама остыть до 100 градусов, на это может понадобиться несколько часов. Нельзя заглядывать в камеру, пытаться воздействовать на температуру внутри нее: отделка может потрескаться.

Обратите внимание на: Сравнительный анализ: водно-дисперсионный и водоэмульсионный состав

Вторая полимеризация

Второй слой называется краской. Он наносится после остывания металлоизделия, затем поверхность снова подвергается полимеризации. Процедура ничем не отличается от первого нагревания. Точно так же изделие нельзя проверять в печи или пытаться остудить. Существует и третий слой – лаковое покрытие. Оно является декоративным элементом и используется не всегда, в основном – для автомобилей. При его использовании точно также необходимо подвергнуть изделие процессу полимеризации и дать самостоятельно остыть.

Об алюминиевых сплавах

Qualicoat рекомендует применять для алюминиевых профилей суженный химический состав алюминиевого сплава по сравнению со стандартными сплавами 6060 и 6063 (в процентах) :

- кремний: 0,30-0,55

- железо: 0,10-0,30

- медь: не более 0,03

- марганец: не более 0,10

- магний: 0,35-0,60

- хром: 0,05

- цинк: 0,03

- титан: 0,10

Приведем для сравнения требования по содержанию химических элементов в стандартных сплавах 6060 и 6063, которые выходят за указанные выше пределы:

- максимальное содержание кремния в сплавах 6060 и 6063 составляет 0,6 %;

- максимальное содержание железа в сплаве 6063 составляет 0,35 %;

- максимальное содержание меди, хрома и цинка в сплавах 6060 и 6063 составляет 0,10 %;

- максимальное содержание магния в сплаве 6063 составляет 0,9 %;