Виды и применение

В отличие от привычных красок, порошковые краски имеют совершенно иной принцип окрашивания поверхности. Имея электроизоляционные свойства, ее частицы заряжаются от электрического поля, которое отличается от той поверхности, которая будет краситься. Таким образом, попадая на нее, эти мельчайшие песчинки просто прилипают к поверхности. За один раз не удается хорошо прокрасить поверхность, потому данную процедуру повторяют дважды. Как только поверхность была покрыта слоем краски, обязательно нужно воздействие высоких температур, чтобы запечь ее.

В зависимости от поверхности, на которую нужно нанести краску, будь то наружная или внутренняя сторона и некоторые другие свойства позволяют классифицировать этот материал на две основные группы:

- Термопластические;

- Термореактивные.

Если говорить о первом варианте, то он зачастую используется для покраски изделий из металла и хрома. После того, как краска была нанесена на поверхность, образуется специальная защитная пленка вследствие нагрева материала, а потом его охлаждения. Она термостойкая, если режим работы с ней соблюдается верно, в ином случае пленка она быстро растворится.

Зная условия, в которых будет использоваться окрашенная поверхность, можно выделить такие разновидности краски:

- Винилит является основой, но можно смешивать его с другими добавками и использовать в декоративных целях. Основной элемент красящего вещества пригоден для использования только во внутренних помещениях. Толщина слоя небольшая, но даже при этом уровень защиты является очень серьезным.

- Поливинилхлорид находит свое применение в работе над внешними и внутренними поверхностями объектов. Наносится как вне помещения, так и внутри него. Краски, выполненные на основе ПВХ имеют состав, устойчивый к химическим веществам и атмосферным явлениям.

- Полиэтиленовый состав обладает высокими показателями как по физическим, так и по механическим свойствам, ввиду чего используются для окрашивания трубопровода.

- Краска с полиамидом отличаются хорошими внешними показателями и применяется для декоративной отделки помещения снаружи и выполнения всех внутренних работ.

Если говорить о втором варианте красок, то они образуют пленку после высыхания. Состав такого покрытия не испытывает никаких изменений по типу растворения или расплавления, а значит, готовый продукт будет иметь стойкие характеристики к разного рода дефектам. Полиэфирные и эпоксидные смолы, полиуретановые элементы и акрилаты являются основой состава.

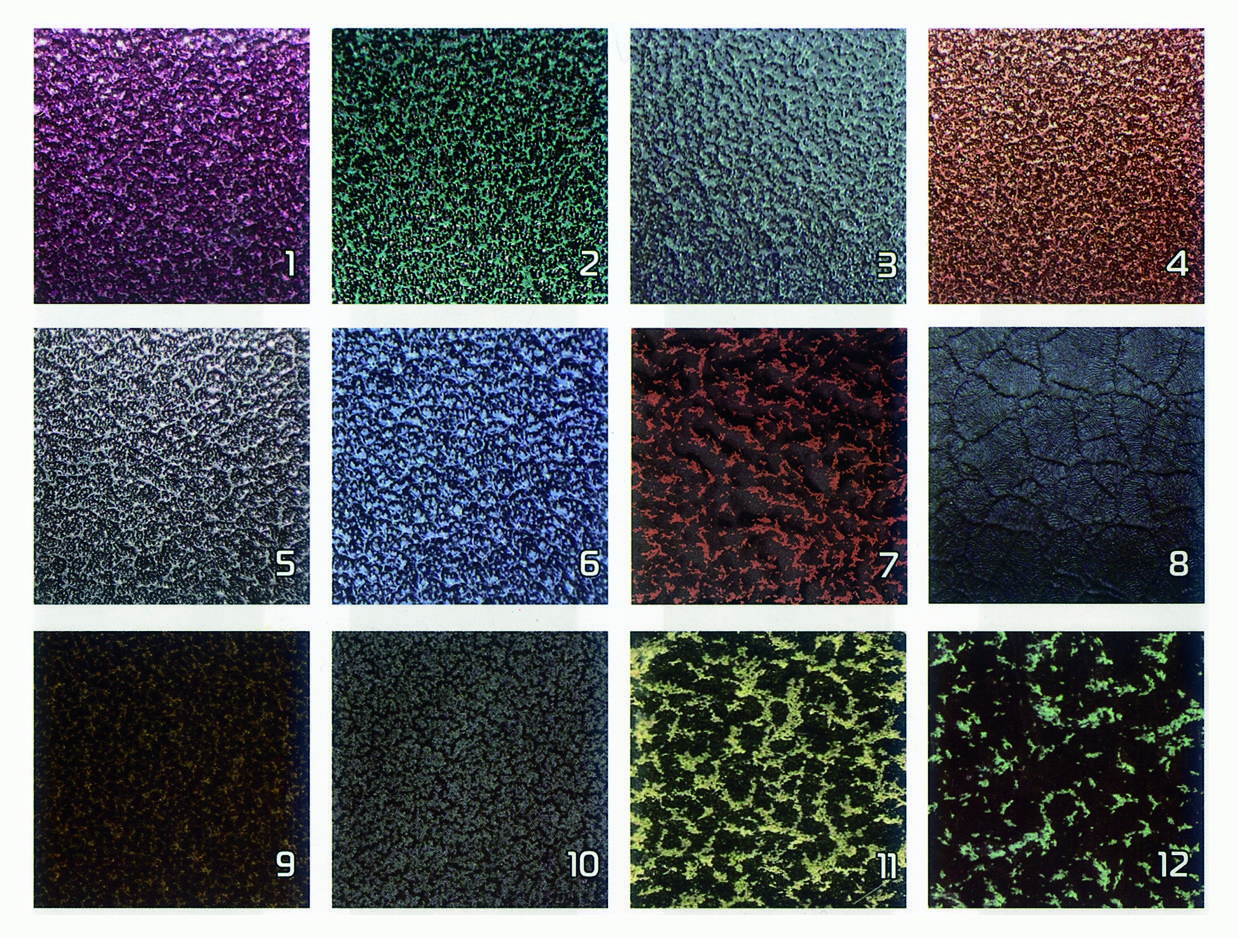

Полимерно-эпоксидная структура позволяет успешно использовать этот вид красок в машиностроении. Антистатическая функция свойственна именно полимерным порошковым краскам. Для того, чтобы придать машине интересный вид, можно добавить люминесцентный пигмент, так получится флуоресцентная краска для авто.

Эпоксидные вещества в составе позволяют добиваться высокой механической прочности окрашенной поверхности. Единственным фактором, которым может способствовать появлению дефектов, являются ультрафиолетовые излучения. Лишь зеркальный хром может устоять и от подобных факторов. Полиэфирная краска как раз и направлена на решение проблем воздействия солнца, она не реагирует на его излучения. Этим покрытием можно украсить любые внешние поверхности, которые длительное время будут сохранять свой цвет.

Эпоксиполиэфирная краска в своем составе содержит полиэфирный и эпоксидный пенообразователь, которые начинают реагировать друг на друга в процессе затвердевания. Такие краски почти не желтеют и могут выдерживать воздействие высоких температур.

Акрилатная основа оказывает сопротивление при воздействии щелочей. Пигмент, который отвечает за цвет, может длительное время сохранять свои свойства. Красители, которые добавляют в порошковую краску, можно брать разнообразные, в чем и состоит их уникальность.

Как покрасить поверхность

Переходим непосредственно к выполнению работ

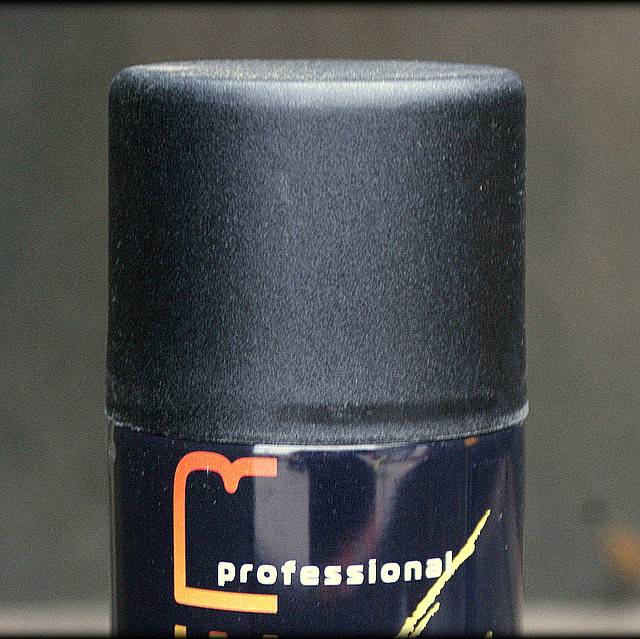

В случае, когда окрашивание аэрозолями планируется производить самостоятельно, следует обратить внимание на некоторые правила технологии окрашивания. Предварительно поверхность следует правильно подготовить:

С поверхности удаляется пыль и грязь. Затем дополнительно очищаем посредством обезжиривания. Обычно используют Уайт-спирит.

Очищенную поверхность грунтуют. Можно выполнить этот процесс обычным способом, но лучше использовать аэрозольные составы.

Составы для грунтования и окрашивания лучше использовать от одного производителя. В этом случае исключается возможность несовместимости составов.

Далее с помощью малярного скотча защищаем те поверхности, на которые попадания красочного состава не желательно. Также необходимо подготовить ветошь, чтобы в случае необходимости избавиться от потёков.

После всех подготовительных работ приступаем к процессу окрашивания:

- Для подготовки красящего состава к нанесению на поверхность баллончик необходимо встряхнуть несколько раз.

- Затем на тестовой поверхности произвести пробную покраску. Если результат удовлетворяет, приступаем к нанесению краски на подготовленную поверхность.

- Во время процесса положение баллончика должно быть таковым, чтобы сопло распылителя было направлено на окрашиваемую поверхность на расстоянии около 25 см. Движения должны быть таковыми, чтобы во время окрашивания пигмент ложился в несколько слоёв, но при этом не переусердствовать. Толщина слоя должна быть оптимальной, чтобы исключить возникновения потёков.

- Выполнять аэрозольное окрашивание нужно только в безветренную погоду. Лучше всего, если размещение поверхности будет горизонтальным. В том случае, если работы выполняются на вертикальной поверхности, то покраску выполняют по направлению сверху вниз.

- После того как выполнено первичное окрашивание, даём время краске просохнуть около 30 мин. Далее наносят второй слой. При желании последний слой краски закрепляют аэрозольным лаком.

Краска по металлу обычно сохнет 5 – 6 часов. Но лучше, если дать время около суток.

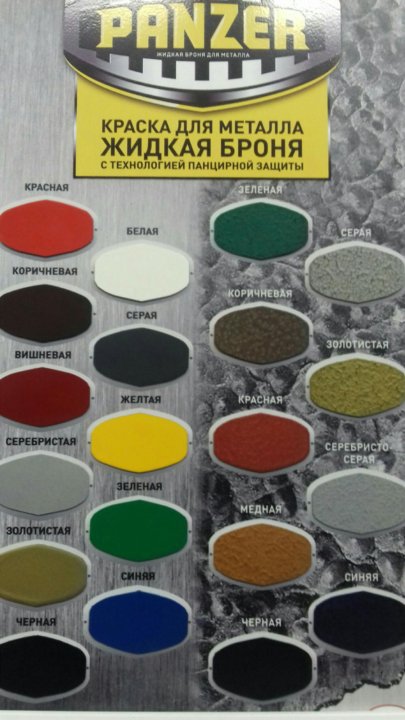

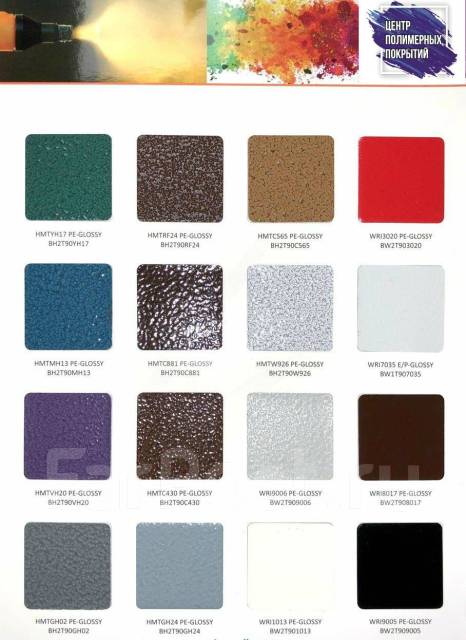

Лучшая порошковая краска для дисков

Порошковый грунт в системе защитно-декоративного покрытия автомобильных дисков выполняет несколько функций – защищает металл, обеспечивает адгезию последующего покрытия, и, заполняя микронеровности поверхности, образует гладкую подложку, необходимую для получения качественного глянца на последующих этапах покрытиях.

Jotun

Многофункциональная красящая смесь выпускается для производителей мебели, бытовой техники, трубопроводов и строительных конструкций. Декоративный порошок и грунтовка подходят для отделки внутренней и внешней поверхности конструкций и автомобильных дисков, подвергающих критическим нагрузкам. Цветная палитра включает более 150 цветов и оттенков.

Jotun

В приоритете выбора именно этой краски для дисков:

- высокая адгезия (сцепление покрытия с поверхностью);

- широкий диапазон толщины покрытий;

- отсутствие потеков на вертикальных поверхностях;

- повышенная прочность на удар, изгиб;

- стойкость к истиранию и коррозии;

- сопротивляемость атмосферному воздействию;

- стойкость к химии и перепаду температур.

Neokem

Серия термореактивных полиэфирных порошковых красок, полученных на базе насыщенных полиэфирных смол, не содержащих в качестве отвердителя триглицидилизоционурат (ТГИЦ). Покрытия на основе этих красок обладают высокой устойчивостью к атмосферному воздействию, УФ-излучению и омылению, а также высокими комплексами физико-механических и декоративных свойств. Рекомендованы для окраски автомобильных дисков, архитектурных алюминиевых профилей, панелей, ограждений, деталей автомобилей, различных механизмов и оборудования, эксплуатирующихся в атмосферных условиях.

Neokem

Цвета по каталогу очень насыщенные, используют такую краску для дисков автомобилей, чей кузов оформлен в кэнди стиле. Сочные, концентрированные оттенки выглядят игрушечными, но при этом очень стойкие.

Необходимое оборудование

Хотя количество необходимых инструментов и приспособлений зависит от масштабов работ, обязательно наличие следующего:

- Окрасочная камера. Позволяет выполнить порошковую покраску качественно, избегая постороннего воздействия. При производстве она дополнительно оснащается рекуператором, который отвечает за сбор оставшегося порошка, что значительно снижает расходы. В последующем частички проходят фильтрацию.

- Пульверизатор. Он бывает ручной и специальный промышленный для больших объемов работ. Альтернативой может служить компрессор, который дополнительно снабжается фильтром высокого давления.

- Печь. В ней происходит плавление нанесенных частиц.

Естественно, крупные производства имеют специальные системы подвесов и доставки, что облегчает работы и ускоряет темп.

Какой бы способ нанесения состава не использовался на финишном этапе деталь обязательно прогревается в печи

№2. Какие краски используются?

В порошковом окрашивании используются различные составы, которые отличаются своими основными свойствами, за счет чего и достигается универсальность метода. Все используемые краски можно поделить на термопластичные и термореактивные, основная разница – в особенностях застывания.

Термопластичные краски

Частицы таких красок формируют монолитное покрытие на поверхности без прохождения химических реакций. В основе лежит сплавление частиц и охлаждение расплава. Обычно полученное покрытие можно в будущем снять растворителем. К данному типу красок относят:

- составы на основе поливинилбутираля отличаются устойчивостью к воздействию абразивных веществ и бензина, отлично противостоят солевой и водной среде, правда, при комнатных температурах. Кроме того, такие краски могут похвастаться электроизоляционными свойствами и неплохой декоративностью, используются, в основном, для внутренних работ;

- полиамидные порошковые составы позволяют сформировать эстетичное, прочное и твердое покрытие, хорошо устойчивое к истиранию и растворителям. Используются для внутренних и наружных работ;

- поливинилхлоридные краски имеют высокую устойчивость к атмосферным воздействиям и моющим средствам, отлично подходят для использования снаружи помещений, но применяются и во внутренних работах;

- составы на основе полиэлифинов хорошо защищают поверхность от коррозии и механических воздействий, но отличаются невысокой атмосферостойкостью. Более того, слой краски со временем имеет свойство растрескиваться. В данную группу относятся краски на основе полипропилена и полиэтилена.

Термореактивные краски

В основу таких составов входит термореактивный пленкообразователь. Покрытие на поверхности формируется не только за счет сплавления частиц, но и благодаря прохождению химических реакций между ними. В итоге получается прочный слой покраски, который не подвержен воздействию растворителей.

В данную группу относят следующие виды красок:

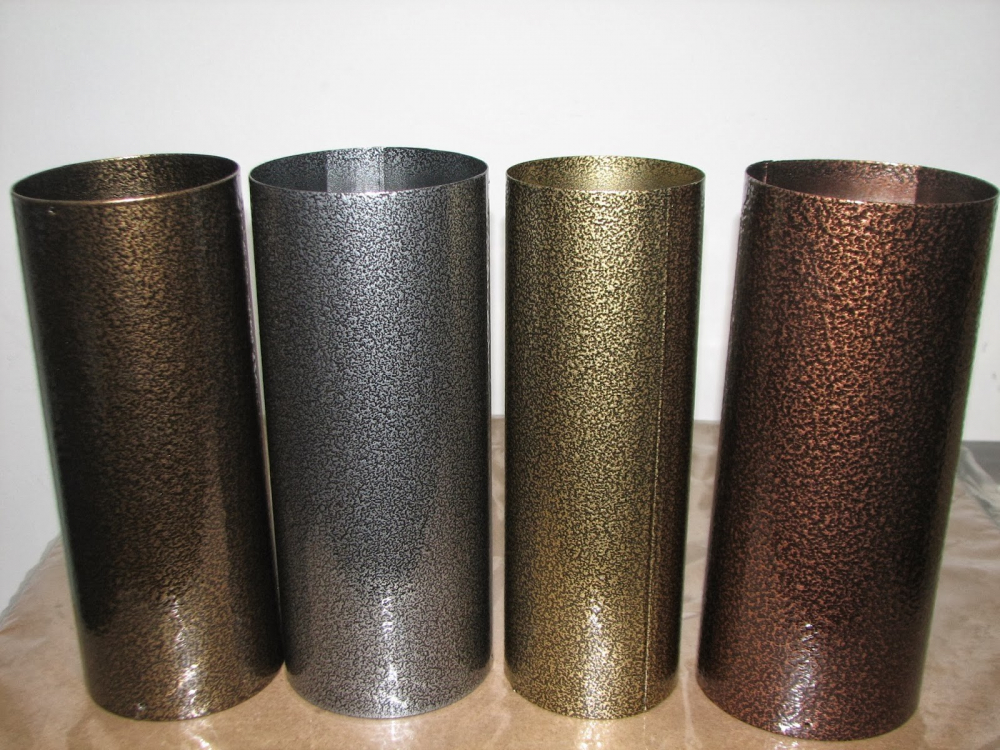

- полиуретановые краски позволяют сформировать красивое покрытие, с характерным блеском или даже рельефом. Состав отличается устойчивостью к атмосферным воздействиям, жидкому топливу, маслам и воде, отлично переносит абразивные нагрузки и трение;

- акрилатные краски позволяют сформировать устойчивое к солнечным лучам и механическим повреждениям покрытие, которое долго не теряет свой первоначальный вид. Краска устойчива к высоким температурам и щелочам;

- эпоксидные составы обладают высокой прочностью, адгезией, устойчивы к растворителям, но чувствительны к воздействию солнечных лучей, под влиянием которых верхний слой может значительно разрушаться, вплоть до мелоподобного состояния;

- полиэфирные составы часто используют для окрашивания предметов, которые будут находиться вне помещений. Краска позволяет сформировать прочный слой, устойчивый к солнечным лучам и прочим атмосферным воздействиям;

- эпоксидно-полиэфирные краски легко выдерживают повышенные температуры, не желтеют и не разрушаются, устойчивы к растворителям.

Термореактивные краски нашли широкое применение в машиностроении.

Расход порошковой краски на 1м2

Покраска заключается в нанесении порошкового красящего вещества на окрашиваемый объект. Материал растворяется под воздействием полимеризации, благодаря чему способен равномерно покрыть окрашиваемый предмет.

Порошковое красящее вещество наносится только 1 раз, так как его слой имеет такую же толщину, как 3 слоя любого другого красящего вещества.

Большим его преимуществом является стойкость — окрашенный предмет получает максимальную защиту от внешних воздействий, таких как изменения температуры, химические вещества, коррозия и механические повреждения.

Можно найти широкий ассортимент порошковых красящих смесей, в том числе полиэфирно-эпоксидные и полиэфирные краски. При выборе стоит проконсультироваться у специалиста, который сможет подобрать количество и состав относительно потребностей.

Стоит выбрать порошковое покрытие, потому что своими свойствами оно превосходит традиционные краски. Порошковая окраска подходит для покраски металлических предметов небольших размеров, таких как:

Информация расхода порошковой краски.

- ворота;

- лестница;

- перила;

- аксессуары и автозапчасти;

- литые диски;

- бамперы для внедорожников;

- рамы велосипедные;

- детали автомобилей и корпуса машин;

- бытовая техника;

- корпуса электротехнического оборудования;

- стеллажи;

- радиаторы;

- светильники;

- элементы фасада;

- желоба;

- подоконники;

- металлическая садовая мебель.

Средний расход варьируется в пределах 140 грамм на один квадратный метр. Но может существенно отличаться от исходного под воздействием различных факторов, в числе которых размер и форма поверхности, ее ровность, способ нанесения и разновидность красящего вещества.

- Размер. В первую очередь необходимо вычислить площадь окрашиваемой поверхности. Если поверхность имеет изгибы, расход может увеличиться.

- Ровность является важным фактором при расчете расхода материалов. Чем ровнее поверхность, тем меньше краски потребуется. Поэтому перед покраской изделия необходимо его отшлифовать до блеска.

- Способ нанесения. Специалисты советуют наносить краску с помощью пульверизатора. Этот способ нанесения позволяет уменьшить количество используемого материала практически в 2 раза.

- Разновидность. Расход зависит от вида краски. Производители указывают расход и вес красящего состава на таре, в которой находится краска. Если придерживаться всех правил при покраске предметов, расход будет мало отличаться от того, который указан на упаковке производителем.

Состав

Краски, включающие полимерные компоненты, обязательно содержат еще и пигмент, вместе с полимером краситель образует основу красящего материала. К базовым компонентам присоединяются также и другие вещества, с помощью которых обеспечиваются нужные характеристики. Часто добавляются акрилаты, специальные смолы, при помощи которых краска лучше образует пленки.

Также могут использоваться добавки, ускоряющие затвердевание покрытия, придающие ему разнообразные цвета и улучшающие вид в целом. В качестве наполнителей берут соединения титана и алюминия с кислородом.

Вывод прост: отличные свойства порошковой краски достигаются при минимальном классе опасности (токсичности). Человек, домашние животные и растения ничуть не пострадают при использовании таких красителей.

Все составляющие полиэфирной краски отличаются превосходной сыпучестью, частицы не прилипают одна к другой и не пристают к различным посторонним объектам. Вам не понадобится применять особые добавки, растворяя состав.

Технические свойства порошковых красок достаточно хороши, чаще всего их наносят электростатическим способом. Если нужно гарантировать механическую крепость и устойчивость, можно применять не только эпоксидные компоненты, но и зеркальный хром, который менее восприимчив к ультрафиолету. Эпоксидные смеси имеют рабочие температуры от – 60 до 120 градусов, исходные диэлектрические параметры весьма значительны. Взяв в качестве основы винилит, получают порошковую краску строго для внутренних работ, зато она выдерживает попадание влаги при обычной температуре, и при этом нет необходимости формировать толстый слой.

Полиэфир-уретановые смеси с химической точки зрения образованы сочетанием гидроксилсодержащих полиэфиров с блокированными полиизоцианатами. Оптимальная рабочая температура, позволяющая сформировать покрытие, приблизительно равна 170 градусам. Толщина создаваемого слоя строго ограничена, она должна соответствовать диапазону от 25 до 27 мкм. Полиэфир-уретановая краска позволяет добиться одновременно твердости, стойкости к едким веществам, отличной сопротивляемости в любых погодных условиях. Поверхность сохраняет свои качества под действием слабых растворов кислоты, минеральных солей, углеводородов.

На практике полиэфир-уретановыми порошковыми красками пользуются для антикоррозийной защиты спортивного и сельскохозяйственного инвентаря, корпусов кондиционеров и других электрических аппаратов, автомобильных запчастей и мебели. Широкое применение таких покрытий возможно по причине того, что они не очень опасны. Заметим, что окрашивать пластик порошковым способом нельзя, потому что необходимым условием оказывается нагрев не менее 150 градусов.

3 Преимущества и недостатки аэрозолей

Такая эмаль является одним из самых доступных решений, которое также считается универсальным и храниться в течение длительного периода времени. Можно выделить следующие ее положительные стороны:

- достаточно просто встряхнуть баллон, и можно приступать к использованию;

- дает возможность окрасить труднодоступные зоны,смесь проникает глубоко в трещины;

- не требует растворителя, специальных инструментов;

- демонстрирует стойкость к выгоранию;

- сохнет в течение короткого периода времени;

- возможно создать плавные переходы;

- имеет много разновидностей, среди них: акриловая, латексная, эпоксидная, матовая, глянцевая

Также существуют некоторые недостатки:

- нет возможности комбинировать оттенки из баллончика;

- невозможно изменить консистенцию состава посредством растворителя;

- следует ограничить зону для окрашивания лентой, чтобы красящее средство не попадало на другие участки.

Стоит также отметить, что без навыков окрашивание может получиться неравномерным

Важно попрактиковаться в нанесении аэрозольной краски в баллончиках для металла, чтобы в итоге нанести средство без подтеков и некрасивых полос. Одним словом, средство требует грамотного распыления

Еще одно условие – устойчивая погода без ветра.

Советы по подбору аэрозолей

Изделие, обработанное таким лакокрасочным покрытием, в течение длительного периода времени будет сохранять первоначальный вид

Важно понимать, что процесс окрашивания зависит во многом от материала. Пластик, древесина, а также стекло требуют материала на акриловой базе

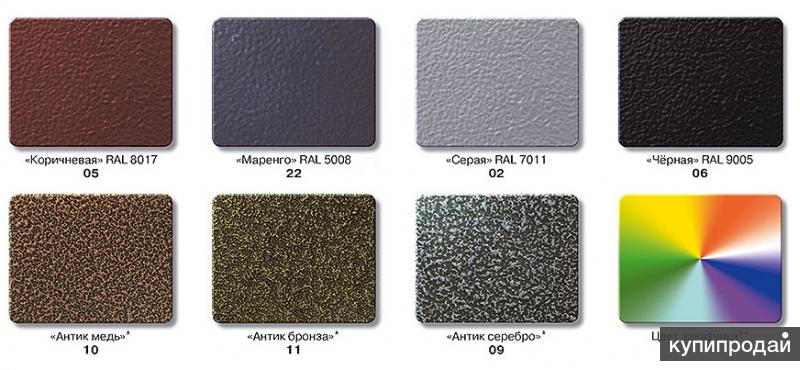

Для стали прекрасно подойдет цинк-алюминиевая эмаль. Эпоксидка – оптимальный вариант для керамических и эмалированных конструкций. Эмаль в баллончиках для асфальта должна обладать атмосферостойкими свойствами. Чтобы лучше разобраться в вариантах средства, стоит воспользоваться каталогом NCS и RAL. Здесь представлены варианты по порядку, что позволит подобрать оптимальное для своих нужд решение.

Высокая стоимость процесса покраски

Использование порошковой краски для покраски металлических изделий может быть затратным процессом. Стоимость порошковых красок обычно выше, чем стоимость жидких красок, что может повлиять на общую стоимость проекта.

Процесс покраски порошковой краской требует специализированного оборудования, которое может быть дорогим в приобретении и обслуживании. Кроме того, требуется компетентная рабочая сила, обученная в работе с порошковыми красками, что также может повысить стоимость процесса.

Дополнительно, необходимо учитывать затраты на подготовку поверхности перед покраской, так как порошковая краска требует более тщательной подготовки, чем жидкая краска. Это включает в себя удаление ржавчины, шлифовку и очистку поверхности металла, что может потребовать дополнительных материалов и рабочего времени, что, в свою очередь, увеличивает затраты.

Однако, несмотря на высокую стоимость процесса покраски порошковой краской, она может быть оправдана высоким качеством и долговечностью покрытия. Порошковая краска обладает отличной адгезией к металлической поверхности, обеспечивая хорошую защиту от коррозии и внешних воздействий. Поэтому, при выборе метода покраски необходимо учитывать не только стоимостные аспекты, но и общую надежность и долговечность покрытия.

Суть метода

Технология была предложена в 50-х годах прошлого века, многократно совершенствовалась и сегодня общедоступна как одна из самых простых и стала очень популярна.

Вместо жидких красок используется специальный наэлектризованный порошок. Это вещество наносится на заранее подготовленную поверхность специальным распылителем, где удерживается электростатической силой. После напыления изделие помещают в полимеризационную печь, где происходит спекание и преобразование материала в защитное покрытие.

Базовое вещество в такой краске как не парадоксально – мелкодисперсный бесцветный и нерастворимый в воде полимер. Расправляясь под воздействием высокой температуры и застывая это вещество, образует каркас, на котором удерживаются пигменты. В каждое из зерен порошка входят также пленкообразующие смолы и отвердители. Краска представляет собой конгломерат, состоящий из смеси частиц размером от 10 до 100 микрометров.

Работают с порошкообразными полимерами в специальных покрасочных камерах, оборудованных рекуперационными системами. Частицы краски не попавшие на изделия, подхватываются воздушным потоком и по трубопроводу попадают в сепаратор. Там происходит извлечение и осаждение частиц из взвеси. Собранный материал просеивается и может вновь использоваться по назначению.

За время существования технология успела разделиться на несколько обособленных направлений, требующих разного оборудования и отличающихся методологически:

- электростатическое распыление;

- воздушное нанесение;

- комбинированное;

- с использованием открытого пламени.

Первый вариант самый распространенный и универсальный. Между устройством нанесения и изделием создается магнитное поле, и наэлектризованный специальным пистолетом порошок движется вдоль силовых линий, притягиваясь к противоположно заряженной поверхности.

Во втором случае краску переносит воздушный поток, а равномерное размещение обеспечивает нагрев наружного слоя обрабатываемого объекта: частицы плавятся и в дело вступают силы поверхностного натяжения. Чем сильнее нагрев, тем толще получается слой краски.

Третий способ – комбинация описанных выше методов, гарантирующая преимущества обоих, однако подходящая, главным образом, для обработки небольших деталей простой формы.

Использование открытого пламени – современная реплика в области порошковой окраски. Полимер нагревается пропановой горелкой, прямо в процессе нанесения, проходя сквозь сгорающий газ. На поверхность попадают уже капли, растекаются от удара и соединяются с соседними, образуя цельное защитное покрытие. Метод особенно привлекателен тем, что позволяет:

- обходиться без нагрева изделий в полимеризационной печи;

- подходит для обработки крупногабаритных или несъемных объектов;

- позволяет окрашивать нетермостойкие поверхности, такие, например, как дерево или пластик.

Для окрашивания в открытом пламени применяются специальные термореактивные или термопластичные краски.

Отличие от традиционной покраски

Существенная разница между жидкой и порошковой краской состоит в большей прочности и более продолжительном сроке эксплуатации. Защитное полимерное покрытие годами не теряет начальный вид и сохраняет расчетные физические характеристики под воздействием солнечных лучей и осадков. Порошковые краски не выделяют вредных веществ ни в процессе нанесения, ни во время эксплуатации и являются экологически нейтральным материалом.

Заключение

Металлические конструкции могут подвергаться воздействию самых разных агрессивных сред

Поэтому очень важно подобрать качественную краску по составу и по способу нанесения. В таком случае будет надежное укрытие с приятным внешним видом и качественной защитой

Технология легко переносится только теми конструкциями, которые не деформируются при закипании поверхности. По такому принципу окрашивается не только металл, но и стекло, пластик, прочие поверхности. При транспортировке окрашиваемого материала он не царапается и не повреждается, а детали под такую краску не нуждаются в грунтовке.