Применение извести

Составы извести обладают весьма широкой области использования:

- Для того, чтобы дезинфицировать помещения – после процесса обработки на потолке и стенах не появится плесень и грибковые колонии.

- В роли утеплителя в индивидуальном строительстве домов – при соединении пушонки с опилками и гипсом получится экологически безопасный и недорогой утеплительный материал, им заполняют пустоты. При застывании на поверхности появляется пленка, которая создаст эффект защиты тепла, но при этом не препятствует воздушной вентиляции.

- При кирпичной кладке – сочетание извести с гипсом способствует повышенной степени сцепления поверхности, опережая цементные растворы по этому параметру.

Полезный совет! Нельзя использовать негашеный состав для работ по печной отделке, облицовке обогреваемых поверхностей и каминов, так как под влиянием высокой температуры известь выделяет СО2 – углекислоту, которая опасна для здоровья людей и жизни.

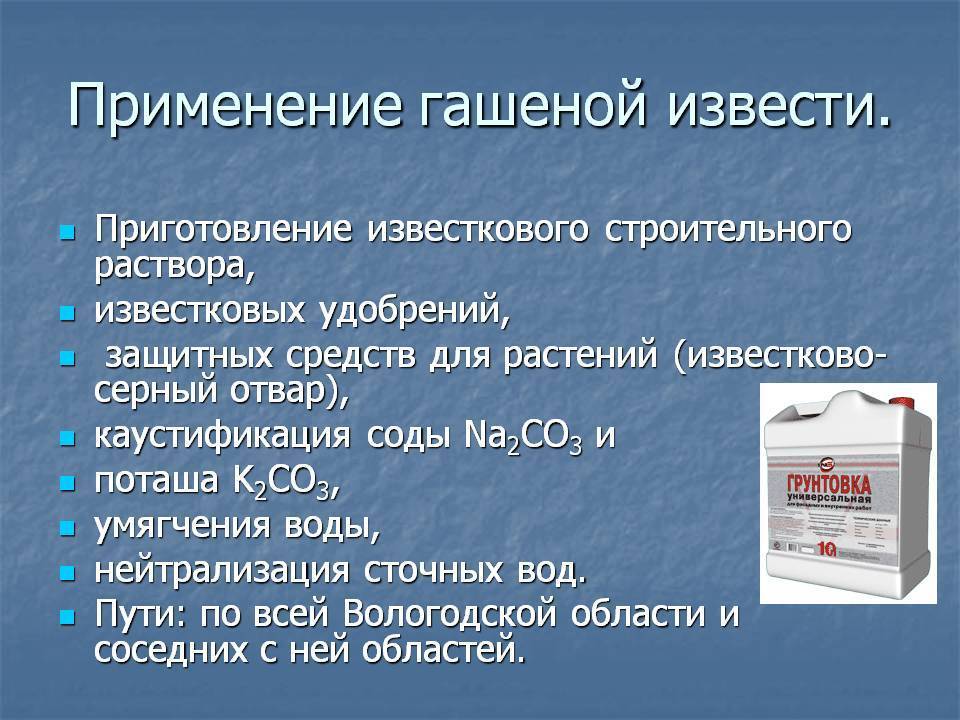

У гашеной извести широкая сфера использования. Такой материал применяют почти повсеместно:

- Подойдет для домашней побелки.

- Смягчает воду, и потому применяется для легкой промышленности и дубления кожи.

- Используется для того, чтобы получить соединение кальция при каустификации карбоната и синтеза всевозможных кислот.

- В стоматологии, чтобы дезинфицировать ротовую полость и зубные каналы.

- Подсыпают в песчано-цементные составы при процессе строительства.

- Всыпают в песочно-цементный состав при строительном процессе.

- Является сырьем для кормового производства (еда для птицы и скота).

- Пищевая добавка Е526, которую применяют как эмульгатор, который смешивает несмешиваемые продукты, к примеру, масло и воду.

- Чтобы нейтрализовать воды канализации и остальные растворы.

Отдельно упомянем о применении известняка в домашнем хозяйстве, так как без него не обойдется ни один огородник и садовод. К удобрениям известняка можно отнести мергель, озерную известь, туф и доломитовую муку, которые производят посредством переработки негашеной извести с пушонкой. Такие удобрения нужны для окрашивания деревьев (разведите 1 кг состава в 4 литрах воды), а после опрыскивают растения (известковую воду мешают с медным купоросом).

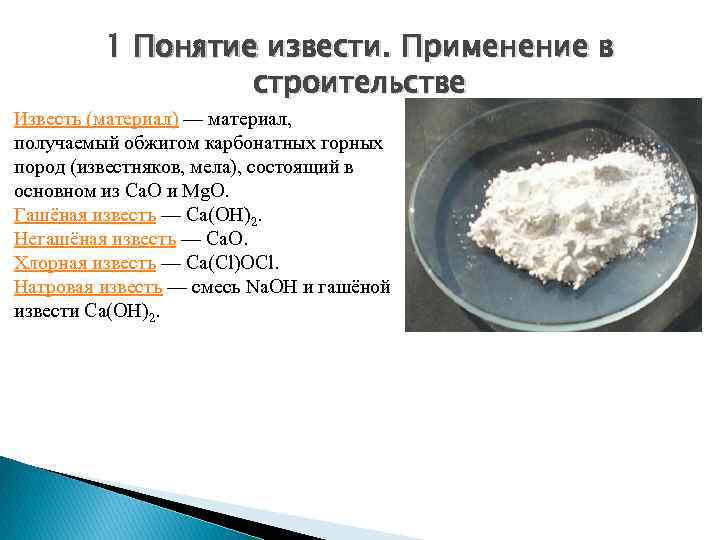

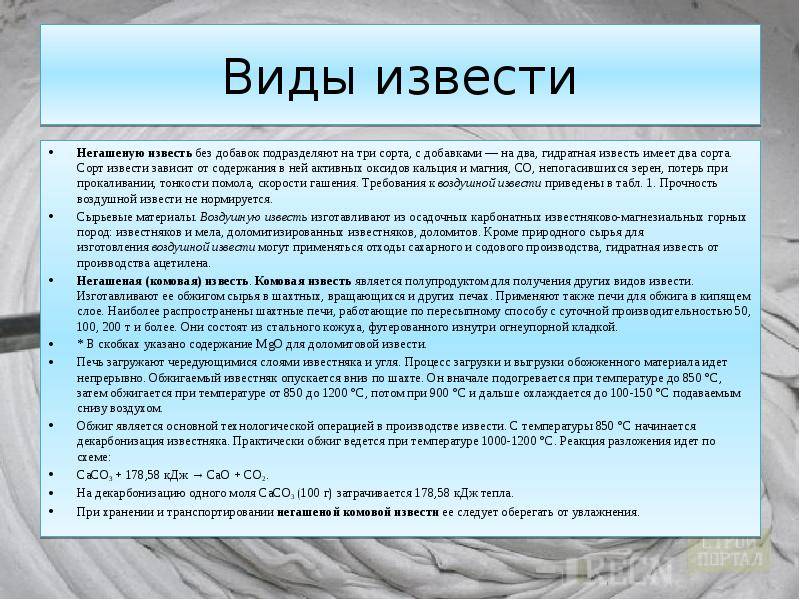

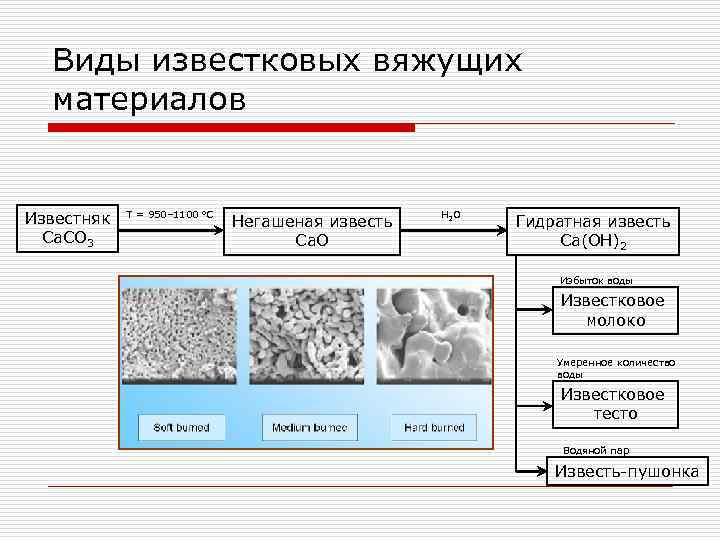

Какие есть виды материала

Если брать во внимание число оксида магния и кальция, которые входят в состав воздушной извести, то можно определить несколько ее разновидностей:

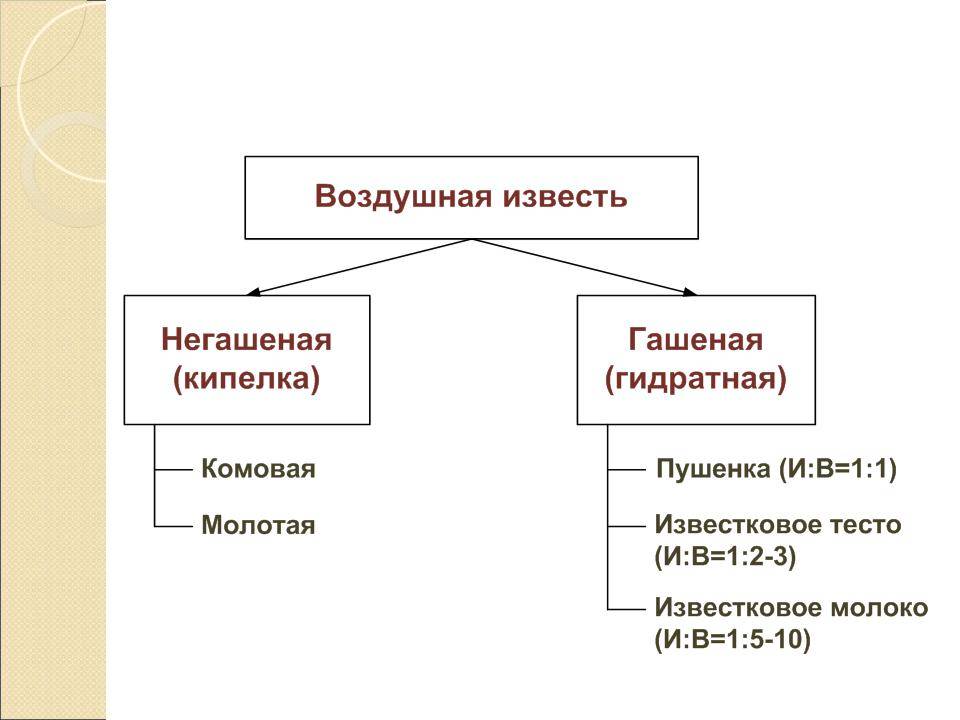

Известь строительная воздушная может быть доставлена на объект в разных видах:

- комовая кипелка негашеная;

- в виде порошка, негашеная молотая;

- гидратная известь пушонка;

- известняковое тесто и молоко.

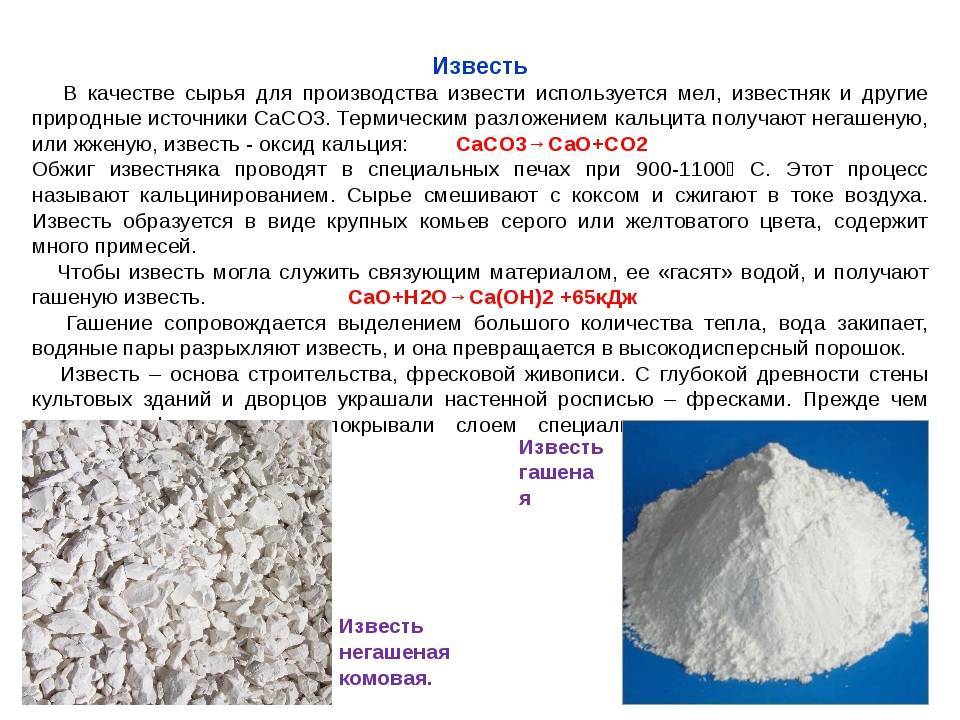

Комовая кипелка — продукт, получившийся в результате обжига, состоящий из частей разной величины. Из нее можно получить: молотую известь, гидратную известь, известняковое тесто и молоко. Доставляют материал насыпью в закрытых вагонах и грузовиках. Что касается хранения, то это нужно делать на складе, который полностью сухой и имеет деревянный пол.

Обратите внимание ! Ее нельзя ставить на пол

Важно приподнять ее над уровнем земли на 30 см

Почему так? Потому что если она соприкоснется с водой, то будет самостоятельно разогреваться до температуры 300 ?C. А учитывая то, что на складе могут быть быстровоспламеняющиеся материалы, все может обернуться пожаром.

Порошкообразная молотая известь получается в результате помола комового материала в специальных шаровых мельницах. В состав добавляют золу и шлак. Без добавок этот вид делится на 3 сорта, а с добавками на 2. Достоинство порошка в том, что при добавлении жидкости она подобна гипсу: сначала получается пластичное тесто, а через полчаса все начинает схватываться.

Гидратная известь или пушонка — это материал, прошедший процесс гашения на заводе. Он тоже выглядит как белый порошок. При этом показатели влажности должны быть не больше 5%, плотность — 400-4500 кг/м 3 . Готовый материал делят на два сорта. Хранение происходит в бункере, яме, или каком-то резервуаре. Транспортируют насыпью, посредством цементовоза, контейнеров или мешков из бумаги.

Если говорить об известняковом тесте, то оно похоже на пасту, плотность которой 1300-1400 кг/м 3 . Она получается путем гашения комового материала, при избытке жидкости. Хорошо погашенный материал, который увеличился в размере не меньше 3 раз, называют жирным. Тот же, который увеличился не меньше 2,5 раза, именуется тощим. Что касается транспортировки теста и молока, то это происходит в автоцистерне.

Гашеная и негашеная: разница

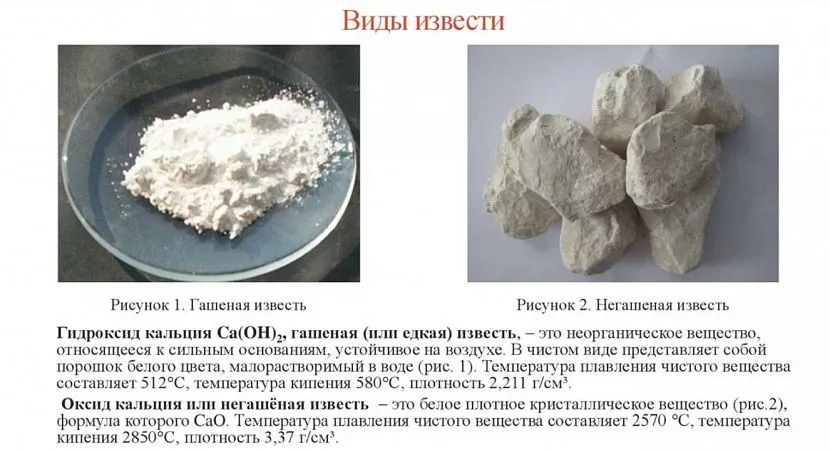

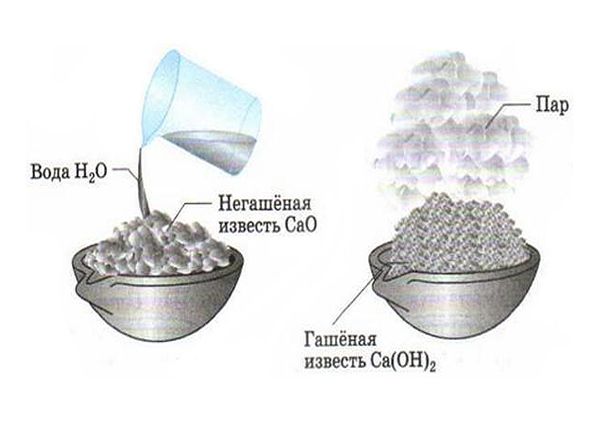

Гашеная и негашеная разновидности извести – это вещества, отличающиеся по своему химсоставу. Негашеная является оксидом кальция, а гашеная – ее гидроксидом, она получается в результате гашения водой. Кстати, при хранении негашеная известь постепенно впитывает влагу из воздуха и медленно преобразуется в гашеную.

Различается и сфера их применения. Негашеная известь является компонентом сухих строительных смесей, а также используется для производства силикатного кирпича. Гашеную известь применяют при окрашивании и оштукатуривании в качестве вяжущего компонента.

Негашеная известь имеет несколько преимуществ:

- не образует отходов при работе;

- невысокая степень впитываемости жидкости;

- возможность эксплуатации при минусовых температурах;

- высокая прочность;

- широкий спектр использования.

Наряду с достоинствами, негашеная смесь имеет и существенный недостаток – она опасна для здоровья, является едким составом, приводит к ожогам кожных покровов и слизистых оболочек

Работа с ней требует осторожности, помещение должно быть вентилируемым, а также целесообразно использовать защитные очки, респиратор и перчатки

Как определить какая известь перед вами – гашеная или нет.

- Эту информацию обязательно указывают на упаковке.

- Смеси можно различить наощупь. При прикосновении к негашеному материалу чувствуется тепло, гашеная известь же имеет нормальную температуру.

- Негашеная известь – это чаще всего камешки и комки, а гашеная смесь реализуется в порошкообразном состоянии.

- Проверить состав можно с помощью воды. При попадании жидкости на негашеную известь моментально начинается реакция, интенсивно выделяется тепло и газ, а во все стороны летят брызги.

Добыча и технология производства

Производство извести в основном состоит из двух этапов:

- Добычи известняка и других используемых горных пород. Для производства комковой извести могут использовать и отходы производств, использующих известняк для других целей.

- Обжига приготовленных горных пород.

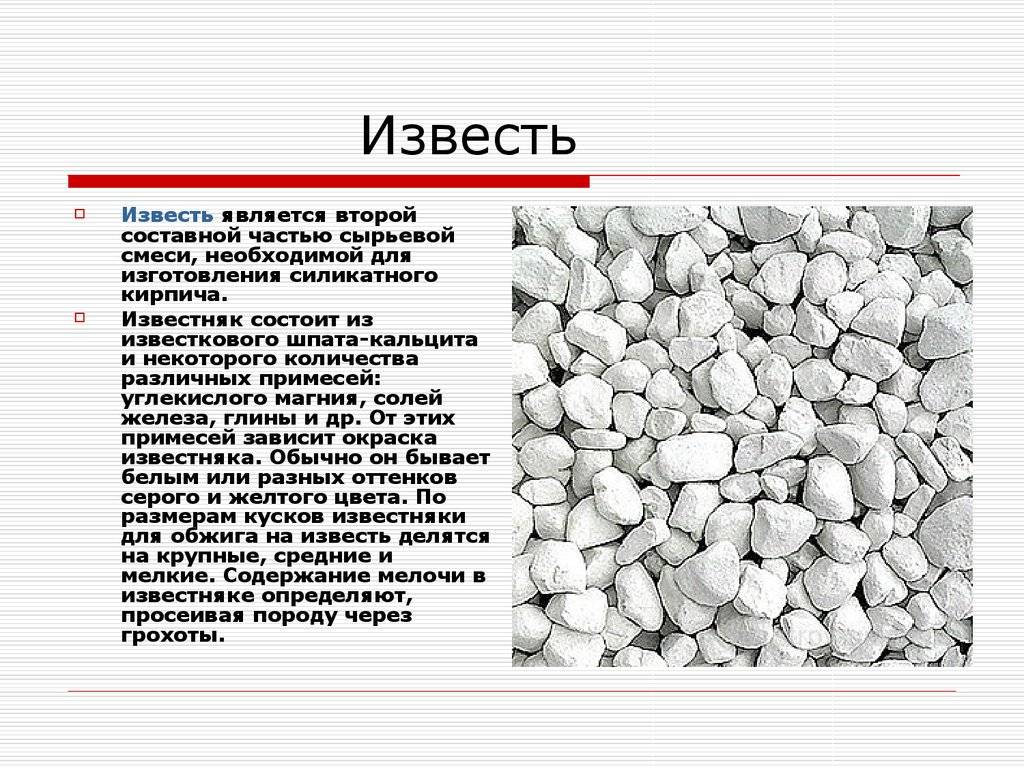

Известняк добывают в карьерах открытым способом при помощи взрывчатых веществ. Выборочная добыча горных пород позволяет подготовить сырье, однородное по своей плотности и химическому составу, что влияет на качество в дальнейшем произведенной извести.

Подготовка сырья осуществляется его дроблением. Так как в печах температура заранее выставляется, то использование сильно различающихся по размерам фракций приводит к тому, что маленькие куски могут перегорать, а большие не до конца пройти тепловую обработку.

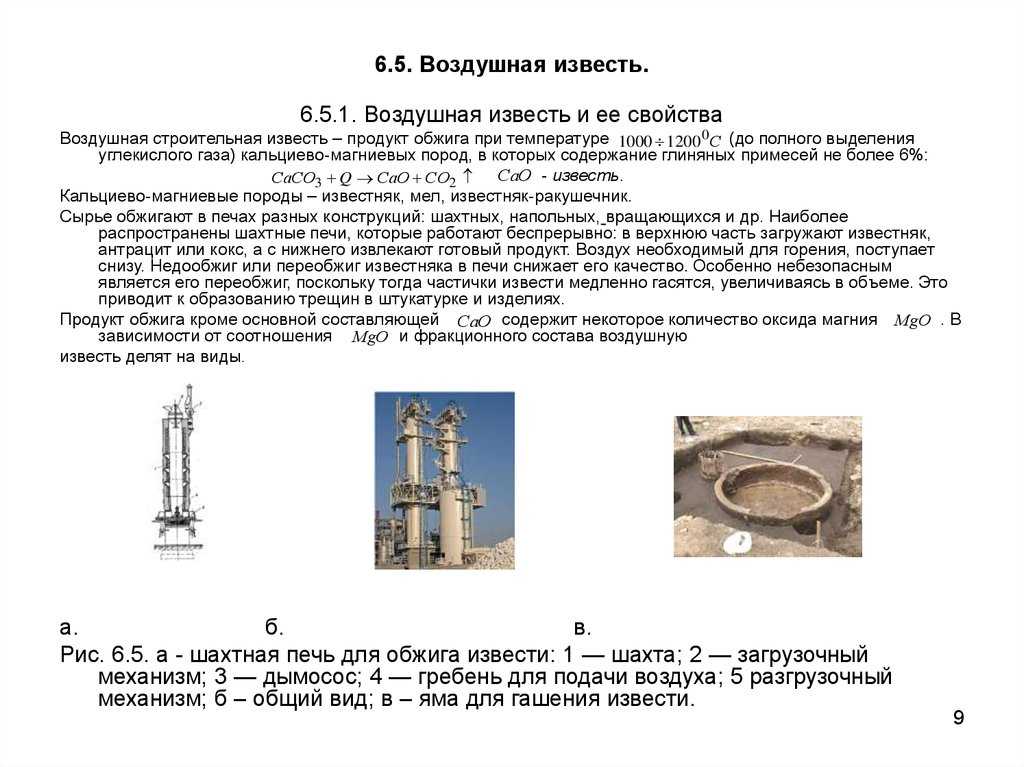

Обжиг известняка – основной технологический этап изготовления воздушной извести. В зависимости от содержания примесей используют и разный температурный режим. Все технологические условия должны быть соблюдены, так как пережег известняка приводит к образованию материала с низкими качественными характеристиками. Пережженная известь плохо растворяется в воде, имеет большую плотность и негативно сказывается на бетонных растворах.

Обжиг исходного материала осуществляют в разных печах. Широко используются шахтные печи, они характеризуются непрерывным циклом работы, экономичностью, легкостью управления. Вращающиеся печи позволяют получить мягкообоженную известь самого высокого качества.

Разработаны и используются установки позволяющие осуществлять обжиг материала в кипящем слое или во взвешенном состоянии. Такие установки хорошо использовать для обжига самых мелких фракций горных пород, но они отличаются низкой экономичностью.

Учебный фильм про известь, как ее делают, из чего и где применяют:

Добыча и технология производства

Производство извести в основном состоит из двух этапов:

- Добычи известняка и других используемых горных пород. Для производства комковой извести могут использовать и отходы производств, использующих известняк для других целей.

- Обжига приготовленных горных пород.

Известняк добывают в карьерах открытым способом при помощи взрывчатых веществ. Выборочная добыча горных пород позволяет подготовить сырье, однородное по своей плотности и химическому составу, что влияет на качество в дальнейшем произведенной извести.

Подготовка сырья осуществляется его дроблением. Так как в печах температура заранее выставляется, то использование сильно различающихся по размерам фракций приводит к тому, что маленькие куски могут перегорать, а большие не до конца пройти тепловую обработку.

Обжиг известняка – основной технологический этап изготовления воздушной извести. В зависимости от содержания примесей используют и разный температурный режим. Все технологические условия должны быть соблюдены, так как пережег известняка приводит к образованию материала с низкими качественными характеристиками. Пережженная известь плохо растворяется в воде, имеет большую плотность и негативно сказывается на бетонных растворах.

Обжиг исходного материала осуществляют в разных печах. Широко используются шахтные печи, они характеризуются непрерывным циклом работы, экономичностью, легкостью управления. Вращающиеся печи позволяют получить мягкообоженную известь самого высокого качества.

Разработаны и используются установки позволяющие осуществлять обжиг материала в кипящем слое или во взвешенном состоянии. Такие установки хорошо использовать для обжига самых мелких фракций горных пород, но они отличаются низкой экономичностью.

Учебный фильм про известь, как ее делают, из чего и где применяют:

Способы обработки

Способ и особенности дальнейшей обработки разделяют известняковый материал на два типа:

• негашёная, содержащая CaO (молотая, комовая);

• гидратная, содержащая Ca(OH)2 (пушонка, тесто).

Показатель пластичности продукта, определяемый содержанием примесей, подразделяет известь на жирную и тощую.

Особенности жирного типа:

— во время гашения выделяется большое количество тепла;

— состав получается пластичным и жирным;

— тесто добавляется в различные растворы для увеличения пластичности и удобства работы.

— процесс гашения отличается более длительным периодом;

— во время гашения тепла выделяется значительно меньше;

— состав получается неоднородный, прощупываются зерна;

— пластичность теста низкая.

Преимущества извести в строительстве

Обеспечивает дышащее свойство здания– Известь рассматривалась обществом как материал для защиты от разрушения древних зданий. Этот материал позволяет зданию быть паропроницаемым, тем самым позволяя ему дышать. Это снижает вероятность образования ловушки влаги и повреждения здания.

Обеспечивает комфортную среду– Поглощение влаги известью стабилизирует внутреннюю влажность.

Экологические преимущества– экономия энергии по сравнению с цементом, возможно производство извести в небольших масштабах

Защита прилегающих материалов– Пористая текстура извести справляется с движением влаги, не влияя на прилегающие материалы

Обеспечивает хорошую обрабатываемость

Высокая долговечность

Красивая отделка здания

Самовосстанавливающийся свойства– Любое движение здания, построенного из извести, создает микротрещины. Присутствие влаги заставляет свободную известь активно выпадать в осадок и залечивать эти микротрещины.

Испытание

Химические исследования и определение физических и механических показателей окись калия проводятся по прописанным стандартам в гост 9179 77. Отгрузка комового материала происходит навалом.

Известь в форме порошка отгружается навалом или сортируется в специальную тару. Если клиент согласен, допускают применение бумажных мешков с четырьмя слоями бумаги.

Чтобы определить среднюю массу тары брутто одновременно взвешивается двадцать мешков, что отбираются случайным образом. Полученное число делят на 20.

Допускается отклонение средних показателей мешков с известью нетто от указанной на таре. Это число не может превышать показатель в тысячу грамм.

Производитель в одно и то же время с реквизитами и информацией для отгрузки, должен донести до каждого покупателя паспорт по контролю качества

, где обязательно указывается:

- на каком предприятии был изготовлен товар;

- когда проводилась отгрузка окись калия;

- партийный и паспортный номер;

- масса продаваемого товара;

- когда проводилось гашение и при какой температуре

; - сколько было добавлено минералов и других элементов;

Для каждой транспортируемой единицы вкладывается ярлычок, где прописывается: как называется компания, как называется товар, ее гарантированный тип и сорт, описание стандарта, согласно которого проводится поставка.

Если материал отгружается в бумажной таре, на ней обязательно указывается:

- как называется компания;

- как называется товар, тип и сорт;

- описание норм, согласно которым проводится поставка.

Производитель обязательно должен поставлять товар на транспорте, не допуская при этом попадания влаги. Попадание влаги нежелательно при хранении материалов.

Окись калия может перевозиться вне зависимости от вида крытого транспорта согласно нормам транспортировки подобных веществ, что действует для него.

Марки и некоторые виды извести

Производство гидравлической извести

Производство гидравлической извести включает следующие основные операции: добычу и подготовку мергелистого известняка, обжиг сырья, гашению продукта обжига, отделению непогасившихся частиц и их помолу, смешению измельченных зерен с погасившимся материалом и упаковке . Добывают, дробят и сортируют мергелистый известняк теми же способами и с помощью таких же механизмов, как и при производстве воздушной извести. Обжигают мергелистый известняк в зависимости от его состава и структуры при 900—1100 °С. Температура обжига тем ниже, чем больше в сырье глинистых и магнезиальных примесей. При обжиге мергелистых известняков, как и при обжиге воздушной извести, углекислые кальций и магний разлагаются, происходит также взаимодействие между этими соединениями и оксидами кальция и магния и песчаными и глинистыми примесями. Эти реакции происходят, главным образом, в твердом состоянии.

В результате обжига сырья при 900—1100°С получается продукт, состоящий обычно из свободного оксида кальция, неразложившегося углекислого кальция, а также р-двухкальцневого силиката C2S, образующегося преимущественно при взаимодействии СаС03 с примесями тонкодисперсного кварца. Установление и соблюдение правильного режима обжига имеют большое значение: недожог или пережог снижает качество гидравлической извести. Известь, обожженная до спекания, почти не гасится, а в размолотом виде может дать вяжущее, не обладающее равномерностью изменения объема. При наличии в исходном сырье углекислого магния обжиг приводит к образованию, кроме указанных соединений, также CaO-MgO-*Si02 и свободного оксида магния. Гидравлическая активность извести и прочность при твердении прямо зависят от наличия C2S, C2AS, железистых соединений и отчасти сульфата кальция.

Для обжига гидравлической извести применяют шахтные и вращающиеся печи. Расход условного топлива при обжиге гидравлической извести ниже, чем при обжиге воздушной, и составляет обычно для шахтных печей 12— 14 % по массе готового продукта.

Обожженную известь дробят и затем измельчают в мельницах обычно до остатка на сите № 008 не более 5-7%.

Гашение гидравлической извести более затруднительно, чем воздушной, так как она содержит значительное количество негасящихся частиц, отличается плотным строением и в процессе ее гашения выделяется меньше тепла. Чем больше в гидравлической извести содержится силикатных составляющих, тем плотнее продукт обжига и тем труднее гасятся частицы извести вследствие того, что они обволакиваются негасящимися зернами гидравлических соединений. В связи с этим гашение гидравлической извести надлежит производить на соответственно оборудованных заводах.

Количество воды, необходимой для гашения, зависит от состава гидравлической извести. В зависимости от состава извести количество воды, теоретически необходимое для гашения, будет составлять 7-17%. Практически нужен некоторый избыток воды и так как при повышении температуры в процессе гашения часть ее испаряется. Обычно берут воду в количестве, в 1,5 раза превышающем теоретически нужное. При гашении на заводах известь увлажняется в увлажнительных шнеках и направляется в гасильные силосы, в которых процесс гашения заканчивается. Гасят ее также в гасильных барабанах или в других гасильных аппаратах. Для более полного гашения гидравлическую известь выдерживают в силосах в течение довольно длительного времени, в среднем около 15 дней.

При схватывании и твердении молотой гидравлической извести протекают физико-химические процессы, характерные для твердения молотой негашеной извести, с одной стороны, и гидравлических вяжущих веществ, с другой. Вначале, как и при воздушном твердении молотой негашеной извести, содержащийся в гидравлической извести оксид кальция гидратируется в Са(ОН)2. Затем при твердении во влажной среде силикаты, алюминаты и ферриты кальция постепенно гидратируются, образуются соответствующие гидраты в гелевидном состоянии. Протекающие при этом физические процессы, как и при твердении других гидравлических вяжущих веществ, способствуют их постепенному уплотнению и росту прочности.

Специфические свойства этой извести обусловливают необходимость обеспечивать вначале воздушно-сухие условия твердения, а затем— влажные (для гидратации силикатов, алюминатов и ферритов кальция). При этом чем больше в извести свободного оксида кальция, тем более продолжительным должно быть начальное твердение в воздушной среде.

Что такое гашеная известь

Что это такое – химическое соединение негашеной извести

Химическое соединение негашеной извести – оксид кальция, при этом неочищенный. Общий вид CaO, но формула далеко не всегда является справедливой, так как магниевые соединения или другие примеси присутствуют практически всегда. Добывается посредством кальцинирования известняковых пород.

Применение гашеной извести весьма разнообразно. Гашеная известь также обладает множеством полезных свойств и нашла свое применение в строительстве и сельском хозяйстве. Негашеная известь – это материал, который обладает белым цветом, а по структуре он кристаллизованный.

Негашеная известь

Она получается при обжиге мела, известняковой породы и доломитов, иногда используются и другие кальциево-магниевые ресурсы. Для получения негашеной извести необходимо, чтобы количество примесей было не более 8%.

Приготовление строительной извести жестко регламентируется в ГОСТ 9179-77, где выставляются определенные требования к получаемой смеси.

Здесь формула кварцевого песка. В технической документации указывается требование, что размер фракции извести не должен превышать размер, чтобы остаток проходящий через сито № 02 был не более 1,5%, а через сито № 008 был не более 15%.

Более подробно о негашеной извести смотрите на видео:

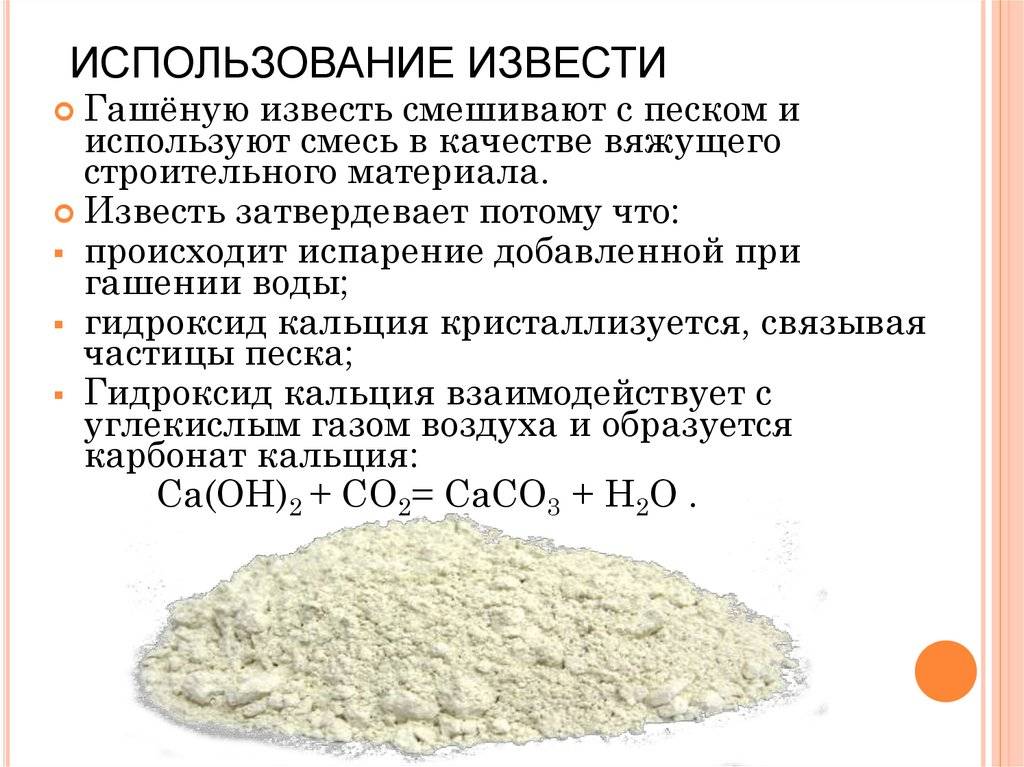

Особенности известковых растворов

Строительные смеси чаще употребляют во внутренней отделке, но фасады также выравнивают и белят известью. При застывании гидроксид кальция реагирует с углекислотой в присутствии воды, получается карбонат кальция.

Условия правильного твердения известковой штукатурки:

- раствор не должен пересыхать;

- температура воды должна быть от +5°С до +20°С.

Состав и характеристики

Стандартная рецептура раствора — 1 часть извести на 3 части песка или другого наполнителя.

Добавки в раствор:

- цемент, чтобы увеличить прочность и контролировать время отвердевания;

- гипс или алебастр для ускорения схватывания;

- глина, мелкодисперсная крошка;

- волокна, фибра, конский волос, чтобы снизить усадку.

Сфера применения

Материал служит в качестве черновой и финишной отделки. В приемлемых условиях он прочный, не разрушается длительное время.

Области использования известково-песчаной штукатурки:

- штукатурка и побелка фасадной части жилого дома;

- отделка стен, потолков внутри частных, хозяйственных строений;

- декоративный слой (терразитовый) наружных и внутренних поверхностей лоджий, балконов.

Плюсы и минусы гипсовых смесей

Универсальность Пластичность и гибкость Паропроницаемость Бактерицидные свойства Низкий коэффициент теплопроводности Повышают водостойкость раствора при добавлении в бетон, цемент

После застывания пластичность снижается Невысокая прочность

Технические характеристики и свойства извести, область ее использования и виды

Он широко используется в производстве строительных материалов и в качестве сырья для обработки некоторых поверхностей. известь. Известь производится путем обжига карбонатной породы в специальных печах при температуре от 1000 до 1200 градусов Цельсия. Термическая обработка известь В результате получается комок неправильной формы, который можно подвергнуть дальнейшей обработке различными способами. использования подвергаются дальнейшей обработке в процессе производства.

Производство закаленных и незакаленных извести Существуют специальные требования, которые регламентированы в государственном стандарте (ГОСТ 9179-77):

- При производстве извести Используется только карбонатная порода и определенное количество минеральных добавок. Количество добавок не должно превышать количество, указанное в стандартах для определенияделенного сорта извести.

- Негашеная известь подразделяетсПорошок с добавками выпускается в двух качествах, карбонат может быть с добавками или без них и продается в трех качествах.деляется на два сорта.

- В кальциевой извести основным компонентом является кальций, процент МgО не должен быть более 5.

- Доломитизированаяя известь содержит МgО до 20%

- Доломитовая до 40% МgО.

- В гидравлическую может входить кремнезем, окислы железо, небольшое количество глины.

Свойства извести определяютсI камни, используемые при обжиге, и сам процесс строительства. Результат термической обработки известняки из печей выходят твердые комки извести. извести, Цвет зависит от добавок в смеси; чем белее оттенок, тем выше качество. Доломит и гидравлика известь имеют сероватый оттенок.

Углекислый газ выделяется при контакте с водой. и известь Он переходит в жидкое состояние, концентрация которого зависит от количества воды. В зависимости от процесса обжига и температуры можно добиться различной твердости и прочности. известь — твердый обжиг, промежуточный вариант и мягкий обжиг.

Наиболее распространенным строительным материалом является мягкий огонь, который обладает следующими свойствами характеристиками:

- Наименьшим размером зерна.

- Меньшей плотностью.

- Наименьшим временем периода гашения. Твердо обоженная переходит в жидкое состояние за 10 минут, мягко обоженная за три минуты.

В процессе гашения извести выделяетсОн может быть очень горячим, поэтому вы можете получить серьезные ожоги, если не будете соблюдать меры предосторожности. Плотность негашеной извести Это зависит от температуры печи

Известь, обожженная при температуре 800 градусов, имеет плотность 1,6, а сырье с плотностью 2,9 г/см3 можно получить, повысив температуру до 1300 градусов

Плотность негашеной извести Это зависит от температуры печи. Известь, обожженная при температуре 800 градусов, имеет плотность 1,6, а сырье с плотностью 2,9 г/см3 можно получить, повысив температуру до 1300 градусов.

По классу опасности известь Он классифицируется как вещество с низким уровнем риска. Однако к его хранению и транспортировке применяются определенные требованияделенныОн не опасен, но к его хранению и обращению с ним предъявляются определенные требования. Жженая зола известь должны быть защищены от влаги, так как попадание влаги и тепла может привести к пожару.

Сертификат соответствия извести должны содержать информацию о качестве, процентном содержании примесей и состоянии. Сертификат выдается для конкретногоделенныСертификат выдается определенным организациям, которые соблюдают нормы ГОСТа при производстве этого строительного материала.

Известь считается экологически безопасным и чистым материалом. Slaked известь дезинфицирует помещения, предотвращает рост грибков и оказывает негативное воздействие на вредителей. Покрытые известью стены и потолки обеспечивают микроскопическую воздухопроницаемость, благодаря чему влажность в этих помещениях всегда остается на нормальном уровне.

Хорошо известь Его переносят люди с аллергическими заболеваниями дыхательных путей. В то же время следует помнить, что если материал погаснет, это может привести к ожогам, и вы можете обжечься.деляемыНа этом этапе испарения вредны для дыхательных путей и глаз. Если на работе соблюдаются меры безопасности с известью он абсолютно безопасен и не наносит вреда вашему здоровью.