Технология производства арболитовых блоков

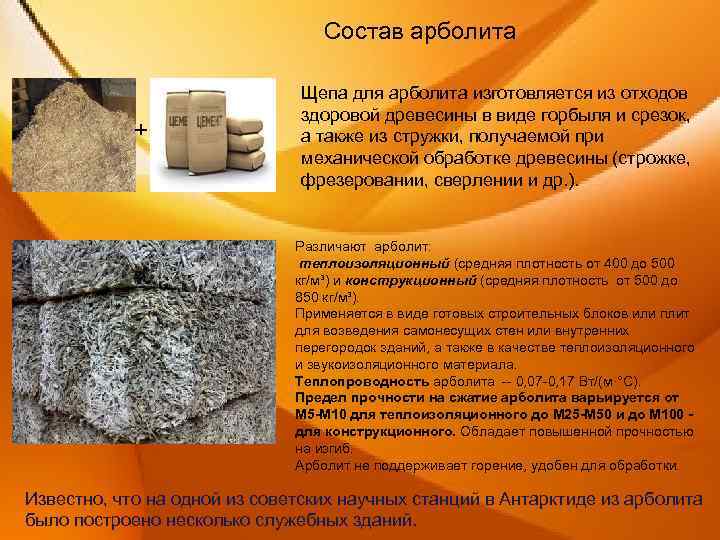

Арболит относится к легким бетонам, технология практически стандартна, за исключением некоторых нюансов: необходимости прессовки и использовании при замесе не обычной гравитационной бетономешалки, а принудительной. В ней лучше перемешивается щепа с остальными компонентами.

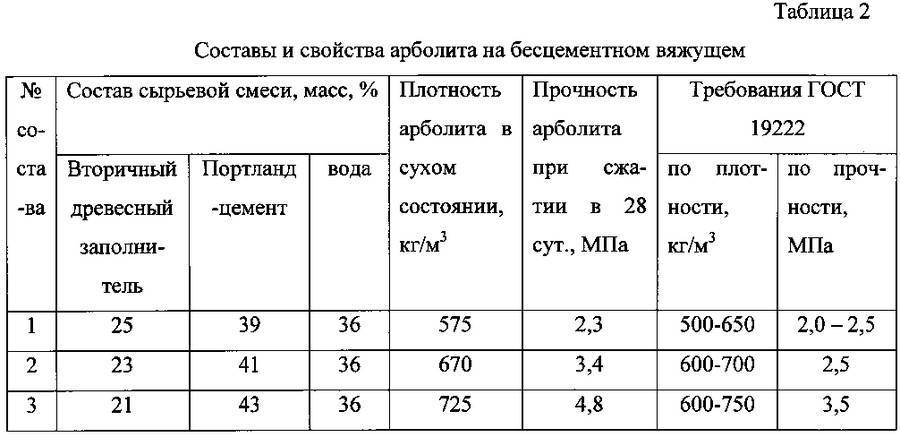

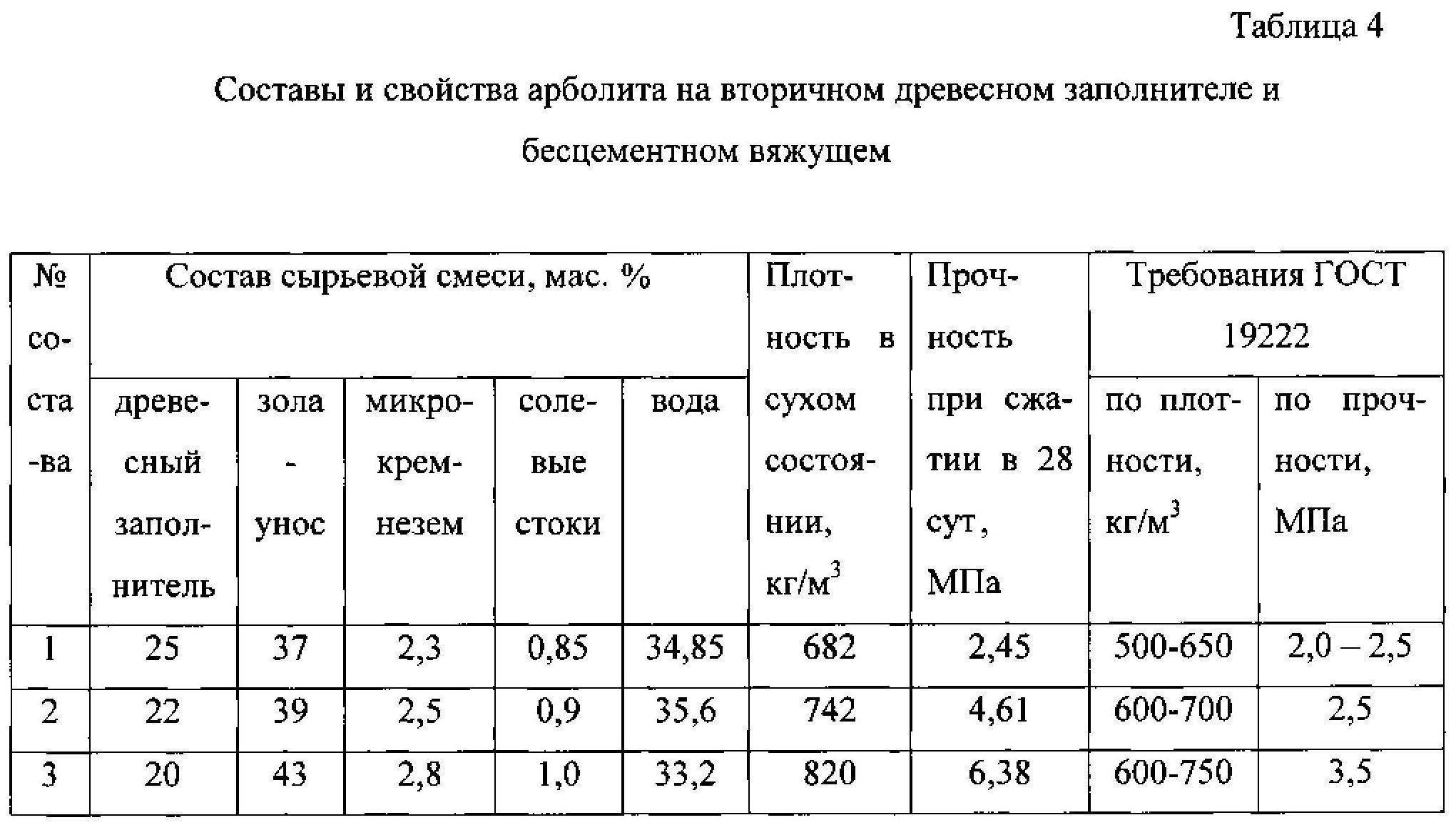

Состав

В состав арболита входят четыре компонента:

- высокомарочный цемент (М 400 или М 500);

- древесная щепа;

- вода;

- химические добавки.

Цемент должен быть сухим и свежим. Щепа — определенного размера. Чем меньше будет пересортицы, тем крепче будет блок. Химические добавки — это нитрат и хлорид кальция (пищевая добавка E509), жидкое стекло, сернокислый алюминий и некоторые другие вещества

Обратите внимание, что они сначала разводятся в воде и только потом добавляются в щепу, перемешиваются. Вода допускается любая питьевая, но не техническая, без загрязнений. После того, как щепки равномерно намокли, добавляют цемент

Другая последовательность недопустима

После того, как щепки равномерно намокли, добавляют цемент. Другая последовательность недопустима.

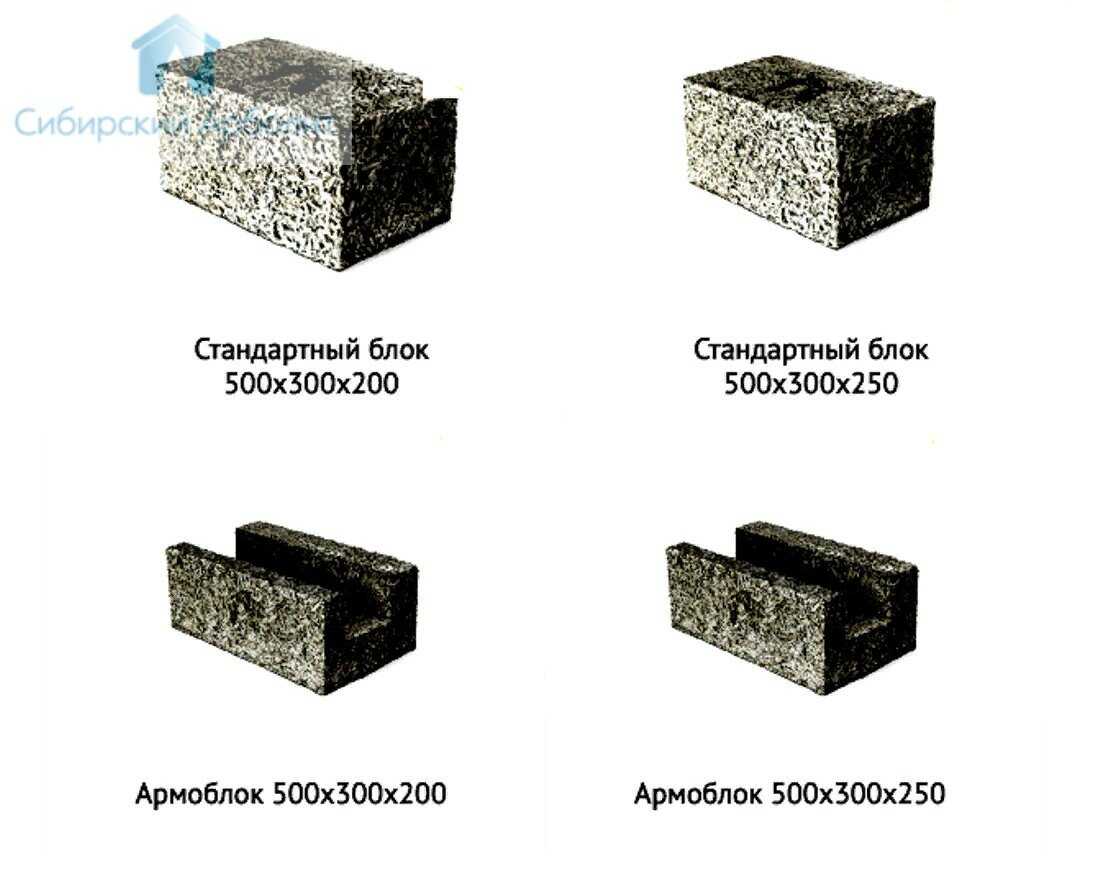

Виды и размеры блоков

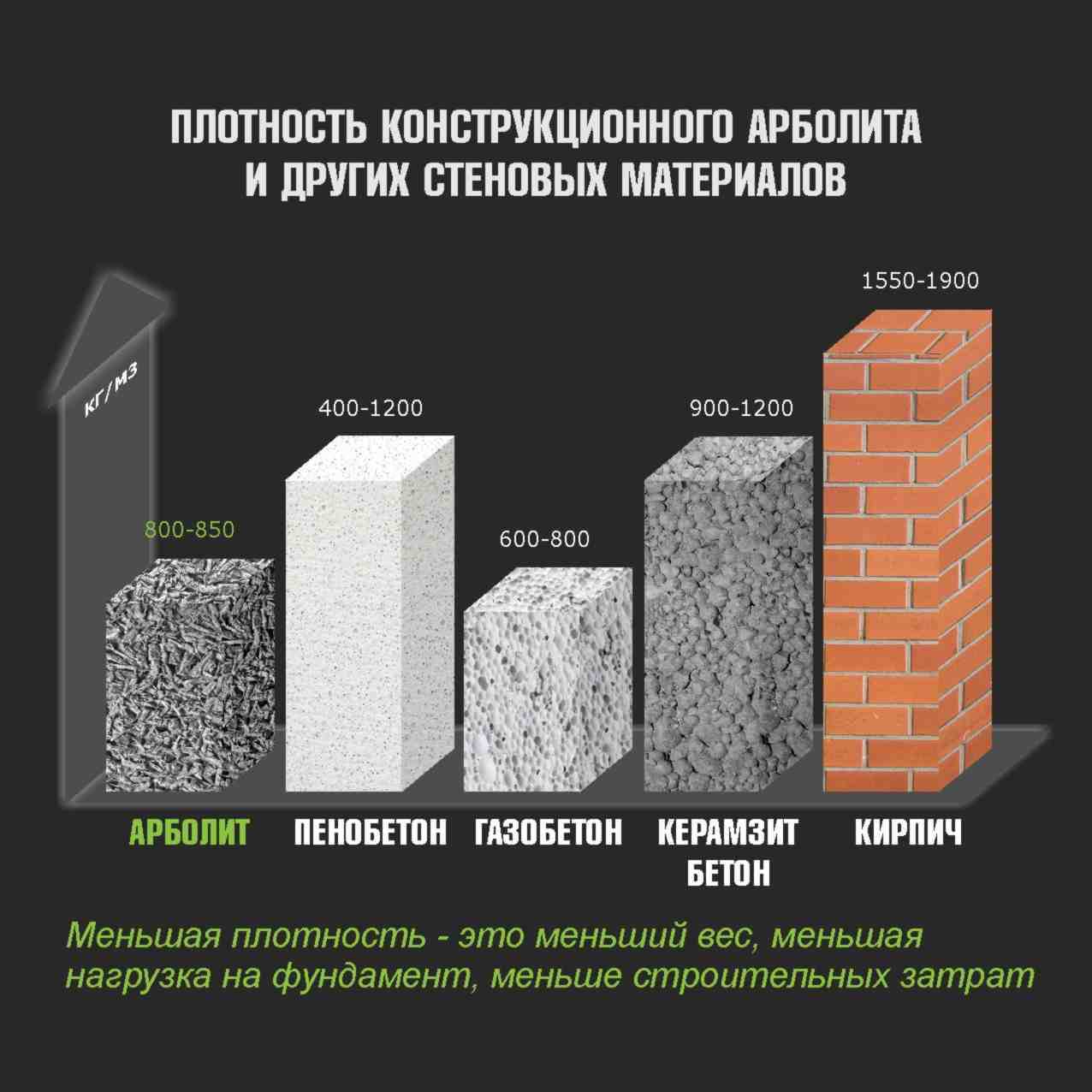

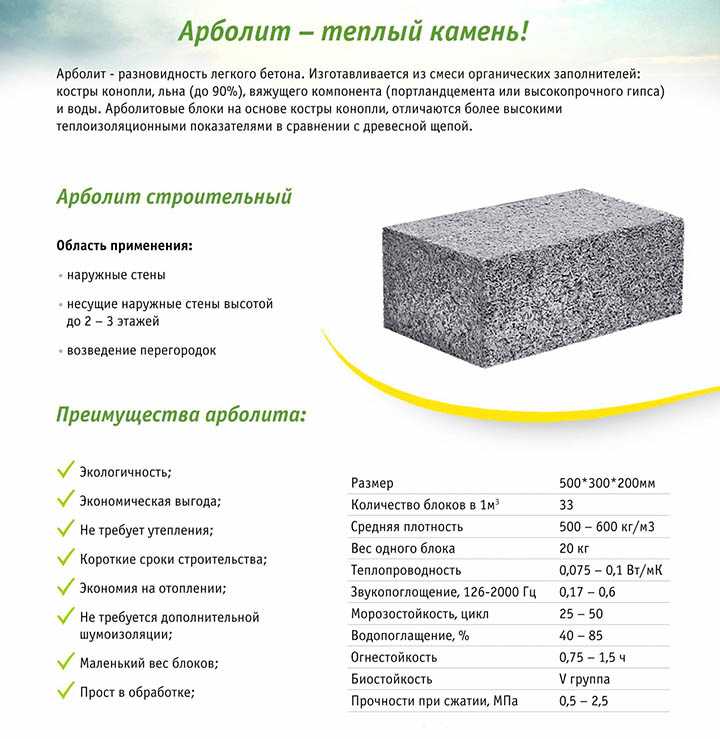

В зависимости от плотности арболитовые блоки разделяют на теплоизоляционные (до 500 кг/м3) и конструкционные (от 500 кг/м3 до 850 кг/м3). Для постройки одноэтажных домов можно использовать самые легкие из конструкционных плотностью 500 кг/м3. Для особняков в 1,5 и 2 этажа минимальная плотность — 600 кг/м3 и выше.

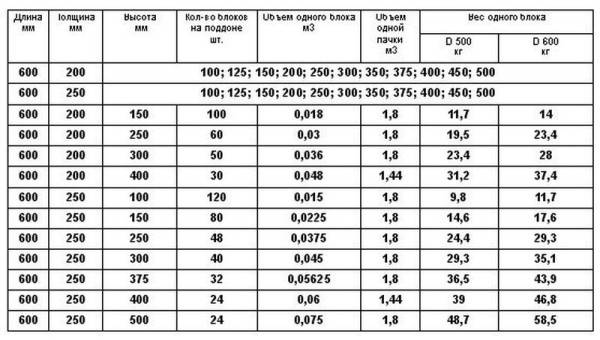

Размеры арболитных блоков могут быть разные. Наиболее распространенный — 500*200 мм и разной толщины — от 100 мм до 400-500 мм. Но разные заводы и цеха выпускают разные по габаритам блоки. Формы для них можно сварить из обычного листового железа, так что это не проблема. На фото пример ассортимента одного из цехов.

Как видите, блоки 600*200 мм и 600*250 мм тоже есть и толщина от 100 до 500 мм. Можно и для несущих стен и для перегородок межкомнатных выбрать подходящие. Также для самостоятельного изготовления арболитовых блоков можно будет сделать подходящую форму. Это если вы решите их делать сами.

Пропорции

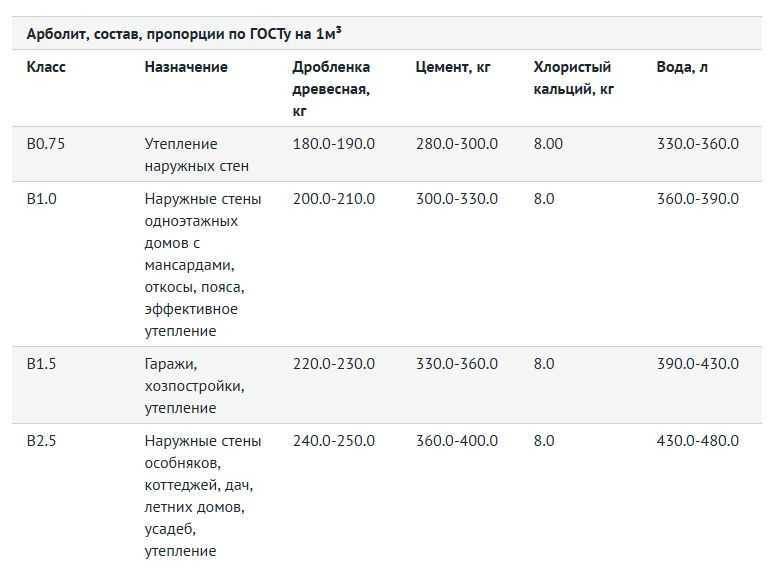

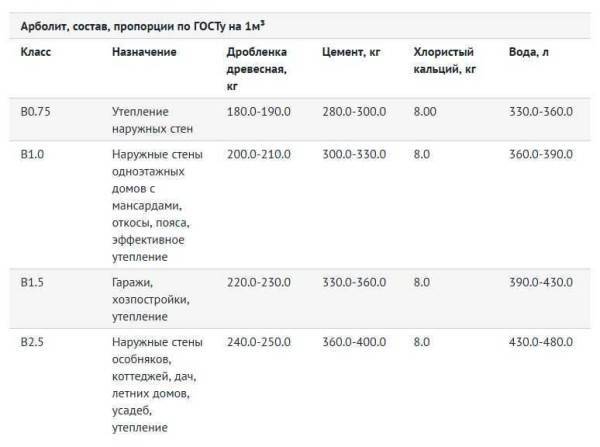

Как любой строительный материал арболит подразделяют по классам прочности. Для возведения несущих стен домов необходимый класс прочности B 2.5.

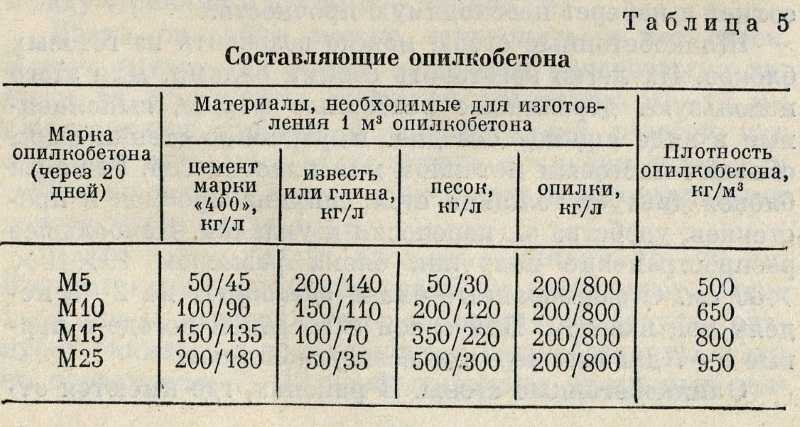

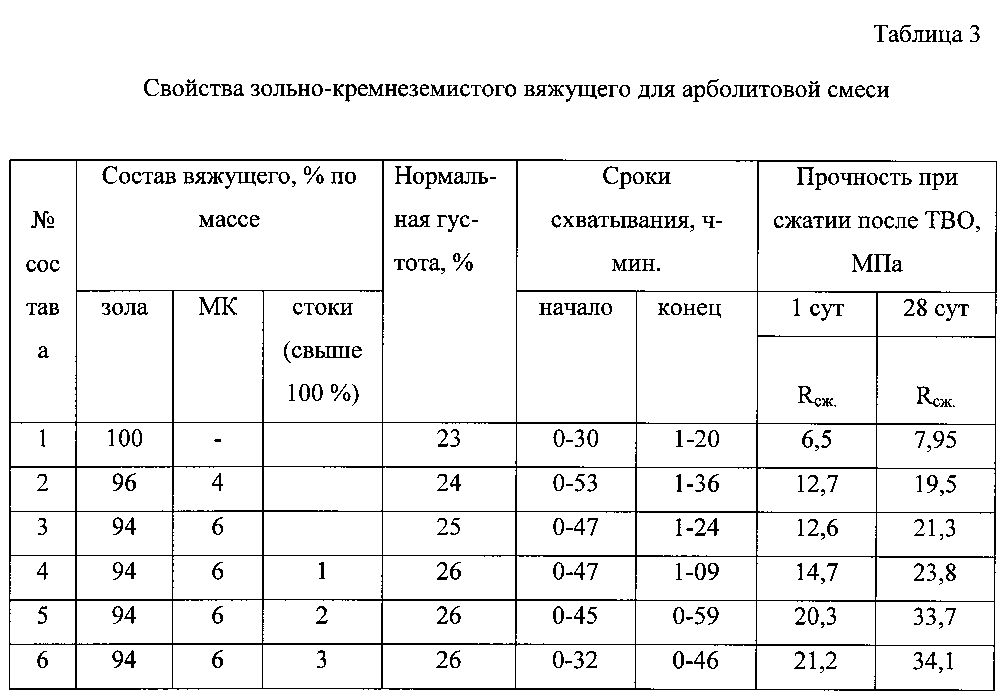

Количество необходимых материалов на один кубометр арболитового раствора есть в таблице (фото выше).

Технологии прессования

Все эти компоненты перемешиваются, из них формуются блоки. Есть несколько технологий:

- просто прессованием :

- ручное на полу (необходимы большие усилия);

- ручная трамбовка на вибростоле.

- прессование с вибрированием на вибростанке.

Проще всего реализуется ручное прессование. Но контролировать таким способом плотность и прочность получаемых блоков сложно.

Условия нормального производства

Для нормального процесса гидратации цемента необходима температура не ниже +12°C. Других условий нет. Особенность производства состоит в том, что после формования блока до начала его использования должно пройти не менее 2-3 недель. За это время цемент наберет порядка 50-60% прочности (зависит от температуры) и с блоками уже можно работать. То есть, делать блоки надо задолго до начала стройки. Если учесть, что щепа до ее использования должна вылежаться, как минимум, 4 месяца, то начинать можно за год до стройки.Еще один практический момент: если собираетесь делать арболитовые блоки своими руками, кроме площадки для замеса и хранения компонентов, необходима площадка для отстаивания блоков. Место должно быть крытым, защищенным от дождя и солнца. Не должно быть и сквозняков.

Приготовление раствора

Сделать смесь для кладки стен из арболита несложно. Справиться с этим сможет даже неопытный строитель. Но чтобы состав действительно получился качественным и надежно соединял блоки, надо придерживаться верных пропорций.

Песок с цементом

Для тех, кто решил приготовить раствор песка с цементом для постройки здания, можно воспользоваться следующими советами. Необходимо использовать одну часть цемента M400 и две части песка или же одну часть цемента M500 и три части песка на выбор. Взять строительный миксер и хорошо перемещать сухой состав, пока он не будет выглядеть однородно. После этого нужно постепенно лить воду и размешивать. При доливании жидкости стоит ориентироваться на объемы цемента. Смесь получится достаточно густой, но при этом не быть слишком текучей. Жидкий раствор не годится.

Перлит

Для создания перлитового раствора взять два ведра сухой смеси, высыпать в емкость, куда поместится еще десять литров жидкости. Перлит — материал непростой. Он слишком разлетается от малейших дуновений ветра. Работать с ним лучше в защитной одежде, специальных очках и респираторе. После замеса с водой, туда добавляется полведра цемента и размешать до получения однородного состава. Масса получится не текучей, поэтому не стоит добавлять туда лишнюю воду. Смесь оставить на десять минут, после чего опять перемешать.

Клеевая смесь

Подобный состав можно сделать по стандартной схеме или же придерживаться тех рекомендаций, которые будут написаны на упаковке. По стандарту нужно взять пять килограмм сухого порошка, развести в двадцати пяти литрах воды. Полученную однородную массу необходимо оставить минут на пять минут, после чего размешать снова. Клей готовится просто, но при этом, если в течение двух часов он не использован, становится негодным. Из-за этого не стоит готовить за раз много смеси.

Изготовление арболитовых блоков

Если состав для них приготовлен правильно и имеет нужную консистенцию, то процесс не представляет какой-либо сложности, независимо от того, делаете ли вы их вручную или используете формовочный вибростанок. Меняются только формы для изготовления и технология формовки.

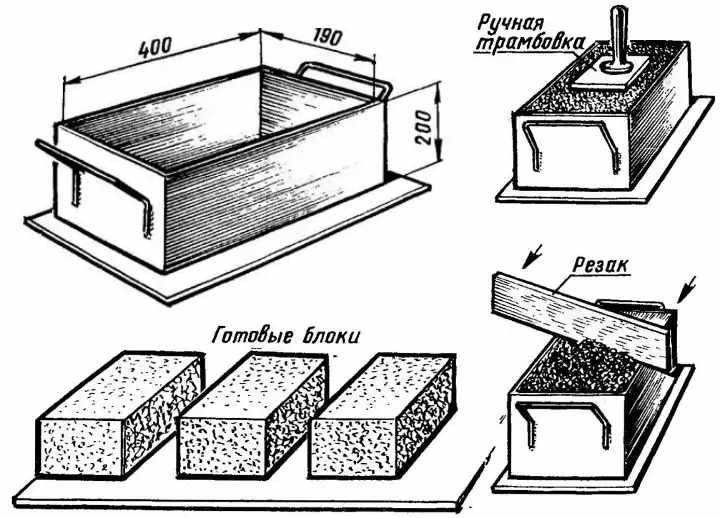

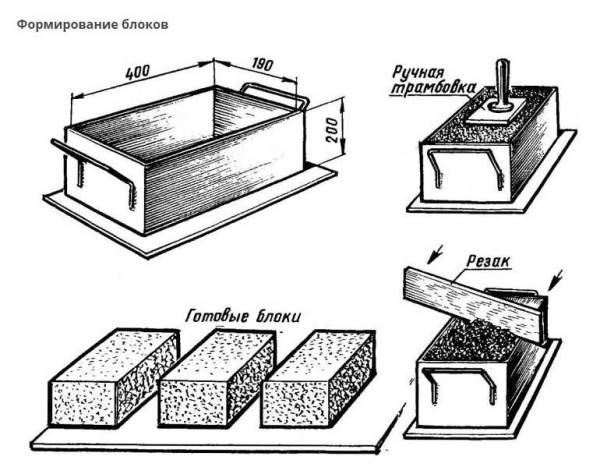

Простейшие формы можно изготовить даже из дерева, важно чтобы на выходе получались блоки с абсолютно одинаковыми размерами

Часто такие формы изнутри оббиваются линолеумом для более легкой распалубки. Металлические формы более долговечны и блоки после распалубки имеют более гладкую поверхность. В них можно лучше затрамбовать смесь ручной трамбовкой.

Процесс изготовления блоков в такой форме показан в видеоролике:

Мерный шаблон-шпатель позволяет более точно производить дозировку материала. С применением таких приспособлений можно изготавливать и блоки с офактуренной наружной поверхностью.

Для этого в верхней части формы оставляется некоторое пространство, которое после формовки заполняется:

- бетоном или полимербетоном;

- фактурной плиткой на цементно-полимерном клее;

- жестким утеплителем (пенопластом) с нанесением фактурного защитного слоя.

В 2-х последних случаях на приклеиваемый материал наносится клеевой состав для керамической плитки или пенополистирола соответственно, а можно использовать и самодельные клеевые цементно-песчаные смеси с добавлением дисперсного ПВА.

При ручном изготовлении блоков также можно делать из арболитовой смеси оконные и дверные перемычки.

Умелый домашний мастер, обладающий навыками сварщика, без особого труда сможет изготовить подобный станок самостоятельно. Характерной особенностью большинства таких устройств является наличие дозирующей емкости, позволяющей получать блоки стабильной формы и одинаковой плотности при неизменной рецептуре приготовления смеси и однородных ингредиентах.

На таком оборудовании можно формовать блоки и из других материалов. Сушка отформованных арболитовых блоков происходит в течение 2-х недель при температуре ± 20°С.

Формирование арболитовых блоков

Когда раствор готов, он высыпается в подходящую емкость и теперь его надо израсходовать в течение 15 минут. Чтобы сформировать и сделать арболитовые блоки своими руками, способов придумано достаточно много – на производствах это разборные опалубки на 6-12 блоков, а в домашних условиях они обычно делается по одной штуке в самодельных трафаретах.

Один из методов изготовления на видео:

Технология изготовления арболита предусматривает два варианта формовки:

- Быстрая распалубка – после первичного схватывания цемента. По сути, это безостановочный процесс – формирование блока (засыпка раствора в форму), прессовка (или вибропрессовка), распалубка и отправка на просушку. Вместе с приготовлением раствора даже один человек может в день сделать 80-100 блоков. Преимущество способа – скорость изготовления новых арболитовых блоков и безостановочность процесса.

- Распалубка через сутки – после опрессовки блок оставляется в форме на 24 часа, после чего только производится распалубка и досушка. Изготовить арболитовые блоки своими руками таким способом может получиться даже быстрее, но только при условии наличия достаточного количества форм, в которых арболит можно оставить на ночь. Преимущества метода – близкая к идеальной форма блока, которая после схватывания бетона не имеет возможности даже малейшего перекоса.

Чем хуже геометрия блоков, тем толще между ними будут цементные швы, которые образуют мостики холода. Для уменьшения теплопроводности блокам придается зигзагообразная форма, которая ломает такой мостик, предотвращая прямой отток тепла.

Для формирования блоков используется специальный станок или трафареты – все это оборудование для арболитовых блоков может быть сделано своими руками.

Использование станка

Оба устройства могут применяться в любом из методов, но свой станок чаще делают под быструю распалубку, для увеличения темпов производства. Их неоспоримое преимущество – это прессовка блока на вибростоле. Сам процесс формирования отличается простотой и оборудование можно доверять рабочим после минимального обучения.

Работа станка полуавтомат на видео:

- Готовая смесь засыпается в мерную емкость (1), которая смещается на направляющих (2), высыпая раствор в пресс-форму (3).

- Сверху на раствор устанавливается крышка (5) пресса (ее высота может регулироваться штырями (6) для людей разного роста) и придавливается рычагом (7).

- После придавливания включается вибростол (8). Он работает 20-30 секунд и автоматически отключается (можно использовать простейшее реле времени) – дольше трамбовать нельзя, потому что тогда цемент будет стряхиваться на дно блока.

- Рычаг откидывается назад (9), крышка пресса снимается (10) и пресс форма поднимается наверх (11), для чего нажимается педаль.

Готовый арболитовый блок можно забирать на просушку (12). Через 2-3 суток он наберет достаточную прочность для транспортировки.

Для использования метода распалубки через сутки пресс-форма делается разборной и съемной, а верхняя крышка может в ней фиксироваться защелками или другим удобным способом. После трамбовки блок снимается прямо с формой и отправляется на отстаивание.

Арболит с помощью трафарета

Используются две основные разновидности пресс формы – в виде коробки без дна и верха, а также разборная, в виде двух букв «Г», которые защелкиваясь вокруг дна образовывают жесткий короб, накрываемый крышкой. Она в свою очередь также фиксируется отдельными защелками, которые врезаны в боковые стенки.

Независимо от того, какая пресс-форма используется, основной алгоритм следующий:

- Короб готовится к засыпанию арболитовой смеси. Сквозной ставится на твердую поверхность (1), застеленную целлофаном (чтобы не прилип блок), цельный короб смачивается изнутри.

- Засыпается первый слой смеси, утрамбовывается, сверху добавляется второй слой, в случае необходимости третий и накрывается крышкой. На сквозной короб ложится (2) гнет (гиря или что-нибудь подходящее), у разборного верхняя часть фиксируется защелками (3).

- Если под рукой есть перфоратор, то можно пройтись ним по крышке, это заменит вибростол.

- В зависимости от применяемой технологии производится распалубка или форма оставляется для выстаивания.

Если производится быстрая распалубка сквозной коробки, то сначала вверх поднимается именно она (4), затем снимается гнет и убирается крышка. Блок отправляется на сушку вместе с основанием, на котором его формировали.

Разрешения для открытия

Чтобы открыть производство арболита лицензия на ведение деятельности не требуется. Но необходимо получить разрешение от Роспотребнадзора. С этой целью надо предоставить следующие документы:

- регистрационные документы;

- программу производственного контроля, в которой указано как выполняется предписания СЭС;

- договор с компанией на утилизацию твердых отходов;

- договор с компанией на утилизацию люминесцентных ламп;

- договор аренды помещения;

- документы на приобретенное оборудование;

- технологическую карту производства.

Кроме того, надо получить разрешения у пожарной охраны. Договор аренды помещения надо заключать на длительный срок.

Загрузка…

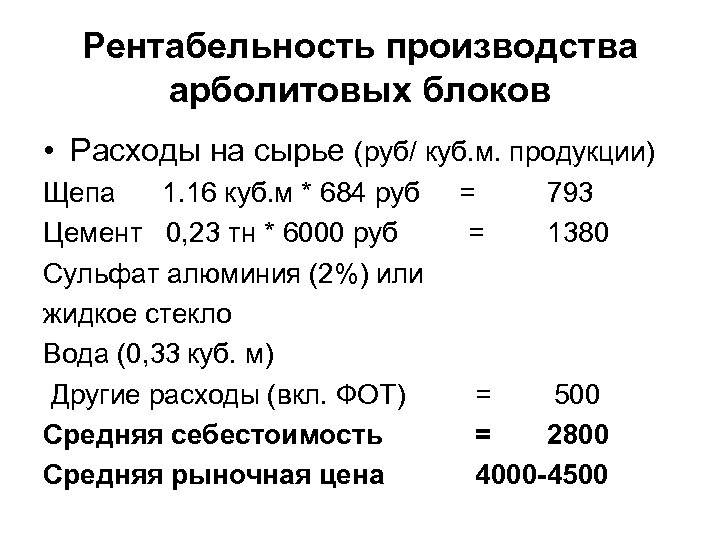

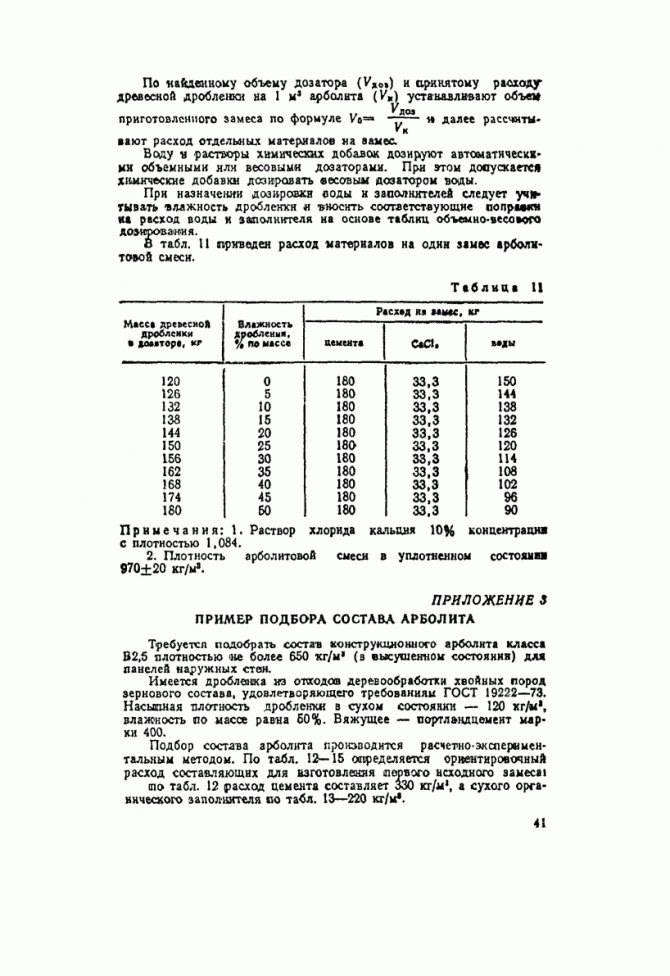

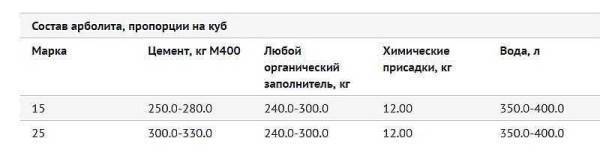

Пропорции замеса

Разберем соотношение раствора дополнительно на 1 м3 деревобетона своими руками. Для варианта хлористый кальций плюс сульфат алюминия на 1 куб. м готового раствора: 500 килограмм портландцемента М400, такое же количество по весу либо немного больше щепы, по 6,5 килограмм каждого типа химиката, примерно 300 л воды. Если вы собираетесь применять известку с жидким стеклом, пропорция будет 9 плюс 2,5 килограмма при других равных.

Для наглядности не обязательно использовать таблицы, можно просто подсчитать на 1 куб. м эти соотношения для замеса в ведрах по 10 литров:

- цемент – 80;

- дробленка – 160;

- наполнители – кальций и хлор немного больше полведра;

- оксид алюминия – третья часть.

ГОСТ

Состав арболита регламентирует ГОСТ 19222-84. Стандарт разрешает подбирать состав смеси в лабораторных условиях, но предъявляет жесткие требования к сырью и к параметрам конечного результата. В зависимости от прочности на сжатие и показателей по теплоизоляции выделяют 2 вида арболита:

- теплоизоляционный, то есть, разработанный для утепления стен;

- конструкционный – допускается возведение самонесущих стен.

Показатели этих материалов разные.

| Вид арболита | Класс по прочности на сжатие | Марка по прочности при осевом сжатии | Средняя плотность, кг/куб. м. | |||

|---|---|---|---|---|---|---|

| На измельченной древесине | На костре льна или стеблях хлопчатника | На костре конопли | На рисовой соломе | |||

| Теплоизоляционный | В0,35 | М5 | 400–500 | 400–450 | 400–450 | 500 |

| В0,75 | М10 | 450–500 | 450–500 | 450–500 | ||

| В1,0 | М15 | 500 | 500 | 500 | ||

| Конструкционный | В1,5 | – | 500–650 | 500–650 | 550–650 | 600–700 |

| В2,0 | М25 | 500–700 | 600–700 | 600–700 | – | |

| В2,5 | М35 | 600–750 | 700–800 | – | – | |

| В3,5 | М50 | 700–850 | – | – | – |

Поскольку условия эксплуатации изделий из арболита могут быть весьма разными, к ним могут предъявляться дополнительные требования, регламентируемые ГОСТ 4.212-80.

Именуются марки арболита по ГОСТ 25192-82. Может указываться также структура материала.

Размерные отклонения в изделиях

ГОСТ регулирует возможные размерные отклонения в изделиях:

- по длине, при общей длине блока до 3,0 м – не более 5 мм;

- при длине изделия от 3 до 6 м – 7 мм;

- по высоте и толщине отклонения могут быть лишь в пределах 5 мм;

- погрешность размеров выступов, выемок, полок, ребер и так далее не превышает 5 мм.

Разрешается армирование изделий из деревобетона сетками и стальными стрежнями, регламентируемыми соответствующим ГОСТом.

Так как материал не отличается высокой влагостойкостью, наружную поверхность изделий покрывают слоем декоративного бетона или другого материала с минеральными наполнителями. Внутренний слой может отсутствовать. Допускается отделка цементом или цементно-известковым раствором.

Проверка арбалитовой смеси

Согласно ГОСТ не реже 2 раз в смену проводят проверку арбалитовой смеси:

- оценивают показатель плотности;

- удобоукладываемость;

- уровень расслаиваемости;

- оценка межзерновых пустот.

Для проверки на прочность проводят серию лабораторных исследований, для смеси спустя 7 суток затвердевания, для смеси спустя 28 суток и смеси, которая испытывалась и спустя 7 суток и через 28.

- Морозостойкость оценивают для отделочных и несущих слоев,

- Теплопроводность измеряется по образцам смеси,

- Влажность рассчитывают на пробах из готовых изделий.

Только, если смесь проходит испытания, предлагаемые ГОСТ, ее можно в полной мере считать рабочей и принимать в производство.

Арболит – пример удачного сочетания органического наполнителя и неорганического вяжущего. И как для всех видов бетона, состав в значительной мере определяет качества конечного продукта.

О том, как подобрать состав арболита и замесить ингредиенты для постройки гаража, узнаете из видео ниже:

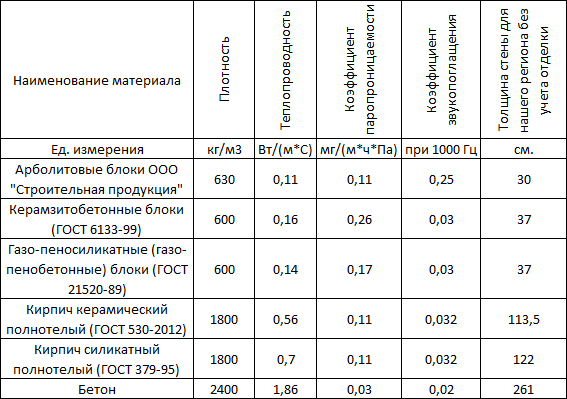

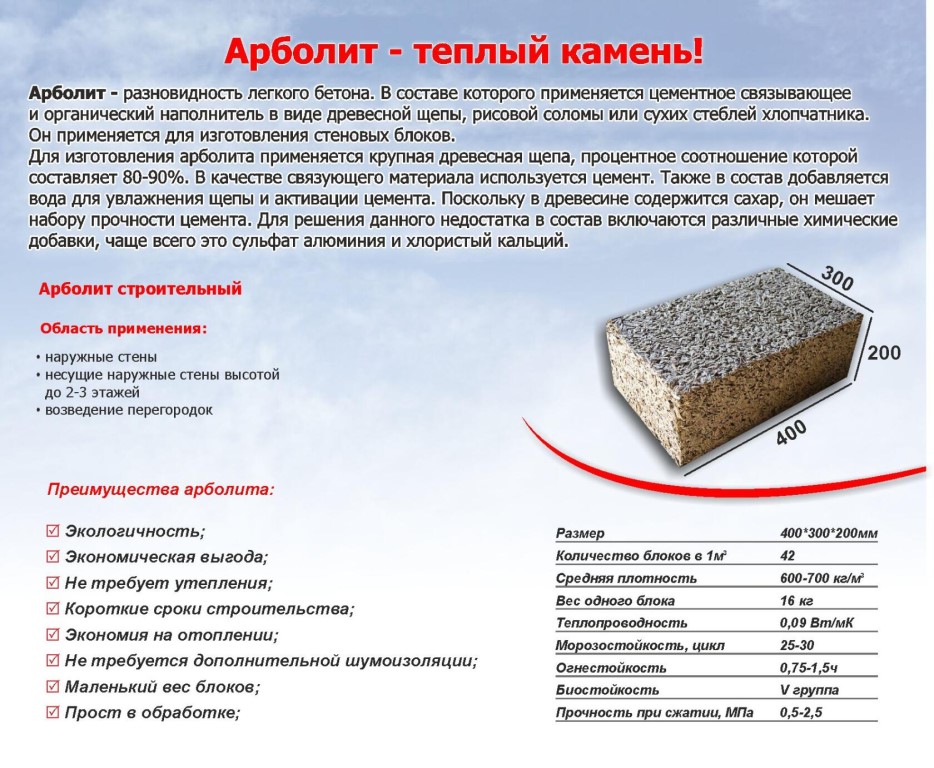

Технические характеристики

При соблюдении технологического процесса приготовления смеси арболита и подготовки ингредиентов согласно ГОСТ, блоки арболитовые обладают следующими показателями.

- Теплопроводность — показатели равны 0,07 – 0.17 ватт/(м*С), что делает арболит отличным теплоизоляционным материалом.

- Прочность – от 20 до 35 кг/см2. Блоки имеют разделение по маркам прочности – М5, М10, М15, М20, М25 и М50. Арболит марки М5 – 15 относится к теплоизоляционному виду, М20 – 50 используется для монтажа несущих конструкций.

- Морозостойкость – F25 – F50, постройки выдерживают до 50 циклов замораживания – размораживания, отлично переносят перепады температур и подходят для строительства в северных широтах.

- Биостойкость – арболит относится к 5 группе биостойкости, не гниет, устойчив к возникновению плесени и грибка.

- Плотность блоков составляет от 400 – 850 кг/м в кубе.

- Упругость – от 250 – 2300 МПа, блоки арболита не трескаются, сохраняют свою форму даже при нагрузках на растяжение.

- Водопоглащение – арболит, к сожалению, плохо переносит влагу, показатель водопоглащения равен 40 – 85%.

- Прочность арболита — показатели прочности на сжатие составляют 0,5 – 5МПа, на изгиб они равны 0,7 – 1Мпа.

- Усадка – арболит практически не имеет усадки, показатели незначительны — всего 0,4-0,5%.

- Устойчивость к огню – время выдержки открытого огня без потери свойств — 0,75 – 1,5 ч. Арболитовые блоки относятся к 1 группе горючести и считаются трудновоспламеняемым материалом.

- Звукоизоляция — 0,17 – 0,6, хорошо пористая структура блоков подавляет шумы и делает арболит звукоизоляционным материалом.

- Легкость – арболит за счет своего состава относится к группе легких бетонов и позволяет снизить нагрузку на фундамент здания.

- Паропроницаемость – показатели арболита почти идентичны показателям натурального дерева, вследствие этого в помещении из арболитовых блоков всегда поддерживается оптимальный микроклимат и влажность.

Как сделать самостоятельно

Описание арболита – что это за материал

В составе содержится раствор цемента, стружка дерева и другие компоненты. Из полученной смеси получается легкая конструкция. Материал рассчитан на строительство малоэтажных зданий из-за невысокой прочности. Обладает упругостью, способностью выдерживать большие нагрузки, в том числе массивные плиты перекрытия, прекрасно «дышит», высокоэкологичен и сохраняет тепло.

На кладку, выполненную из блоков, легко наносится штукатурка, закрепляются гипсокартонные листы.

Преимущества и недостатки

- Прочность на изгиб высокая. При погрузке, разгрузке, эксплуатации и перевозке не трескается.

- Поглощение звука. При частотах звука от 125 до 12000 Гц, коэффициент звукопоглощения от 0,17 до 0,5 единиц.

- Невысокая теплопроводность. То есть должный температурный режим в доме поддерживается.

- Трудносгораемость. Блоки из щепы не поддерживают горения.

- Простота обработки. В стройматериале совмещены два свойства: высокая прочность и простота обработки.

- Пластичность. Образовавшиеся деформации легко устраняются.

- Не гниет. На арболитовых блоках не образовывается грибок.

- Обладает воздухопроницаемостью.

- Небольшой вес. Этот критерий снижает требования к фундаментам.

- Невысокая себестоимость материала.

- Для помещений с высокой влажностью применять нельзя.

- Неустойчив к влиянию агрессивных сред.

- Выполняется дополнительная отделка цоколя.

- Геометрические размеры отклоняются от основных от 0,5 до 1,5 см.

Плотность арболита

По назначению материал условно делят на 2 типа:

- теплоизоляционный;

- конструкционный.

Определяющим фактором является плотность изделия. Считается, что блоки с плотностью до 500 кг/м3 не подходят для использования в составе несущих конструкций. Но они могут применяться для теплоизоляции при возведении наружных стен в строениях, где нагрузка от кровли или перекрытий воспринимается колонами или другими элементами.

Типичными для конструкционных блоков являются значения плотности из интервала от 550 до 700 кг/м3. Но можно купить изделия и с плотностью до 850 кг/м3. Слишком высокие величины указывают на хорошую несущую способность элементов, но уступают более легким в теплоизоляционных качествах. Плотность материала замеряется при установившейся массе, когда блок прекращает терять влагу.

Стены из литого арболита могут иметь плотность порядка 300 кг/м3, но по несущей способности не уступают сложенным из камней с плотностью 550 кг/м3.

Это интересно: Блоки ФБС — размеры и характеристики строительного материала

Достоинства и недостатки материала

Сделать арболитовые блоки своими руками в домашних условиях несложно. Для этого достаточно залить формы предварительно подготовленным составом.

Технология отличается простотой. Для этого достаточно ознакомиться с пропорциями. Процедуру можно провести самостоятельно, что поможет сэкономить средства на транспортировке строительных материалов.

Перед тем как начинать делать арболит, нужно ознакомиться с его преимуществами. Какие же плюсы имеет вещество? К ним относят следующее:

- Многофункциональность. Материал можно применять для разных видов строительных работ. При этом ему удается придавать требуемую форму путем распила.

- Экономичность. Продукция фактически получается из отходов. Потому производство арболитовых панелей имеет низкую себестоимость. К тому же материал отличается прекрасными теплоизоляционными свойствами. Это дает возможность экономить на отоплении.

- Жаропрочность. Арболит устойчив к огню, несмотря на высокое содержание древесины.

- Устойчивость к микроорганизмам. Это актуально лишь при правильной обработке.

- Высокий уровень звукоизоляции.

- Однородность и небольшой вес. Это очень актуально при строительстве дома на проблемном участке или в зоне с высокой сейсмической активностью.

- Прекрасная фиксация крепления и легкой арматуры. Дом из арболита легко может простоять много лет.

Плюсами материала считаются устойчивость к внешним факторам и легкость.

Плюсами материала считаются устойчивость к внешним факторам и легкость.

Перечень недостатков является сравнительно небольшим, однако его обязательно нужно учитывать при изготовлении арболитовых блоков своими руками. Итак, к основным минусам относят следующее:

- Высокий уровень поглощения влаги при нарушении технологии изготовления материала. Вещество требует хорошей гидроизоляции, иначе конструкция быстро разрушится.

- Предпочтительное применение в регионах с преобладающими заморозками.

При изготовлении арболита своими руками в домашних условиях обязательно соблюдать пропорции. Только в этом случае получится сформировать крепкие блоки с уникальными свойствами.

Пропорции смеси на 1 м3

Состав арболита, пропорции составляющих подбираются с учетом желаемой прочности блоков.

В среднем применяют следующие пропорции арболита:

- вяжущее вещество — 1,5 объемной части;

- наполнитель — 1 часть;

- вода с растворенными химическими добавками — 2 части.

Вычислить объем необходимых материалов поможет нижеприведенный состав блоков, возьмём пропорции арболита на 1 куб:

- химические добавки — 8-10 кг;

- цемент — 400 кг;

- щепа — 250 кг.

Более конкретно арболит, состав пропорции на 1 м3, зависит от марки конечного продукта.

Арболит делится на 2 разновидности:

- теплоизоляционный — марки М5-М15;

- конструкционный (пригоден для строительства несущих стен зданий высотой до 3 этажей) — М25-М50.

Рецепт приведен в таблице:

| Класс/марка | Портландцемент М400, кг | Щепа, кг | Вода, л |

| Теплоизоляционный | |||

| В0,35/М5 | 280 | 170 | 300 |

| В0,75/М10 | 300 | 190 | 430 |

| В1,0/М15 | 320 | 210 | 360 |

| Конструкционный | |||

| В2,0/М25 | 380 | 230 | 440 |

| В2,5/М35 | 400 | 250 | 480 |

Как корректировать состав

Изменения в рецептуру вносят в случае несоответствия стандарту марки цемента или влажности щепы.

Перерасчет вяжущего вещества осуществляют с применением коэффициентов для:

- 1,05 -М300;

- 0,96 — М500;

- 0,93 — М600.

В таблице приведены нормы сухого древесного наполнителя. В реальности щепа поступает в работу влажной. Значит, табличное значение надо увеличить.

Для этого надо:

- % влажности разделить на 100%.

- К полученному числу прибавить 1.

- Норму щепы умножить на расчетный коэффициент.

Пример:

Влажность щепы составляет 30%.

30%:100%=0,3

0,3+1=1,3

В случае с арболитом М35 наполнителя потребуется 250х1,3=325 кг.

Рецептура состава и расход составляющих на 1 куб арболита

Пропорции для замеса всех компонентов между собой такие:

цемент : наполнитель : вода с внесенными химикатами — 1 : 1 : 1,5.

В таблице приведены примерные значения расхода цемента, щепы и добавок в зависимости от плотности блока из расчета на 1 м 3 готовой продукции:

| Назначение | Класс блока по прочности | Щепа, кг | Цемент, кг | Хлористый кальций, кг | Вода, л |

| Теплоизоляция наружных ограждений | В0,75 | 180…190 | 280…300 | 8 | 330…360 |

| Теплоизоляция кровли, полов | 1,0 | 200…210 | 300…330 | 8 | 360…390 |

| Хозпостройки, одноэтажные дома | 1,5 | 220…230 | 330…360 | 8 | 390…430 |

| Двухэтажные коттеджи | 2,5 | 240…250 | 360…390 | 8 | 430…480 |

Для изготовления блоков нужна хорошо высушенная щепа, цемент марки от М300 и выше — для устройства теплоизоляции, от М 400 — для стеновых камней.

Химические добавки составляют 2–4% от общей массы. Применяются следующие пропорции добавок:

- хлорид кальция и сульфат алюминия в соотношении 1:1 – менее 4% от массы цемента;

- хлорид кальция и сульфат натрия в соотношении 1:1 – менее 4%;

- хлористый алюминий и сульфат алюминия в соотношении 1:1 – менее 2%;

- хлорид кальция и хлористый алюминий в соотношении 1:1 – менее 2%.

Силикаты натрия или калия используют в аналогичных пропорциях.

Кратко о технологии и рецептуре

Щепа и цемент смешиваются до однородного состава, причем важно, чтобы цемент не осел вниз емкости. Затем смесь затворяют водой с растворенными химическими добавками

Полученный арбобетон разливают по формам в течение получаса.

При промышленном производстве используют вибростолы и разъемные формы, при построечном изготовлении смесь готовят в бетономешалке, в формы заливают послойно с трамбованием. Затвердение смеси происходит в форме в течение суток, затем блоки выставляют на дозревание.

При изготовлении блоков своими руками главное — соблюдение пропорций и использование качественных исходных компонентов.

Из чего делают щепу для арболита

Древесина для арболита подойдет практически любая. Лучшим вариантом будет использование хвойных пород (например, сосна, ель) или твердолиственных пород (например, береза, дуб, тополь, осина). Категорически нельзя использовать лиственницу, бук (из-за повышенного содержания вредных для цемента веществ — сахаров), также нельзя использовать свежесрубленную древесину, она должна полежать 3-4 месяца.

Для производства щепы в ход идут любые отходы лесозаготовок (сучья, ветки, верхушки деревьев), отходы деревообработки (горбыль, остатки оцилиндровки), вторичные отходы (деревянная мебель, паллеты и др.). Объем древесного заполнителя должен содержать не больше 10% примеси коры, не больше 5% хвои и листьев от массы сухого заполнителя.

Почему хвоя лучше? Древесина содержит вещества, которые вредно влияют на характеристики арболита, особенно на прочность: различные группы сахаров, крахмал, экстрактивные вещества. Их содержание в хвойных породах деревьев меньше, чем в твердолиственных и других породах. В любом случае заполнитель, производимый из вышеперечисленных пород, нуждается в дальнейшей подготовке и обработке. Просто на выведение сахаров из заполнителя твердолиственных пород деревьев, в отличие от хвойных, потратится немного больше усилий и компонентов.

Химический состав пород древесины

Преимущества и недостатки

При постройке дома из арболита нужно учитывать его высокую гигроскопичность

При постройке дома из арболита нужно учитывать его высокую гигроскопичность

К преимуществам утеплительного материала этого класса относят:

- низкую теплопроводность, позволяющую экономить на используемом строительном материале;

- высокие прочностные показатели;

- хорошие звукоизоляционные характеристики;

- малый вес и простоту укладки;

- экологичность.

По своим прочностным характеристикам этот утеплитель напоминает строительные блоки на основе пенных и газообразных веществ. Из-за входящей в его состав древесины арболит более пластичен. При значительных по величине нагрузках он не растрескивается, а только деформируется, что является бесспорным преимуществом при его сравнении с другими материалами.

Среди недостатков утеплителей этого класса отмечаются:

- невозможность обустройства на них мощного армирующего пояса и перекрытий;

- горючесть – при длительном контакте с огнем он обугливается и деформируется;

- высокий уровень гигроскопичности – материал впитывает по объему до 80 процентов влаги.

Состав

Ингредиенты, входящие в состав материала, разделяются на 4 типа:

Органический наполнитель (щепки, солома, опилки);

- Пластификаторы и присадки;

- Очищенная вода;

- Портландцемент.

Органический наполнитель

В основном производители используют в этом качестве щепу деревьев хвойных пород, тополя, бука и березы, но ГОСТом допускается применение и других компонентов:

- Опилки;

- Обрези сучков и веток с листьями;

- Сено;

- Стебли хлопчатника, льна, конопли и т.п.

Ингредиенты должны быть очищены от примесей и грязи, тщательно высушены и обработаны специальными антисептическими составами. Нормативами разрешается использование до 5% листьев и 10% коры от общей массы наполнителя, но для получения арболита высокого качества лучше полностью избежать этих компонентов.

К щепе предъявляются строгие требования:

- Щепки должны иметь игольчатую форму;

- Ширина от 10 мм до 12 мм;

- Толщина — 2 — 3 мм;

- Длина — 15 – 25 мм.

На подготовку щепы отводится несколько месяцев, ее тщательно просеивают, высушивают на открытом воздухе. Затем обрабатывают антисептиками, которые уничтожают микроорганизмы и покрывают составами, защищающими опилки от воды, потом материал снова сушат, регулярно перемешивая.

Химические пластификаторы и присадки

Для улучшения характеристик готового продукта, таких как биостойкость, водо- и огнеустойчивость, во время замешивания раствора арболита в состав добавляются специальные присадки.

- Жидкое стекло –увеличивает водостойкость готового изделия;

- Известь гашенная – расщепляет органические сахара и имеет антисептическое действие;

- Кальций хлористый – убивает находящиеся в древесине микроорганизмы, препятствует гниению опилок и возникновению плесени;

- Силикат-глыба;

- Алюминий сернокислый – уменьшает время набора прочности блока.

Кроме того, химические добавки позволяют ускорить затвердевание раствора, помогают регулировать пористость арболита и улучшают показатели адгезии щепы с цементом.

Вяжущие компоненты

В качестве вяжущего элемента для арболита выступает портландцемент высокого качества. Для изготовления теплоизоляционных блоков используется цемент марки М300, для конструкционных — от М400 и выше.

Так же производители могут взять как альтернативу цемент на минеральной основе или сульфатостойкую сухую смесь цемента.

При изготовлении арболита по стандартному рецепту, соблюдаются следующие пропорции:

- Щепа — 1 часть;

- Цемент — 1 часть;

- Раствор воды с присадками – 1,5 части.

Влагопоглощение арболита

В характеристиках арболита указывают величину водопоглощения до 85 % для теплоизоляционных блоков и до 75 % для конструкционных. Эти значения требуют осмысления. Структура блока представляет собой склеенные цементным камнем разрозненные зерна щепы. Они ориентированы относительно друг друга случайным образом.

Вода, наливаемая на поверхность блока, свободно протекает сквозь него. Естественно, что при окунании вода способна вытеснить большой объем содержащегося внутри блока воздуха. Если блок вытащить из воды, вода вытекает, а цементный камень быстро высыхает.

Если поливать ничем не закрытую стену из арболита с внешней стороны водой, есть вероятность увидеть ее и внутри. Поэтому материал не используют без фасадной отделки. Для арболита рекомендуют отделку штукатурными растворами или устройство навесных фасадных систем.