Самодельный станок для заточки ножей

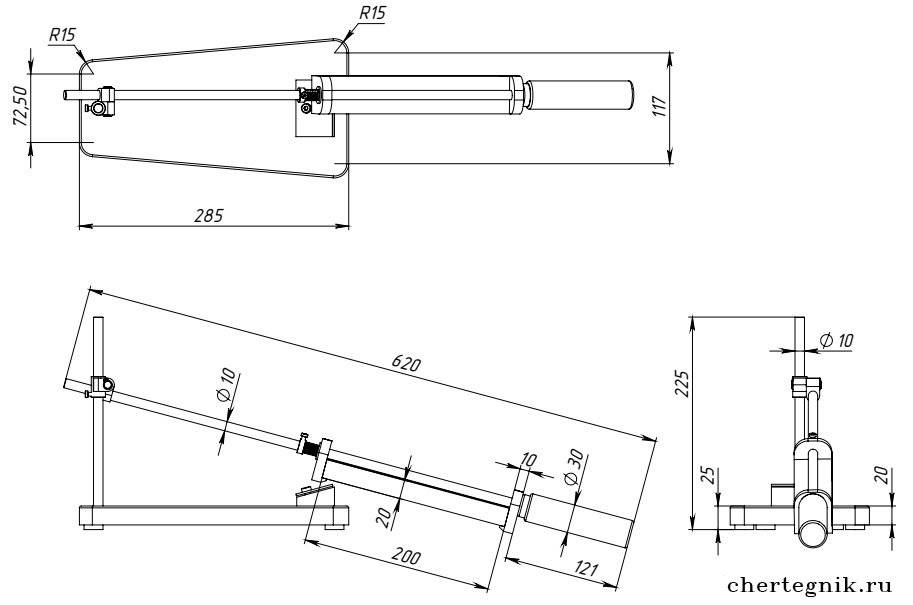

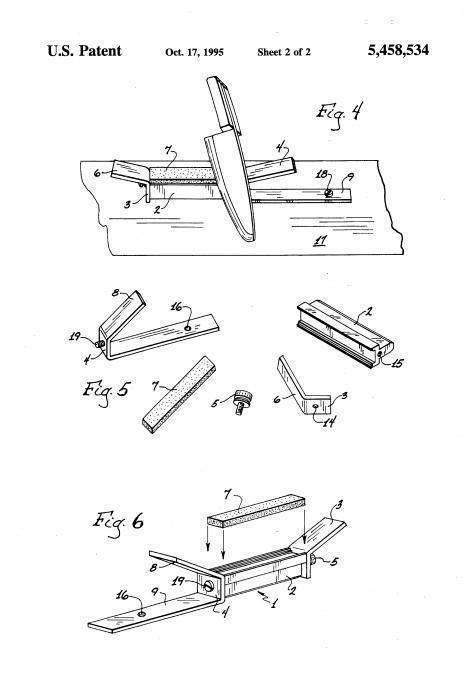

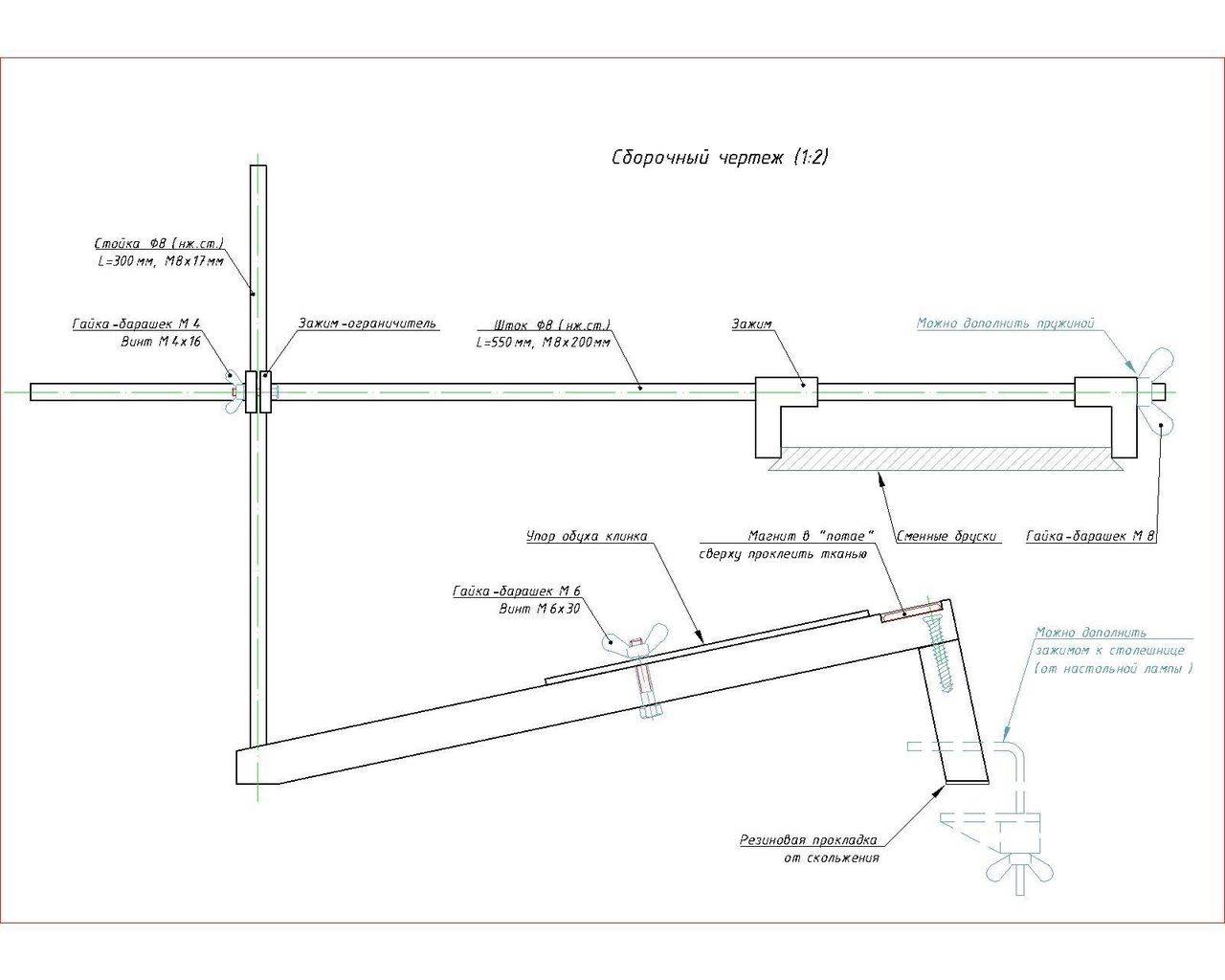

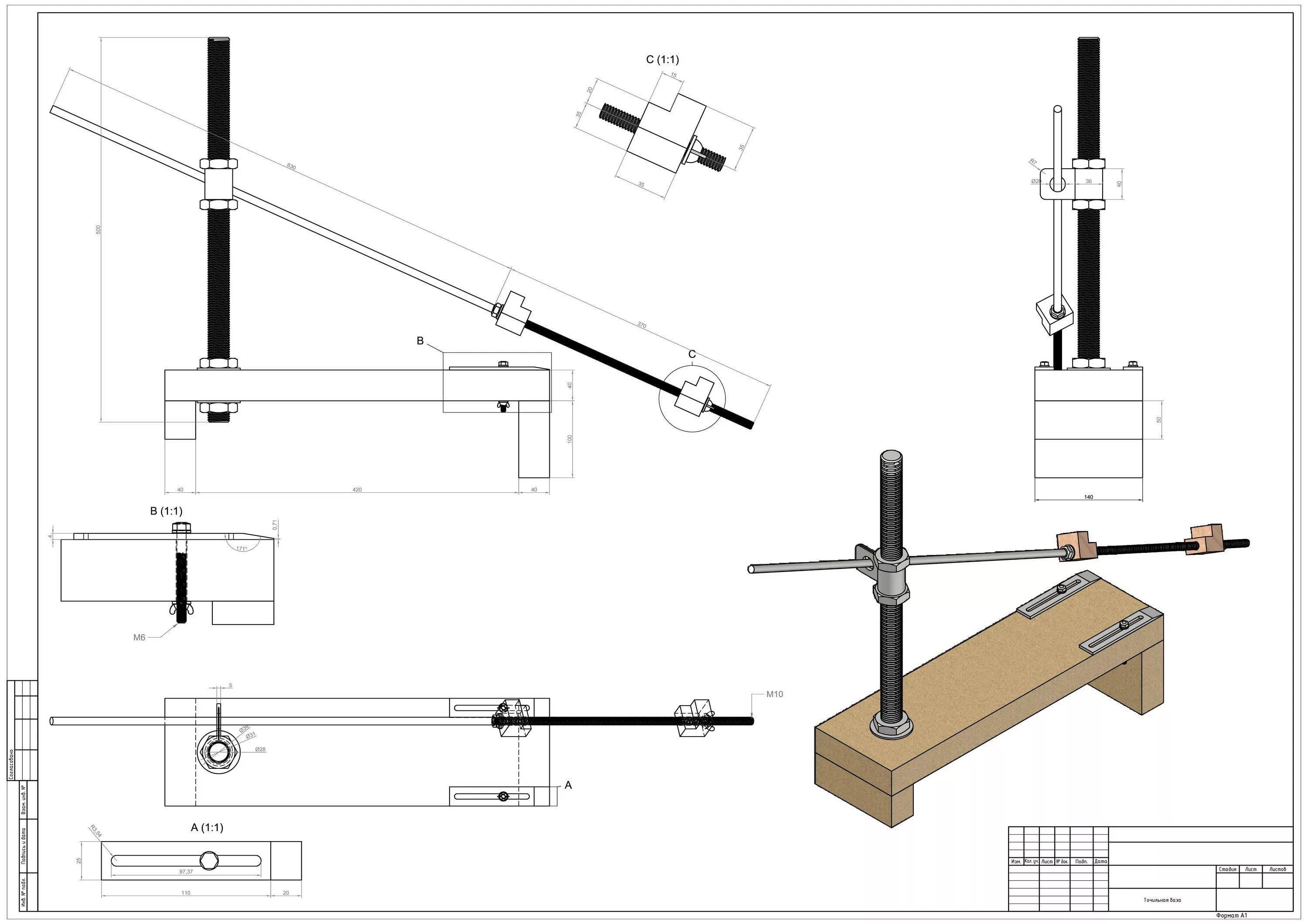

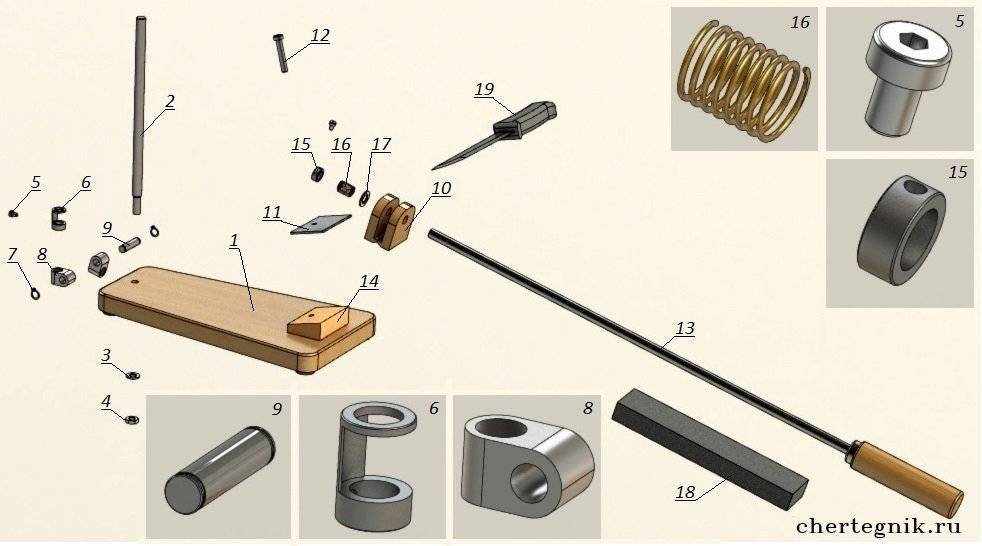

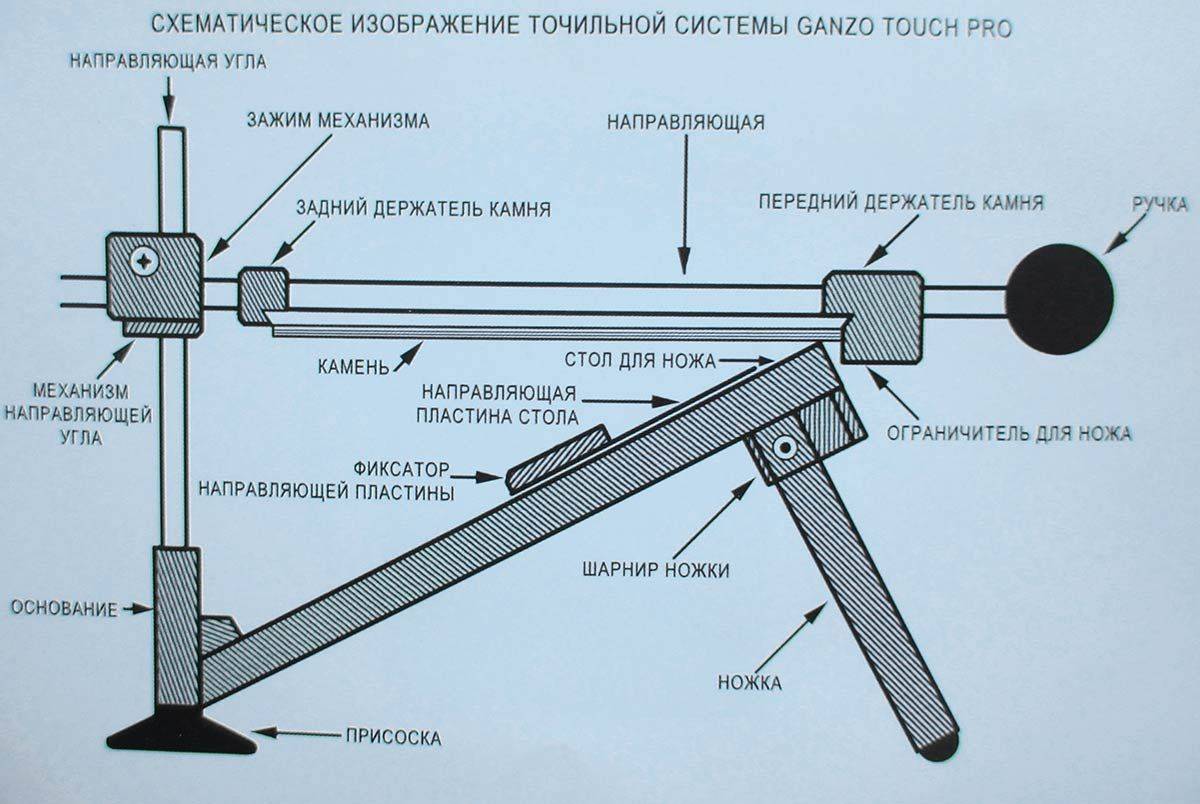

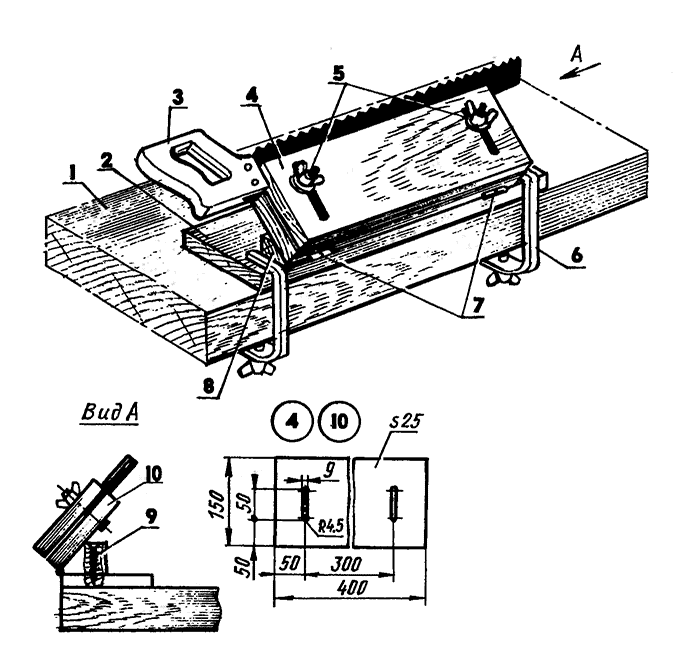

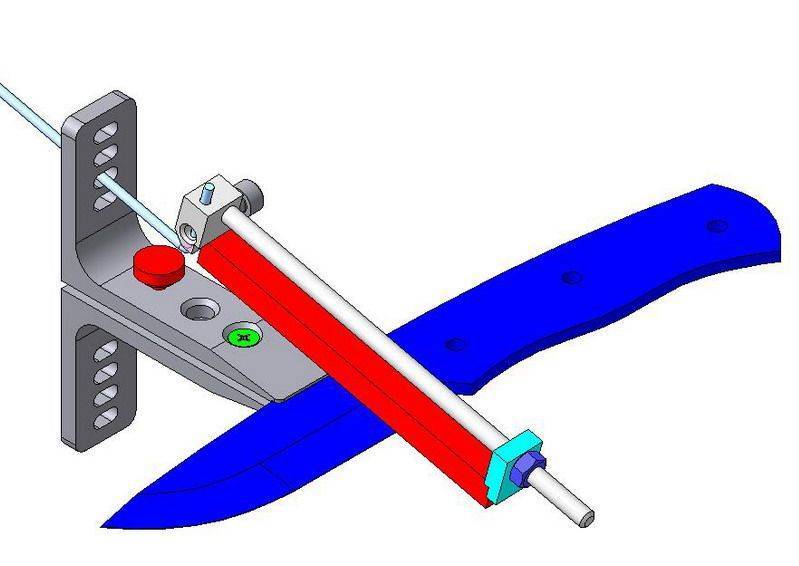

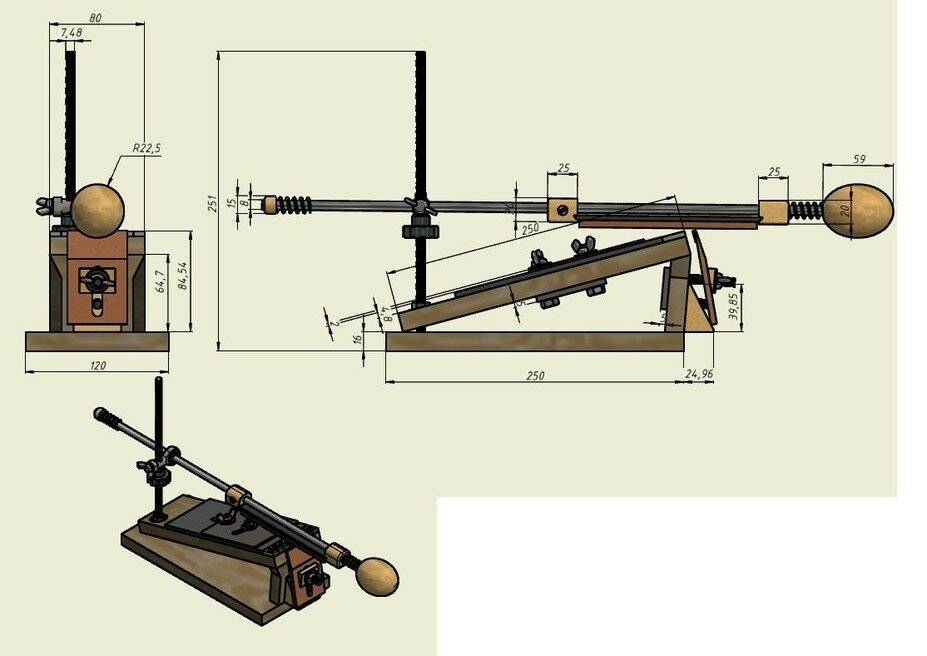

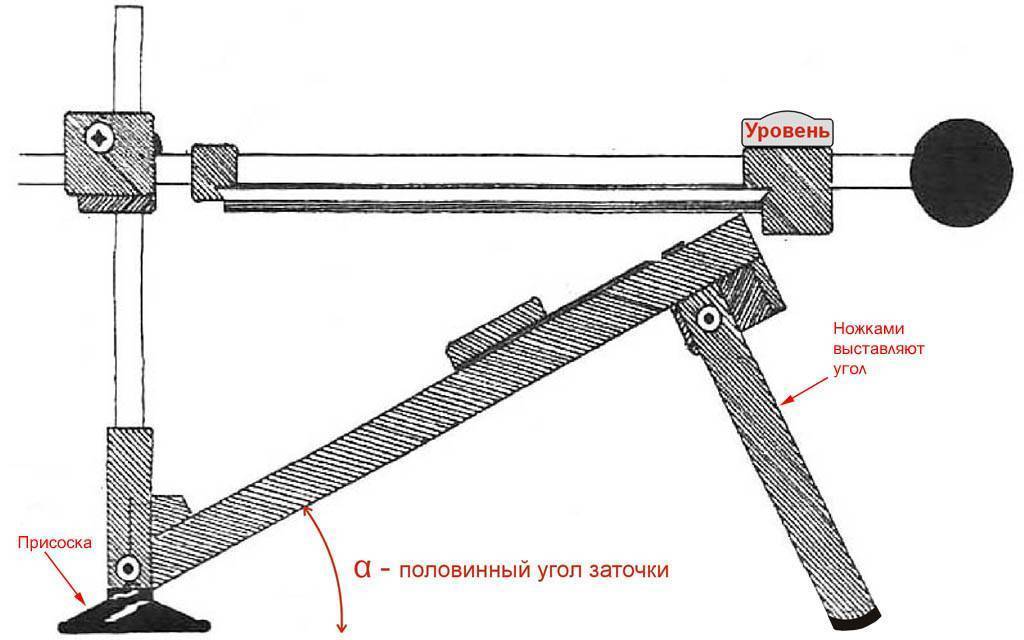

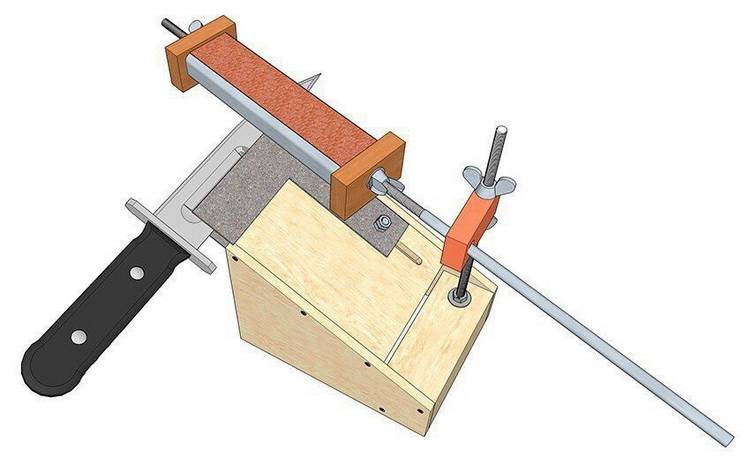

Изготовление самодельных станковЧертеж устройства станка.

Например, очень часто можно столкнуться с необходимостью приведения в порядок только определенных инструментов. Это могут быть сверла, фрезы, пилы или же фуговальные ножи.

В каждом конкретном случае необходим отдельный подход. Самостоятельная сборка станка позволит сделать удобный агрегат для работы с определенными элементами.

Кроме всего прочего наличие точильных агрегатов существенно сэкономит расходы, направленные на покупку новых ножей либо на их восстановление в сторонних мастерских.

Если же необходимо профессионально точить перечисленные выше инструменты, тогда все-таки следует отдать предпочтение покупным устройствам. Они являются более продуманными и проработанными.

Кроме того покупка в магазине гарантирует то, что аппарат будет решать поставленные задачи продолжительный срок. Также следует вспомнить о степени автоматизации. Конечно, в профессиональных устройствах применяется электроника, которую изготовить в домашних условиях без должного опыта просто невозможно.

Вариант 1

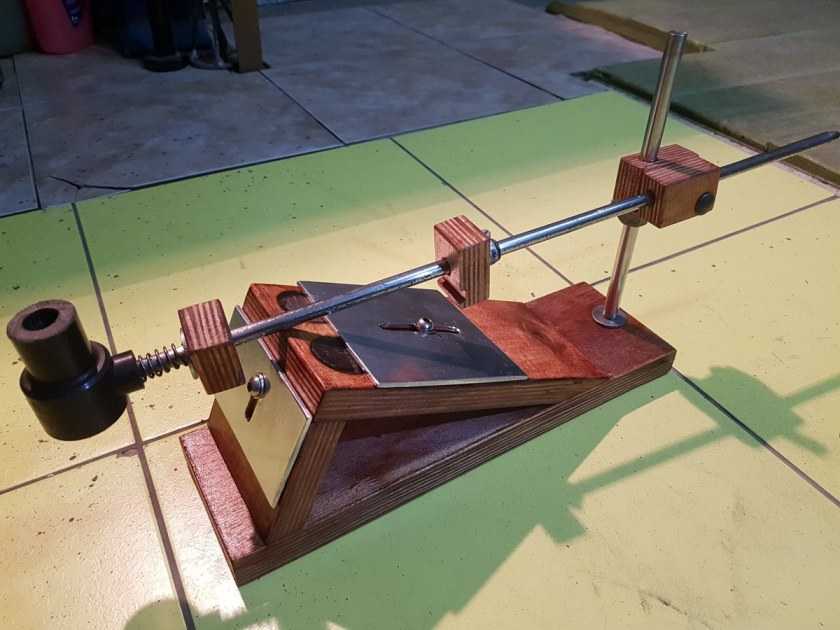

Самодельный станок

Одним из вариантов создания подобного устройства является использование двигателя с абразивным кругом, наждаком либо приспособлением для заточки с зафиксированным в нем ножом.

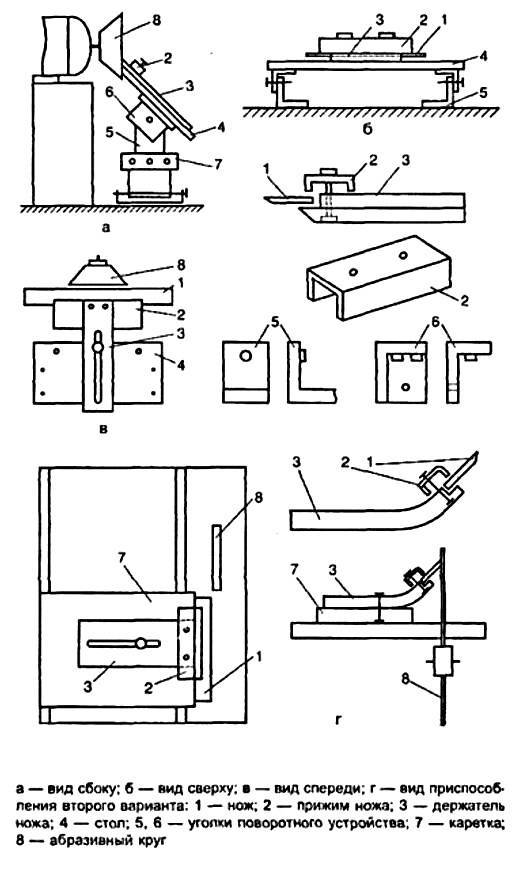

Самодельный станок для заточки строгальных ножей.

Изготовить данный аппарат можно частично из алюминия, металла и дерева. При этом используются подшипники и направляющие, сделанные из подручных материалов, например, уголков трубы или др.

При ровной установке ножей их можно затачивать на большом абразивном бруске. Если такового нет в наличии, следует использовать наждачную бумагу, наклеенную на ровную поверхность.

В зависимости от требований к конечному результату, можно варьировать скорость данного процесса. При наличии выщерблин необходимо предварительно использовать ленточно-шлифовальную машину, а в завершающем этапе обработать инструмент абразивным бруском либо самодельным из наждачной бумаги.

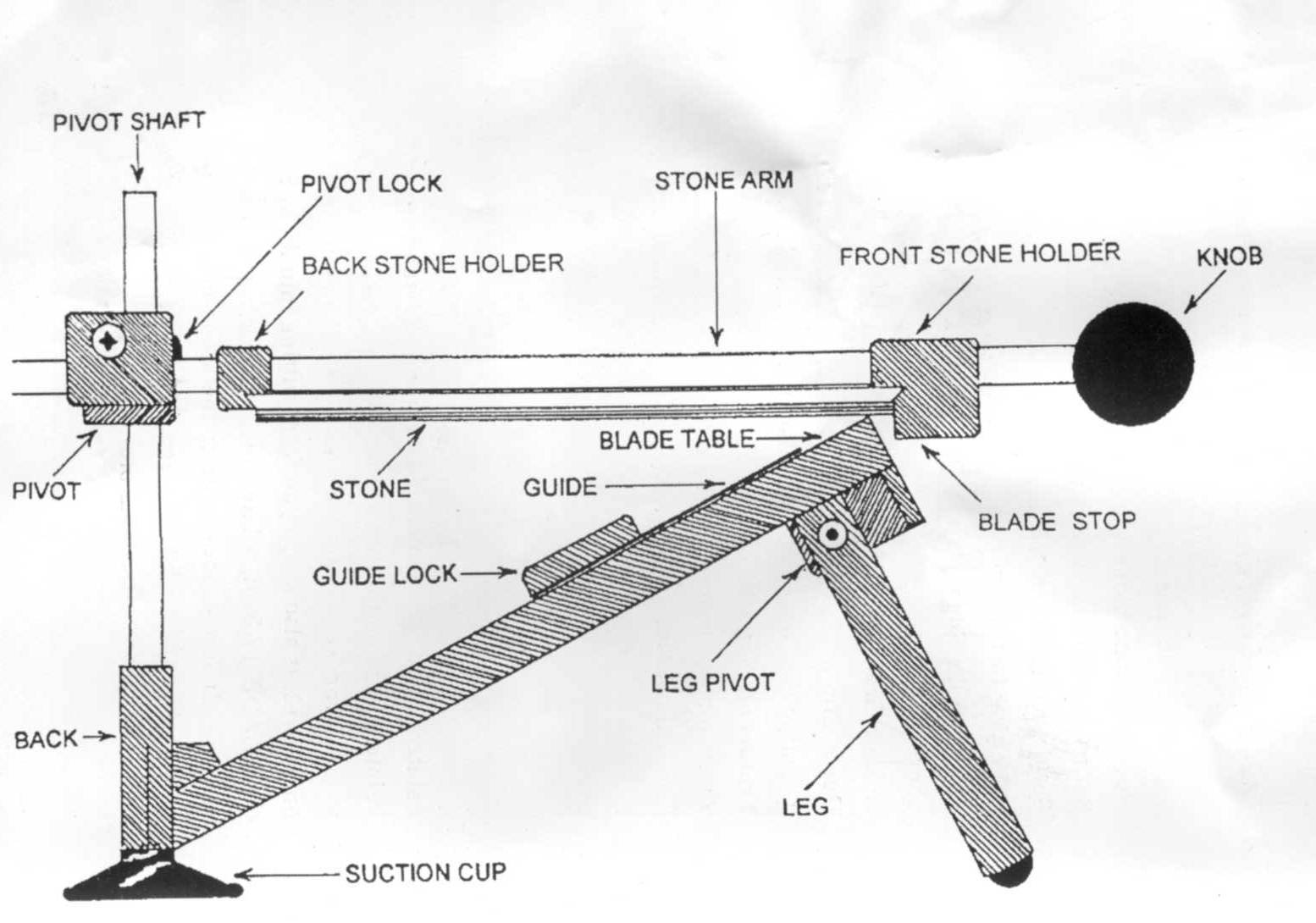

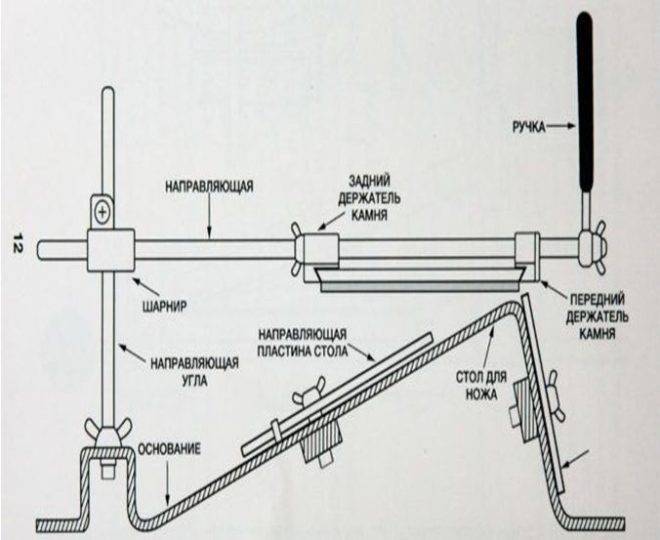

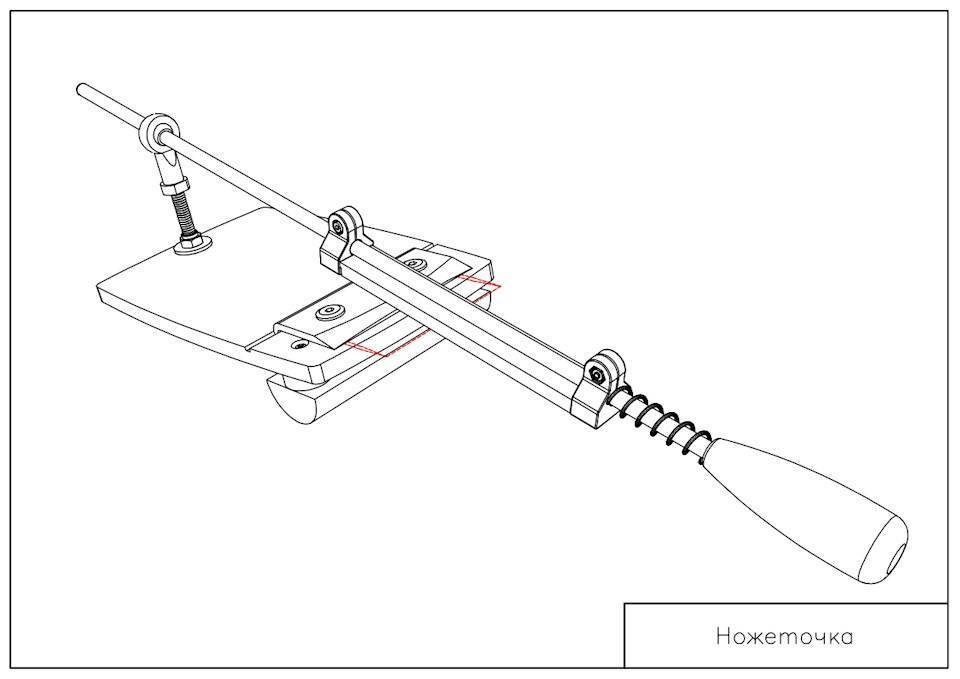

Брусок крепится к пруту, который вставляется в петлю подвижного фиксатора, расположенного на другом стержне. Недостатком данной конструкции является «гуляющий» угол из-за отсутствия жесткой фиксации.

Установка ножа осуществляется посредством двух стальных пластин, закрепленных на неподвижной площадке. Ослабив крепеж вставляют лезвие и зажимают его. Затем регулируют высоту бруска так, чтобы был выставлен требуемый угол.

Вариант 2

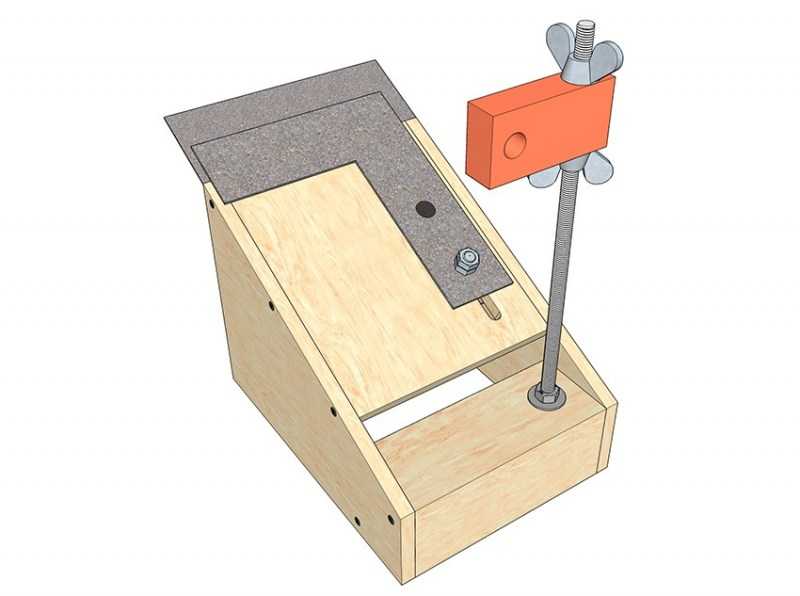

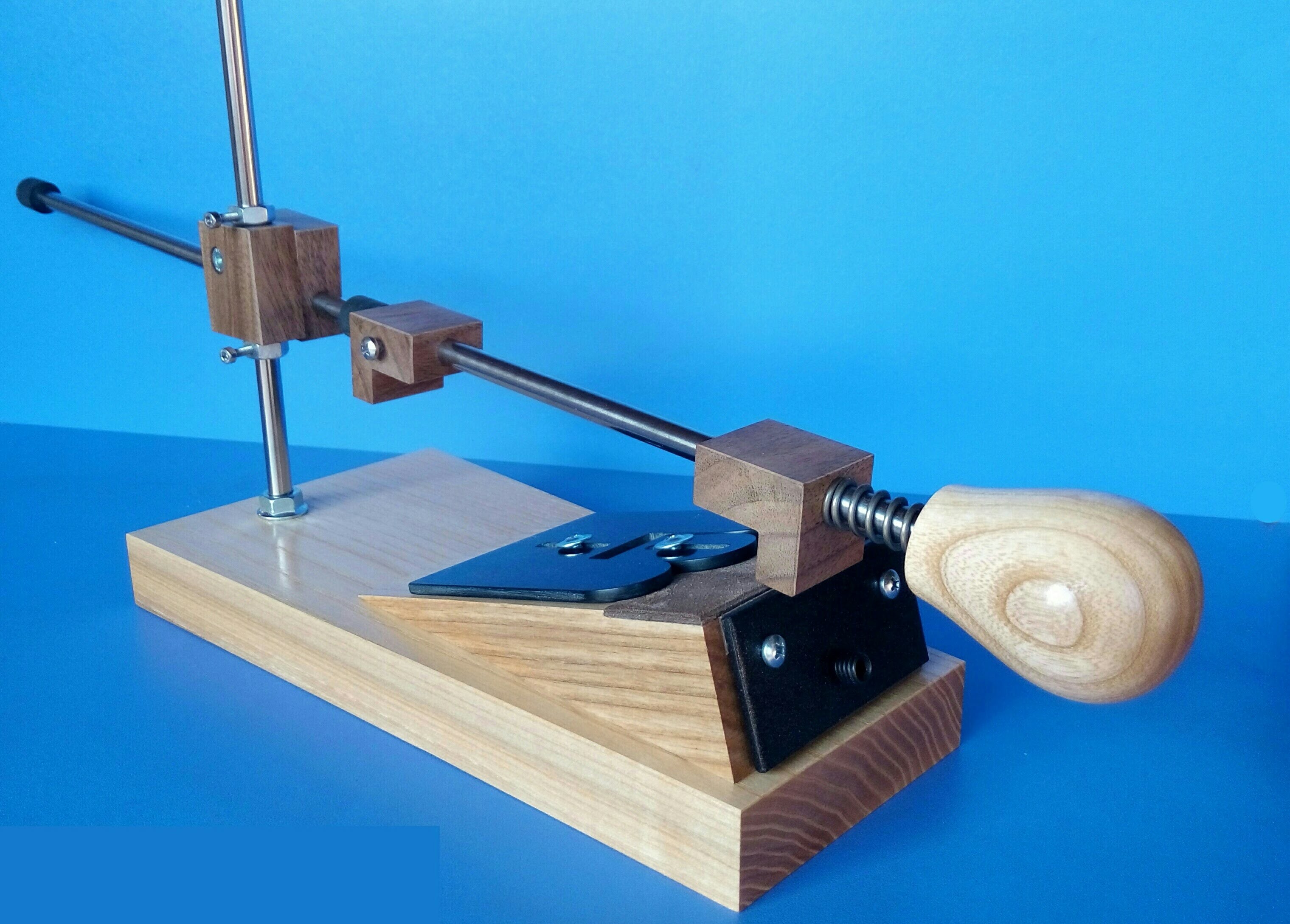

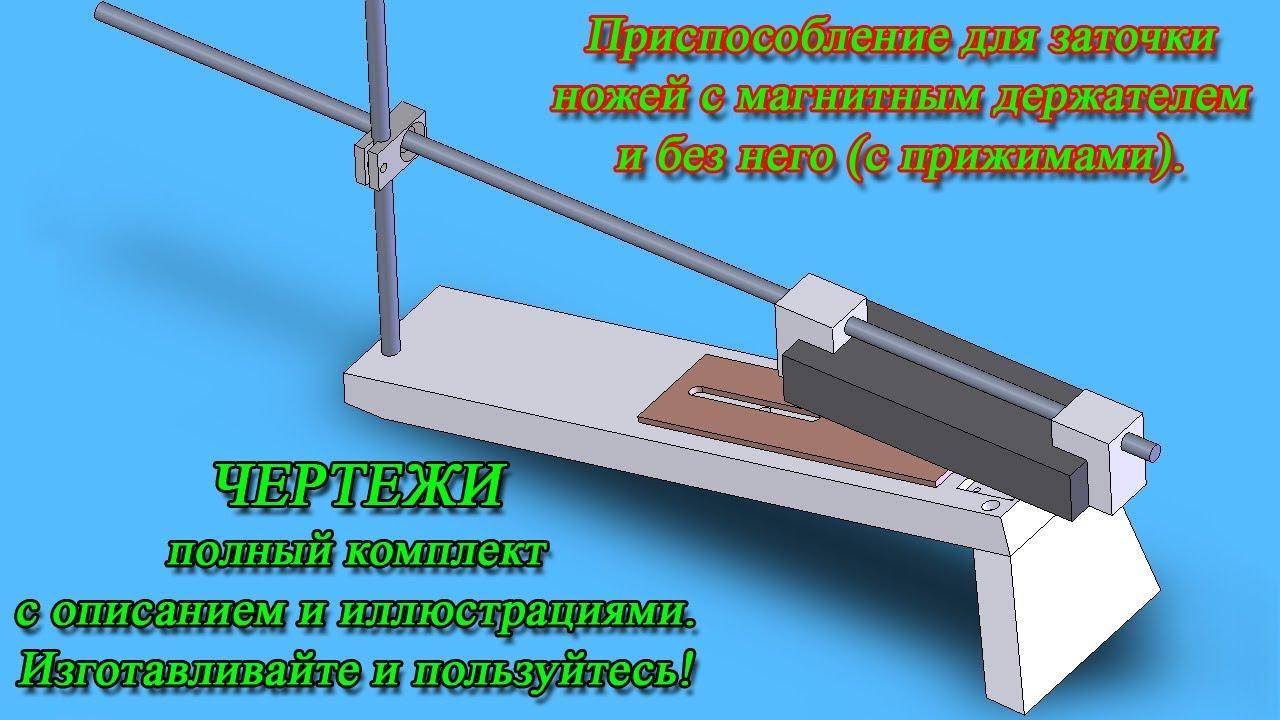

Второй тип конструкции предусматривает подвижную площадку, а также магнитный держатель. Этот вариант лишен недостатков предыдущего агрегата. Неподвижной в данном устройстве оказывается рама с бруском, определяющая угол.

Нож, в свою очередь, устанавливается на подвижном столике. Выбор держателя остается за мастером. Можно использовать магнитный тип или обычный, из металлических платин и «барашков».

Важное требование к такому оборудованию – движение столика с режущим инструментом по строго горизонтальной поверхности. В качестве нее лучше всего использовать полимерную или мраморную столешницу

Принцип заточки ножей на станке.

Как видите, самому сделать станок для заточки ножей не так уж и сложно. Если возникают какие-либо проблемы, можно всегда воспользоваться помощью обучающих видео из интернета. При правильном соблюдении всех инструкций изготовить подобное оборудование сможет каждый.

Как затачиваются ножи строгального станка?

Такие приспособления, как строгальные станки и рейсмусы, можно часто увидеть в загородных домах. Их посредством необработанный пиломатериал доводится до нужного состояния. Ножи этих приспособлений, как и любые другие, тупятся. Если вы пользуетесь ими часто, то лучшим выходом будет заточка ножей для строгального станка своими руками. Для изготовления точильного оборудования в домашних условиях потребуются различные материалы: металл, алюминий или дерево.

Держатель для ножей можно сделать из деревянного бруска. Сделав посредством дисковой пилы пропилы под 45 градусов, вы сможете произвести заточку ножей ленточной шлифовальной машиной или же большим бруском. Если последнего нет, то на гладкую поверхность из металла, дерева, ДСП или же стекла крепится наждачная бумага.

Держатели для ножей можно изготовить из подручных материалов. Оптимальным решением станет использование металлических уголков, которые имеют показатель 90 градусов. При размещении двух ножей по бокам угол заточки каждого будет равен 45 градусам. При помощи винтов можно закрепить ножи вторым уголком.

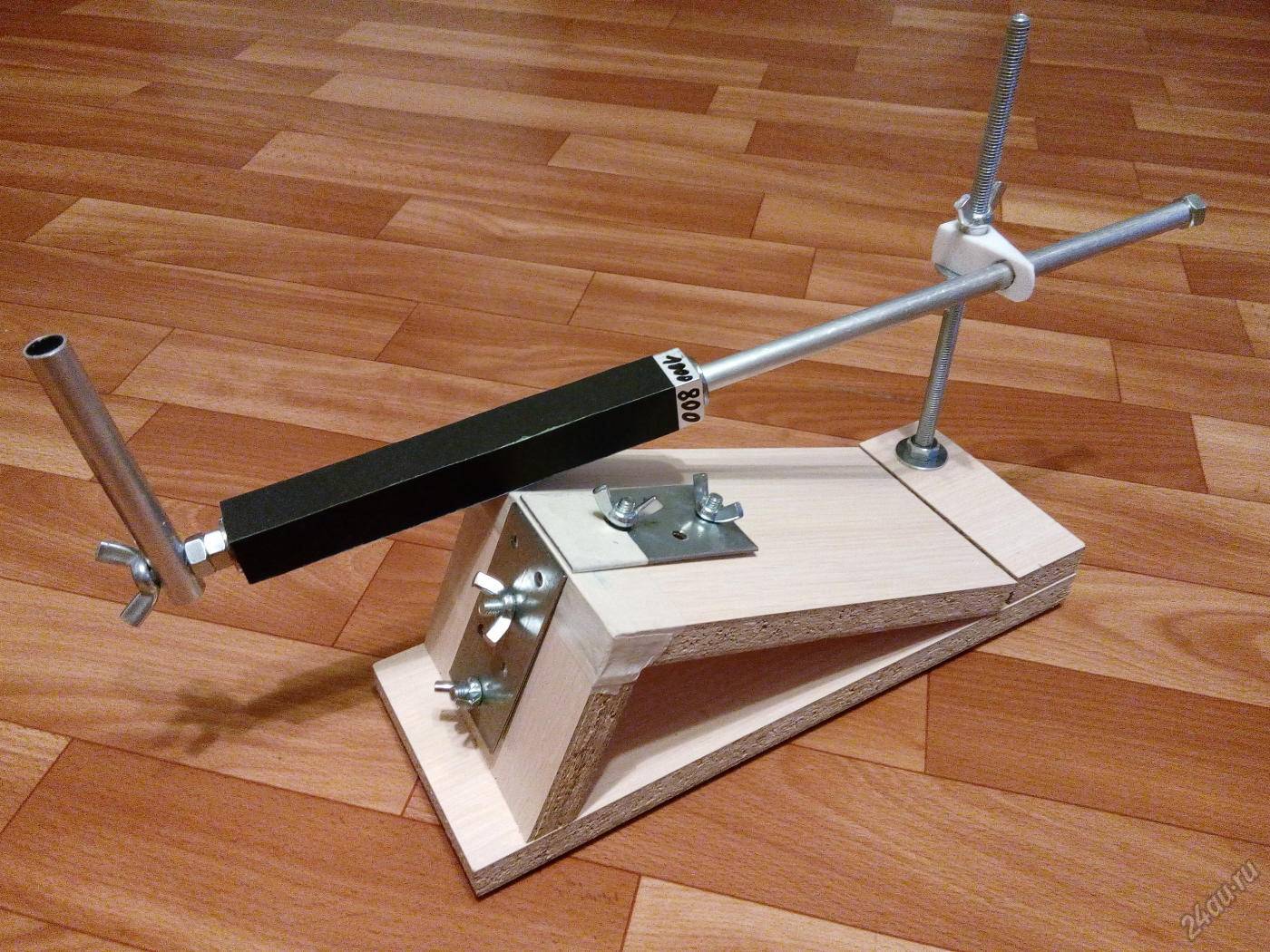

Простой самодельный станок

Самым распространённым вариантом станочной конструкции считаются 2 пары реек из дерева, которые скреплены между собой винтиками. Между такими деталями станочник устанавливает брусок.

Основная причина популярности использования ручного самодельного станка для заточки различных ножей — это его устойчивость. Во время работы станочная конструкция никак не движется по верстаку.

При фиксации брусочка слесарь пользуется опорными планками, которые находятся между деревянными элементами.

Однако подобный самодельный станок обладает такими недостатками:

Мастер выставляет лезвие к камню вручную. При продолжительной работе сложно уследить за углом заточки;

При изготовлении такой установки необходимо воспользоваться фиксирующим узлом. Станочная конструкция должна быть устойчивой, поэтому её нужно жёстко крепить на верстаке;

В процессе работы ослабевают стяжки и изменяется расположение брусочка.

Ещё одно преимущество подобной схемы-лёгкость изготовления. Такую станочную конструкцию чаще применяют при заточке ножиков для фуганка и для кухни.

Рейки из дерева могут быть различной толщины. При самостоятельном изготовлении простого заточного станка можно воспользоваться различными подручными компонентами.

При первичном изучении всех нюансов изготовления необходимо посмотреть тематические видео, в которых подробно описано, как сделать станок на дому.

Установка и монтаж электронных компонентов

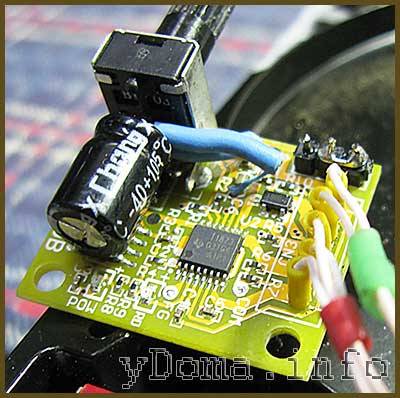

Пришло время разместить в корпусе винчестера контроллер, включатель и разъем подачи питающего напряжения. После определения мест установки этих элементов пришлось дорабатывать корпус и контроллер.

Так как контроллер по высоте не вмещался в корпус винчестера пришлось его доработать. Электролитический конденсатор емкостью 470 микрофарад на напряжение 16 В путем наращивания длины выводов был расположен соосно с регулятором скорости. С разъема снят пластмассовый корпус и укорочены штыри до высоты 3 мм. Провода к ним присоединены путем пайки. Вместо джампера припаяна перемычка из медной проволочки.

Так как высоту переменного резистора регулятора скорости уменьшить было невозможно, то в корпусе отверстие, в котором ранее располагался переходной разъем с магнитной головки, было расточено надфилем таким образом, чтобы в него поместился резистор и конденсатор. Контроллер был закреплен через втулку с помощью винта.

Тумблер включения был закреплен в просверленном для него сбоку отверстии гайкой. Разъем для подключения шнура от адаптера питания был закреплен в задней стенке корпуса с помощью термоклея. Подробно описывать технологию крепления электронных компонентов нет смысла, так как корпуса винчестеров отличаются и в каждом конкретном случае потребуется свое решение.

Основание

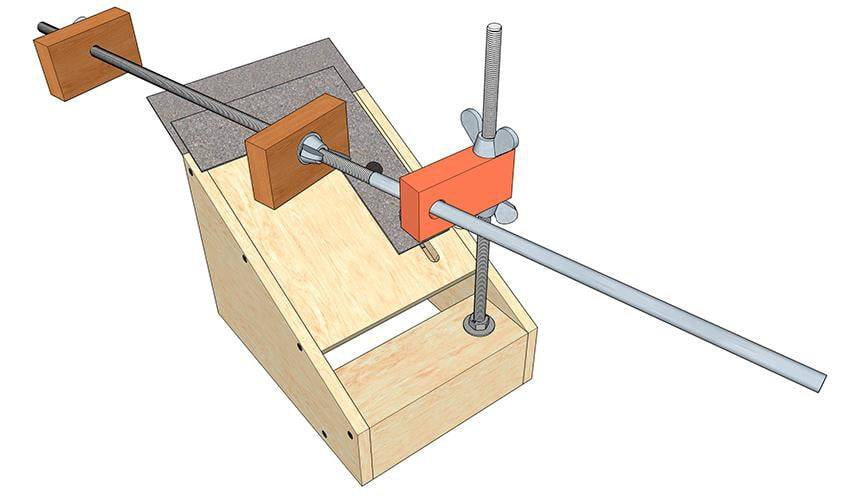

При изготовлении заточного станка на дому можно использовать различные детали. В частности, можно воспользоваться ламинированной ящичной фанеркой толщиной 12 мм, которую раньше применяли при создании корпусов радиотехники.

При сооружении на дому станка домочадец выполняет такие действия:

Выбирает основу для подобной установки, которое должно весить как минимум 5 кг. В противном случае на станке нельзя будет заточить рубящие приспособления и инструменты. Поэтому при изготовлении подобного оборудования квартирант использует различные стальные уголки размером 20х20 мм;

Далее, из фанеры выпиливает лобзиком 2 детали, которые имеют трапециевидную форму, основу — 170 на 60 мм, а высоту 230 мм. При резке слесарь делает припуск 0,7 мм на заточку торцов: они в итоге получаются прямыми и подходят по разметке;

Устанавливает между наклонными стенками по бокам 3 деталь — наклонную поверхность из фанеры таких размеров 230 х 150 мм.

В подобной ситуации трапециевидные бока находятся сбоку на прямоугольной поверхности.

В итоге получается основа — клин. В подобной ситуации в передней части образуется выступ наклонной поверхности размером в 40 мм;

Затем по боковым стеночным торцам слесарь отмечает рейсмусом 2 черты. При этом он отступает на половину толщины фанерки;

Далее, просверливает в досках по 3 отверстия для соединения частей конструкции шурупами;

Просверливает торцы наклонной поверхности и на какое-то время соединяет детали основы;

Сзади конструкции слесарь соединяет боковые стенки с помощью брусочка 60х60 мм, который крепится в торец двумя шурупами с 2 сторон; — делает в брусочке 10 мм щель.

В подобной ситуации он отступает 50 мм от центра — на 25 мм от края. Для сохранения вертикального положения, сначала сверлится не толстым сверлом с 2 краёв, а потом расширяется;

Затем на верху и снизу вкручивается в щель два резьбовых фитинга—футорки, а в фитингах — шпильку размером 10 мм, длина которой равна 250 мм.

При несовпадении резьб со шпильками регулируется нижняя футорка.

Типы точилок для ножей

Существует несколько типов точилок, которые отлично обрабатывают лезвие, но отличаются по материалу и эффективности использования. Рассмотрим популярные виды точилок и узнаем в чем их преимущества и недостатки.

Электрические точилки для ножей

Ранее электрические точилки применялись исключительно в местах общепита, либо производствах. Такие устройства имели достаточно большие габариты, но оттачивали лезвие ножа максимально быстро. Со временем начали появляться более компактные варианты электрических гаджетов, которые стали пользоваться популярностью в домашнем обиходе.

Точильный станок

Точильный станок представляет собой подставку с мотором, к которому с помощью хомута крепится сам маховик. При подключении к электричеству, точильный диск начинает вращаться с заданной скоростью. Достаточно аккуратно приложить острие ножа к точилке и в считанные секунды инструмент приобретет тончайшую грань. Как правило, поверхность точильного диска изготавливают из каменной пластины с, нанесенной на поверхность, алмазной крошкой.

Несмотря на внешнюю простоту, для затачивания ножей на данном устройстве требуется определенная сноровка. В противном случае можно окончательно испортить инструмент и даже получить травму.

Преимуществом точильного станка является универсальность. Устройство может обрабатывать не только кухонные ножи, но и садовый или строительный инструмент.

Автоматическая точилка

Автоматическая точилка имеет тот же принцип действия, что и станок, но гораздо компактнее по габаритам и предназначен исключительно для ножей и ножниц. Внешне прибор напоминает металлический брус с отверстиями разного размера, для всех типов ножей. Внутри точилки установлен абразивный диск, который вращается под действием электричества. Данный гаджет гораздо безопаснее в использовании и подходит для обработки ножей из керамики.

Ручные точилки для ножей

Наиболее демократичным и простым в применении вариантом являются ножные точилки ручного типа. Использование данного устройства не требует особых навыков и дополнительных усилий.

Мусат

Мусат представляет собой металлический стержень с едва заметным рубчиком, и оснащенный рукояткой. Устройство не требует определенной сноровки и довольно простое в применении. К тому же, точилка достаточно легкая и компактная. Заточка ножей таким устройством происходит следующим образом: кухонный прибор ставиться под углом 30 градусов поперек металлической пластины и обтачивается с обеих сторон

Обработка прибора мусатом – процесс быстрый, а вот эффект «остроты» длится совсем недолго. Данный инструмент идеален лишь для поддержания ножа в «рабочем» состоянии.

Точильный брусок

Точильный брусок – это самый давний способ заточки не только ножей, но и кос, серпов и прочих инструментов. Для наибольшей эффективности данное приспособление вымачивалось в воде за сутки до обработки инструмента. Нехитрое устройство представляет собой камень с алмазным или кремниевым напылением разной степени зернистости. Предварительно намоченный нож необходимо приложить под углом 20 градусов и обтачивать с каждой стороны по 7-8 раз. Для правильной обработки лезвий требуется определенная сноровка и умение

Об устройстве заточных станков

Устройство бытовых точил подчиняется следующим правилам.

- Основными деталями заточного станка являются станина и закрепленный на ней электродвигатель.

- На конечной части вала двигателя крепятся лимбы, а на нем — заточной и шлифовальный круги. По бокам, перед шлифовальным и заточным кругами находятся колонны с направляющими для регулировки горизонтальной подачи обрабатываемого инструмента. Продольная подача затачиваемой детали выполняется вручную: деталь перемещается в нужном направлении.

- Заточной и шлифовальный круги должны быть снабжены защитными кожухами.

- На корпусе устанавливается двухкнопочный выключатель.

- Масса станины должна быть такой, чтобы обеспечивалась устойчивость точила.

- Для уменьшения шума и вибрации станина оснащается резиновыми ножками.

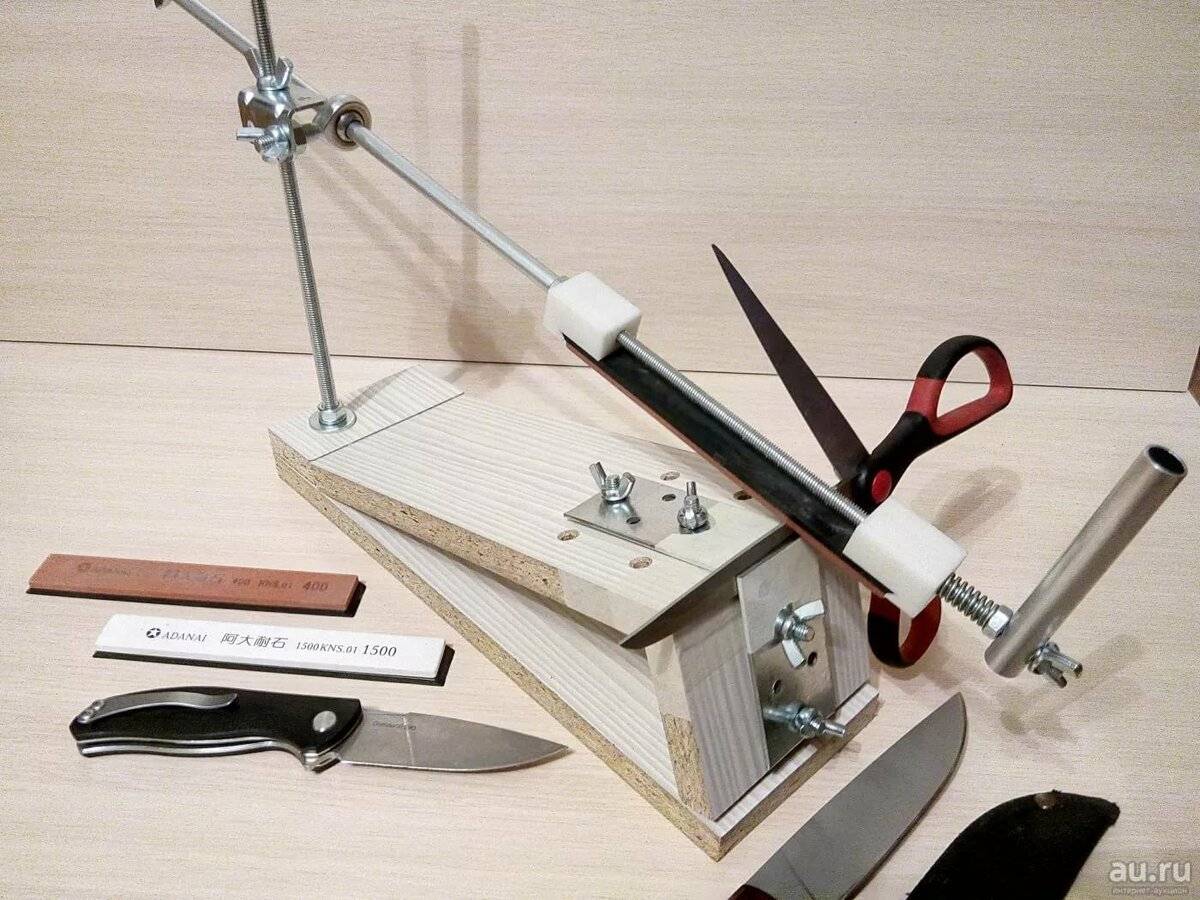

Изготовление заточного станка для ножей своими руками

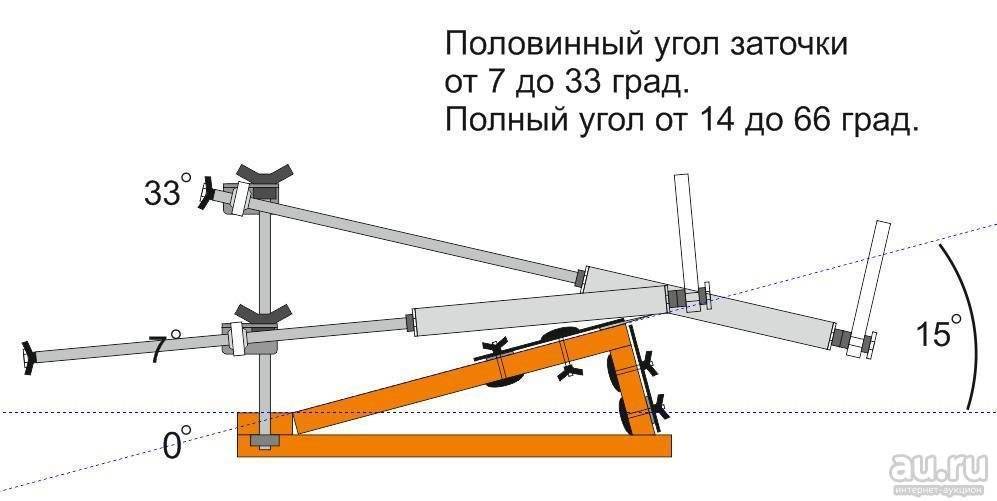

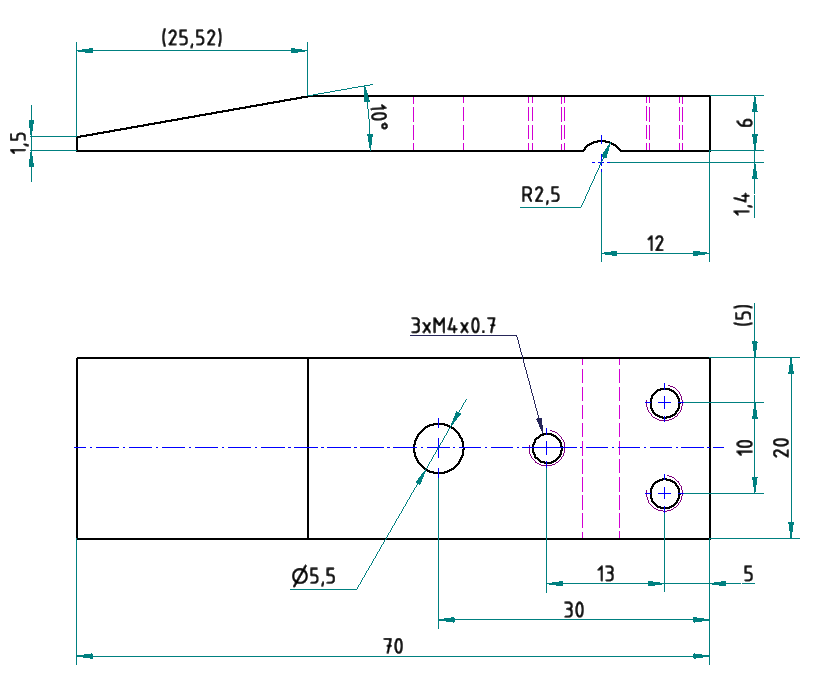

Сделать заточной станок для ножей для бытового использования довольно просто, для этого вам понадобится отрезок ламината, фанеры или ДСП, деревянная рейка, наждачка, болты с барашками. Первым делом нужно изготовить держатель ножа, для этой цели отрежьте кусок материала. Во избежание цепляния бруска за держатель, нужно провести зачистку края под определенным углом при помощи наждака. На вертикальной стойке сделайте разметку и отрежьте верх, это послужит основой для бруска. Угол устанавливается вдвое меньше, необходимого для заточки лезвия.

На следующем этапе, пластину нужно закрепить с использованием болтов. Стойки вертикального положения фиксируют при помощи шурупов

Важно помнить о том, что сила давления на низ малая, поэтому для фиксации элементов можно применить термический клей. Горизонтальную перекладину крепят аналогично

Для изготовления бруска нужно отрезать рейку определенной длины. На одном краю крепят наждачку с достаточной фракцией абразивных частиц. Для того, чтобы добиться лучшего результат в работе, можно сделать больше брусков с разным абразивом. Хорошим диапазоном зернистости считается Р600 – Р2000.

В процессе работы по заточке ножей, устройство получает опору на столе, что в свою очередь облегчает работу с ним.

Виды точильных станков

Прежде чем покупать прибор для заточки, следует для начала как следует разузнать, какие бывают точильные станки, и где их следует применять. Например, в зависимости от функционала и сферы применения различают станки универсального типа и станки специального типа.

Специальные станки подходят для работы исключительно с заготовками определенной формы. Данная ограниченность компенсируется тем, что можно обработать огромное количество инструментов в короткие сроки.

Производительность обусловлена отсутствие необходимости часто менять конструктивные элементы. Более того, их отличительной чертой считается исключительное качество обработанных деталей. Их хорошо применять на предприятиях по выточке запчастей.

Среди станков специального назначения различают:

- Точильно-шлифовальные приборы: они хороши для работы с режущими инструментами, а также для обработки деталей. Такие станки хороши в мастерских у слесарей;

- Станки для затачивания сверл: их используют для шлифовки спиральных и перьевых сверл. Главное требование – диаметр сверла не должен быть больше 18 мм. При использовании дополнительного оборудования можно изменить угол плоскости.

- Станки для пил дисковидной формы: их работа заключается в затачивании инструмента и возвращении его режущей способности. В зависимости от того, какие абразивные элементы используются, можно менять угол заточки рабочей поверхности;

- Станки для затачивания фрез: обрабатывают фрезы разных форм;

- Станки для полирования и зачистки: их используют для устранения различных дефектов.

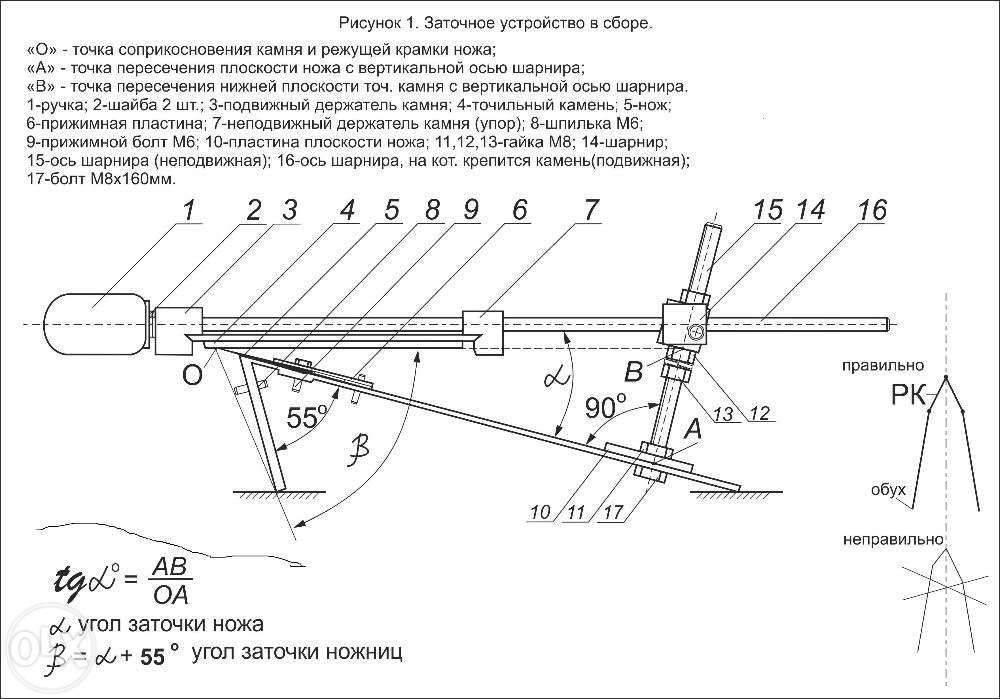

Общие сведения

Основным критерием правильной заточки ножей является проведение этой операции под нужным углом. Если затачивать нож вручную, то задать и сохранить угол заточки на протяжении всего процесса трудно. Заточка ножей с помощью станка позволяет сохранить первоначально установленный угол заточки лезвия на протяжении всего процесса работы. Заложенная в конструкцию «приспособы» для заточки ножей, возможность смены наждачного камня на ленточную наждачную бумагу, позволяет произвести не только заточку ножа, но и его финальную «доводку».

Углом заточки любого лезвия называется угол, под которым две стороны режущей кромки расположены относительно друг друга. Его значение определяется исходя из того, что будет резать затачиваемый нож. Если нож предназначается для обрезки, или даже обрубки прочных материалов, то угол заточки делают большим. Резка мягких, легко мнущихся поверхностей требует более малого угла заточки.

Законодательно установленных стандартов угла заточки в РФ нет, поэтому каждый заточник ножей руководствуется только собственными требованиями. Однако, есть несколько общих значений, которые получены опытным путем.

- 8?-10?- угол заточки лезвия скальпеля, бритвы;

- 10?-15?- для резки мягких материалов;

- 15?-20?- заточка кухонных ножей;

- 20?-25?- для лезвий режущего инструмента (рубанки, строгальные станки, фуганки);

- 20?-40?- под таким углом затачивают охотничьи ножи;

- 30?-50?- для тяжелых больших ножей, которыми, скорее рубят, чем режут (тесак, мачете).

Все ножи, изготавливаемые путем горячей ковки, проходят несколько этапов обработки после выкова заготовки: обдирка, грубая заточка, тонкая заточка, шлифовка. Такие ножи стоят дорого и используются нечасто.

Ножи бытовые производятся методом штамповки и для их заточки специальных знаний и оборудования не требуется. Однако, их заточка тоже требует сохранения угла, для чего и создано приспособление о котором пойдет речь.

Ход работы

Для начала следует изготовить корпус устройства. Стальные полоски изгибаются таким образом, чтобы фаски ножей, прижимаемых к концам дуги, были не только параллельны, но и находились в одной плоскости.

После изготовления дуги из такой же стальной полосы изгибается прижимная пластина, служащая фиксатором затачиваемых ножей

В корпусе и прижимной пластине просверливаются отверстия для болтов М12 или же М14. Стянув посредством болта и гайки корпус и прижимную пластину, зажимаем между ними ножи и проверяем прочность их прилегания к поверхности торца круга из наждака.

Если ножи расположены не под требуемым углом (фаски не прилегают точно к кругу), то устройство дорабатывают, подгибая до соответствующего уровня корпусную дугу. Если же ножи стоят правильно, то конструкция разбирается, а к дуге корпуса по обеим сторонам привариваются ребра жесткости.

Заточка ножей проводится лучше на наждачном камне, который вращается горизонтально. В этом случае при смачивании ножей водой, последняя остается на лезвии и камне дольше, обеспечивая их сохранность. Чаще опускайте ножи в воду. Это поможет избежать перегревания стали.

Правильная заточка ножей

Есть ножи которые невозможно заточить из-за рельефных лезвий. Также самостоятельной заточке не поддаются керамические изделия. Есть клинки из высокопрочной стали, которые тупятся очень редко. Но заточить такой клинок дело не простое.

Есть наоборот ножи из сплавов низкого качества, которые необходимо часто подтачивать. Для заточки понадобятся абразивные круги. Если нет возможности их приобрести, то можно изготовить бруски самостоятельно. С помощью деревянного бруска и наждачной бумаги.

Выдержать нужный угол заточки во время работы довольно сложно. Необходим огромный опыт и сноровка. Стандартными углами считаются 20-30 градусов. При заточке ножа самостоятельно, главным правилом считается выдержка правильного угла.

Особой силы в процессе не требуется. Абразивный брусок и лезвие должны соприкасаться под определённым углом. В этом и состоит основное правило техники заточки ножей своими руками.

Основные ошибки

На первый взгляд заточка является простым процессом, но стоит углубиться и становится ясно, что имеется довольно много нюансов. Неправильный процесс приводит к порче и неравномерной заточке изделия. Распространённые ошибки:

Недоточка режущей кромки

В результате по бокам появляются небольшие заусенцы. Которые дают временное ощущение остроты ножа, но после непродолжительной работы, клинок опять становится тупым. Следует тщательно дотачивать обе кромки. И на конечном этапе следует пользоваться мелкой наждачкой или абразивным кругом.

Присутствие краски, масла, грязи

Эти загрязняющие вещества смешиваются с шлифовальным абразивом и приводят к появлению царапин и микросколам лезвия.

Нажим на нож

Важным моментом считается не приложенная сила, а продолжительность процесса заточки. Сильный нажим сопровождается откалыванием микрочастиц от лезвия, что приводит к некачественной заточке.

Неправильный угол заточки

Он зависит от предназначения инструмента и от марки стали которую обрабатываете. Для ножей бытового назначения угол заточки составляет 20-25 градусов. Для изделий, которые будут работать с большими нагрузками, угол следует держать в 40 градусов.

Простые правила помогут вам сэкономить время и нервы. Соблюдая их не придётся перетачивать нож. Всё получится с первого раза.

Под каким углом точить

Область применения ножа определяет его угол заточки. Для каждого клинка он разный:

- опасные бритвы затачиваются под 8-12°. Малый угол позволяет сбривать мелкие волоски, но резать что-то другое не рекомендуется, лезвие быстро затупится;

- филейные ножи затачивают почти также по углом в 10-15°;

- ножи для нарезки продуктов питания затачивают под 15-20°;

- для охотничьих ножей следует выбрать угол в 20-25°. Под таким углом прекрасно режутся мягкие продукты и клинок справится с костями и сухожилиями;

- тяжёлые рубящие ножи, типа мачете, затачивают под углом 30-50°. Таким ножом сложно нарезать хлеб, но он прекрасно будет рубить стволы небольших деревьев, лианы и другую растительность.

Такие углы заточки были выбраны многолетним опытом. Но существуют ножи с несколькими зонами различной заточки. Но такие изделия редкость и сделать клинок таким, довольно сложно. Приспособление для заточки должно выдерживать необходимый угол. Это основной критерий самодельных точилок.

Пример углов заточки.

Чем отличаются абразивные бруски

Точильные бруски имеют разные характеристики. Они бывают разных размеров, формы и с разным зерном. Идеальными считаются размеры, которые в полтора раза превышают длину затачиваемого ножа. С таким бруском будет работать гораздо легче и комфортнее.

Бруски для заточки подразделяются по размеру зерна. Они бывают разной величины, рассмотрим самые ходовые:

- зерно в 200-300 единиц, сверх грубые. На английском языке их называют Extra coarse. Такие бруски не используют для заточки ножей. Они пригодны для заточки строительного инструмента;

- зерно в 300-350 единиц, грубые камни. Их называют на английском языке Coarse. Такими камнями затачивают повреждённые или сильно затуплённые клинки;

- зерно в 400-500 единиц, среднее зерно. На английском языке звучит как Me В домашнем хозяйстве можно прожить и без такого камня;

- зерно в 600-700 единиц, мелкое зерно. По-английски называется Fine. Эти бруски считаются самыми востребованными в домашней мастерской. Имо можно затачивать ножи и инструменты;

- зерно в 1000-1200 единиц, очень мелкое. На английском языке называется Ultra fine. Такие бруски предназначаются для финишной обработки ножа. Их часто используют в самодельных точилках.

Существуют и более мелкие зёрна на камнях. Но ими пользуются профессиональные мастера, которые доводят ножи до бритвенной остроты.

Примеры абразивных камней.