Любые ваймы хороши, выбирай на вкус

Для столяров-профессионалов, выполняющих большие объемы работ, безусловно необходимо иметь в инструментальном арсенале несколько металлических вайм разных размеров. Ведь профи используют эти приспособления довольно часто. Впрочем, столяр-профи может при необходимости довольно быстро самостоятельно изготовить нужную ему деревянную вайму.

Используют ваймы и люди, для которых столярное дело – хобби. Для таких мастеров, наверное, предпочтительно иметь один набор универсальных металлических вайм, скажем, метровых. Конечно, если в творческих планах нет чего-то, связанного с изготовлением щитов большого размера.

Что же касается самостоятельного изготовления вайм, это навык стоит приобрести и профессионалам, и любителям. Ведь это и расширит диапазон профессиональных возможностей, увеличит ассортимент изделий, которые сможет изготовить столяр, и поможет снизить расходы на профессиональную деятельность или на хобби.

Да и сам по себе дополнительный профессиональный навык никогда не будет лишним.

Еще статьи из раздела Технология:

Рубрика Полезные советы

Еще статьи из раздела Обработка древесины

Заходите на канал Телеграм и в группы: и Одноклассниках

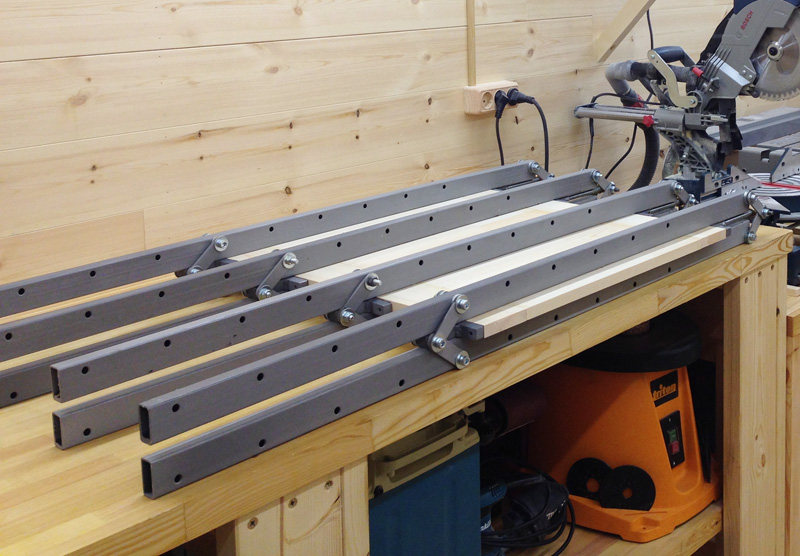

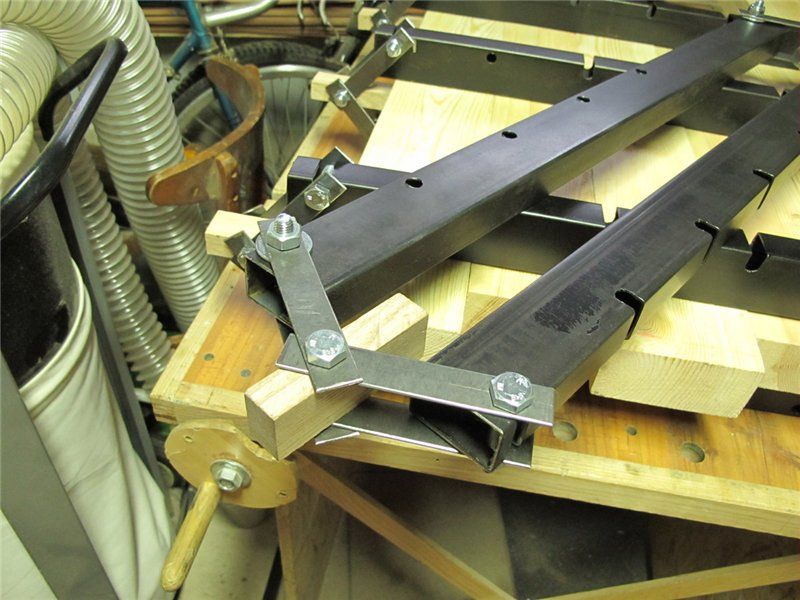

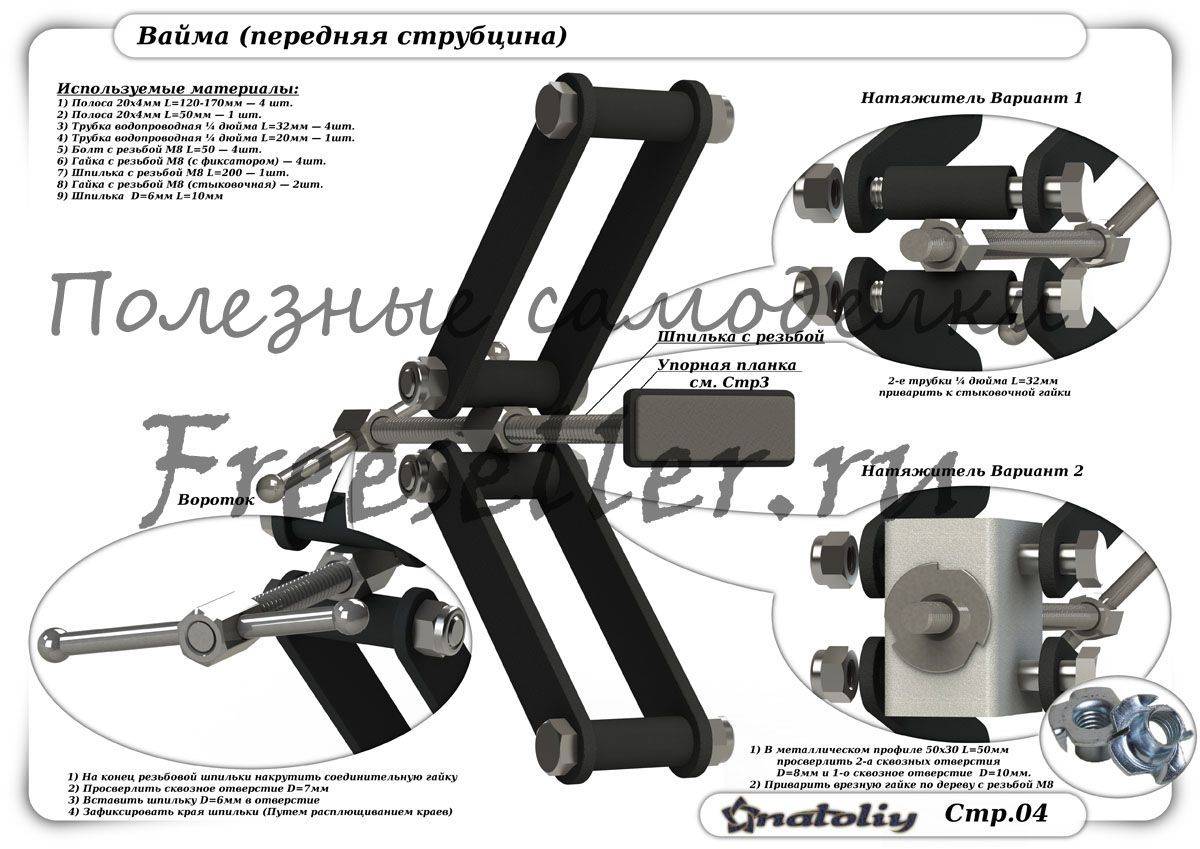

Вайма из профильной трубы с эксцентриком

За основу самодельной струбцины используется прямоугольный профиль 40х20 мм. Длина профильной трубы — около 1 метра.

Сразу нужно отметить, что данный зажим немного отличается от классической ваймы, поскольку он не имеет верхнего прижима. Но для склеивания щитов из дерева такая струбцина все же сгодится.

И пользоваться самодельным зажимом очень удобно — за счет эксцентрикового механизма.

Итак, для изготовления одной струбцины-ваймы потребуется одна профильная труба длиной около метра (длина направляющей — на ваше усмотрение).

Далее из металлического уголка необходимо будет сделать два ползуна, которые будут перемещаться по направляющей.

К одному ползуну будет крепиться упор для заготовок, ко второму — эксцентриковый прижим. На следующем этапе приступаем к изготовлению самого эксцентрика.

Для этого изготавливаем из уголка профиль нужного размера. Надеваем его на ползун, к которому потом крепим эксцентриковый прижим.

После этого останется только вырезать и приварить к ползунам прижимные губки.

К направляющей нужно приварить две пластины по краям. В пластинах надо просверлить отверстия для крепления к рабочему столу.

В упорной части необходимо просверлить отверстие для фиксации ползуна в нужном месте на направляющей.

Зачищаем все места сварки лепестковым кругом, после чего останется только покрасить и собрать самодельную столярную струбцину.

Подробный процесс изготовления эксцентриковой ваймы можно посмотреть на видео ниже. Идея изготовления этой самоделки принадлежит автору Kwando Technic.

Подробности

Конструкционные особенности

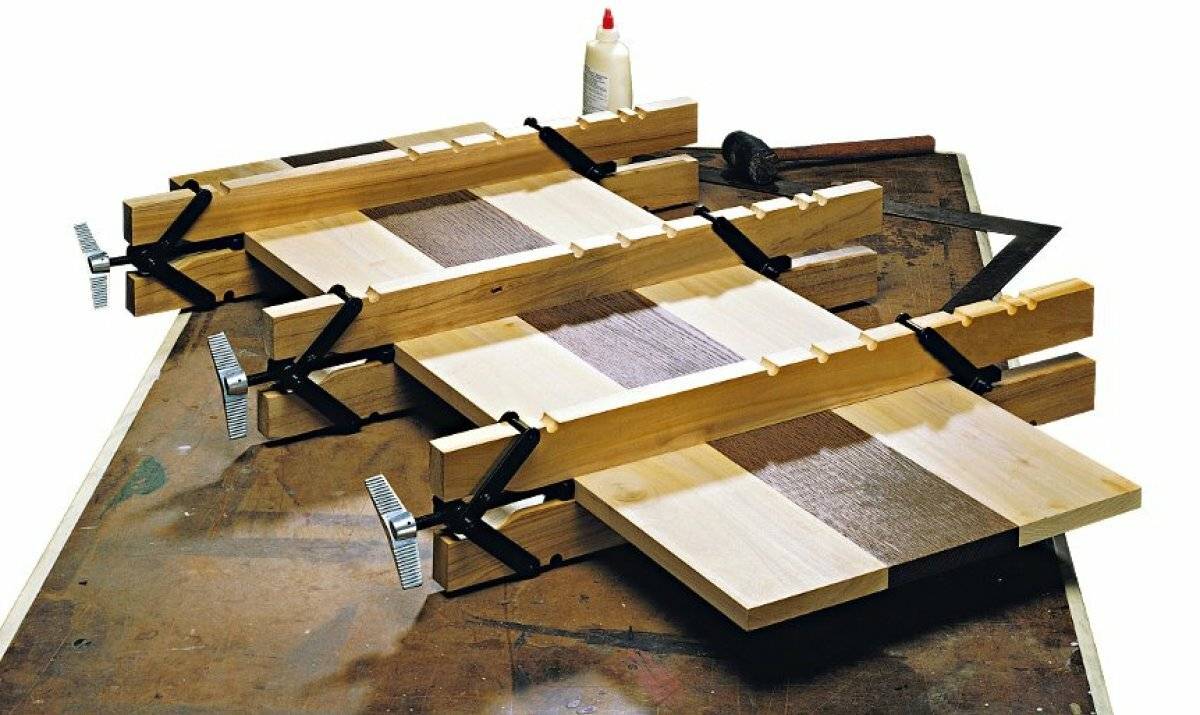

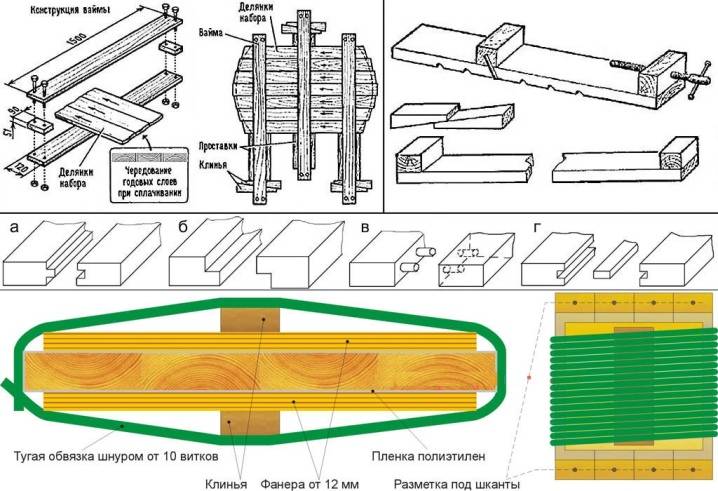

В производственном процессе деревянных изделий собственноручно часто требуется соединение и скрепление деталей. Такой процесс позволяет получать детали весьма большой ширины, и эти изделия куда менее подвергаются короблению, чем те, которые сделаны из цельной древесины

Но крайне важно обеспечивать надежное и ровное склеивание. При этом важно учесть ряд факторов – толщину клея, заготовок, ориентирование и число слоев

С их помощью можно склеивать конструкционные детали под высоким давлением. Так делают щиты и брусья, многослойные балки нужного размера. Они состоят из зажимов и особых секций для проведения вертикальной фиксации с двух сторон. Применять их можно для древесины, а еще для мягких и твердых пород.

Такое оборудование достаточно легкое, и потому работать с ним можно в различных местах. Механические ваймы могут быть винтовыми, рычажными, кулачковыми и прочими. Они сделаны из станины с упорами, которых бывает 2 или даже 4. Упоры будут приводиться в действие посредством винтов, для вращения которых имеют рукояти или даже маховички.

Требуемые материалы

Чтобы создавать ваймы собственноручно в роли базы применяют специальную несущую балку. Она обязательно должна иметь высокую степень прочности. Более того, потребуется профильная труба, можно применять квадратную или прямоугольную. Допускается еще и взять на базе металлический уголок, или даже швеллер. Это, естественно, будет утяжелять конструкцию, но зато будет придавать ей дополнительную степень прочности. Эта струбцина (вайма» также может быть сделана из древесины, но скрепление деталей на ней не получится качественным и надежным. По этой причине предпочтительнее будет произвести сборочный процесс конструкции из металлических деталей.

Что касательно материалов и оборудования для подобной работы, то нужны следующие:

- Сварочный аппарат.

- Уровень.

- Угольник.

- Прокладки из древесины.

- Элементы крепежа.

- Швеллер, или даже металлический уголок.

- Профильная труба.

Пошаговая инструкция

Итак, для начала следует изготовить основу. Для этого применяют профильные трубы. Они должны быть с длиной не меньше 1 метра. Иногда может потребоваться применения трубогиба. После этого следует произвести сбор деталей посредством болтов, и соединять из следует свариванием. В том случае, когда сборка выполняется на уголках из металла, нужна фиксация швеллера, при этом промежутки между ними должны получиться равными. Короткий уголок с краем швеллера устанавливают между деталями с большой длины перпендикулярно. Неплохо будет подкладывать прокладки с толщиной примерно 1 см под гайки. После этого следует произвести обработку соединения, и для этого требуется сварочный аппарат. Без обработки требуется оставить только стык между швеллером и уголком, так как появится шов, который будет мешать при склеивании.

Для крепления зажимов еще просверливают отверстия, и их диаметр должен составлять 1 см. В них стоит вставить штифты, и они дадут возможность поменять положение деревянного элемента при обработке. Для дополнительной устойчивости и прочности снизу до конструкции рекомендовано приварить особые упоры. В процессе изготовления столярных вайм собственноручно требуется строго проследить за положением деталей. Они должны быть установлены точно параллельно. Для уточнения используют строительный уровень, и более того, требуется еще проследить за тем, чтобы не было искажения металла при сварке.

Одноразовая вайма из бруса

На ровной поверхности раскладывают заготовку и деревянные детали, и между ними должен быть промежуток 0.4 метра. С двух сторон заготовки следует укладывать пару брусьев, и они должны быть размещены точно параллельно друг к другу, и посредством саморезов закрепляют к поперечинам. Особыми клиньями струбцина будет расклинена, и так заготовка будет сжиматься. После этого, когда щит будет в полной мере проклеен, можно разобрать вайму.

Ее детали могут потребоваться для остальных работ. Изготовления вайм столярного типа собственноручно – несложный процесс, и выбирать требуемые размеры можно посредством чертежей. Еще можно посмотреть специализированное видео, схемы и фото. В зависимости от необходимости каждый человек сможет определиться сам, какие ему нужны ваймы и сконструировать то, что нужно.

Деревянные ваймы своими руками

Такие ваймы куда менее долговечны и куда менее надежны, нежели изготовленные из металла. Но преимущество деревянных вайм в том, что их можно изготовить довольно быстро практически из подручных материалов, не имея даже базовых слесарных навыков.

Ваймы из дерева от Александра Столяра

Простая и доступная методика изготовления деревянных вайм описана на YouTube-канале «Мастерская Александра» блогера с ником Александр Столяр.

Для изготовления такой ваймы нужны:

Сосновая доска-«пятидесятка» – 50Х50 мм (доски можно нарезать самостоятельно, можно купить)

Промышленно изготовленная струбцина (в данном случае – F-образные 50Х250) – 2 штуки

Буковый кругляк или полипропиленовая труба диаметром 25 мм

Небольшие обрезки доски из твердых пород дерева

Обрезок стальной трубы диаметром 3/4 дюйма диной 5 см

Для начала нарезаем доски на 70-сантиметровые заготовки (рабочая часть ваймы – 60 см). Далее замеряем длину рабочего хода струбцины и с несколько меньшим шагом производим разметку для будущей засверловки, отступив от края доски 5 см. Размечаем торец, со стороны которого будет расположен прижимной механизм. Отверстия сверлятся перьевым сверлом на 25 мм с небольшим «завалом» к этому торцу – примерно 3-4 градуса. Только отверстия под зажим сверлятся с небольшим «завалом» в сторону, где будет располагаться склеиваемый щит. Это нужно для обеспечения нужной жесткости.

Расстояния между краями отверстий – 5 см. Отверстия не должны быть сквозными. Сверление производится до того момента, когда с противоположной стороны доски покажется «носик» сверла примерно на миллиметр. Только отверстия со стороны зажима должны быть сквозными. Расстояние между этими отверстиями и краем доски должно быть не менее 5 см, желательно – даже чуть больше.

В отверстия со стороны зажима вставляются отрезки трубы, в которые вставляются струбцины. Нужна только их винтовая часть.

Упоры-ограничители для склеиваемых щитов можно сделать из двух 8-сантиметровых отрезов букового кругляка, которые вставляются в планки размером примерно 5Х8 см из ясеня и крепятся на клей. Отрезы кругляка должны вставляться в планки с таким расчетом, чтоб кругляки полностью входили в отверстия ваймы, что обеспечит надежный упор щита.

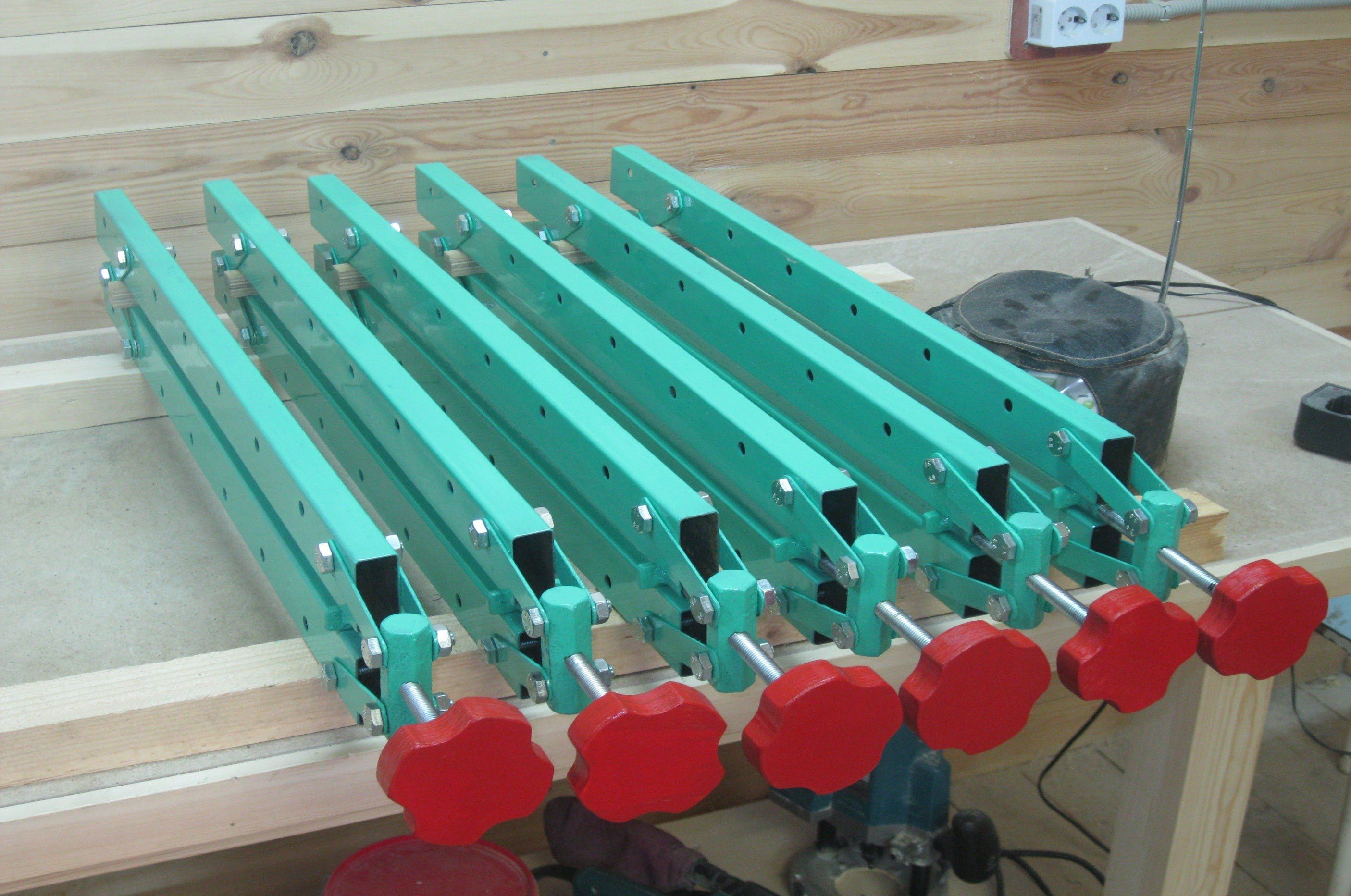

Как делает ваймы своими руками блогер «Старший мастер»

Блогер с ником Старший мастер предлагает свою методику изготовления деревянных вайм. Эта методика также очень проста и позволит изготовить вайму довольно быстро. Это – ваймы из березовых брусков с использованием металлических элементов.

Для изготовления такой ваймы нужны:

- деревянный (в данном случае – березовый) брусок 40Х50 мм;

- обрезки бруска такого же размера длиной примерно 15 см;

- забивная гайка и два удлиненных болта М10;

- перфорированные крепежные планки – 4 штуки;

- саморезы – 16 штук.

Основная часть ваймы – длинный березовый брусок, из коротких обрезков изготавливаются подвижная и неподвижная части. Неподвижная часть просверливается вдоль, с внутренней стороны вставляется забивная гайка. Отверстие для нее предварительно обрабатывается сверлом Форстнера. В гайку ввинчивается удлиненный болт.

Самая сложна в изготовлении часть этой ваймы – прижимной элемент, так называемый «пятак». Он вытачивается из металлической болванки диаметром 40 мм, просверливается отверстие с таким расчетом, чтобы «пятак» без проблем надевался на болт.

Неподвижная часть фиксируется на «коромысле» ваймы с помощью крепежных планок. В боковой части «коромысла» сверлятся через каждые 10 сантиметров отверстия диаметром 10,2 мм.

П-образная подвижная часть – брусок с закрепленными на нем саморезами пластинами. Они крепятся так, чтобы брусок «ходил» по «коромыслу». В платинах проделываются отверстия, соответствующие местам «посадки» на «коромысле». Фиксируется подвижная часть при помощи болта.

Таких вайм для работы нужно как минимум две.

Одним из основных недостатков деревянных вайм считается приклеивание к ним щита вследствие просачивания клея при сжатии. Однако мастера, пользующиеся такими ваймами говорят, что это – не большая проблема. Щит нормально отделяется после несильного удара по нему киянкой. Просочившийся клей счищается. Некоторые мастера подкладывают под щит полиэтиленовую пленку.

Как изготовить?

Разберем процесс изготовления вайм из различных материалов своими руками.

Металлические

При использовании профтрубы нужно предварительно подготовить элемент. Оптимальная длина ее равняется 1,2 м. Конструкции можно собирать на болтах

Но иногда части струбцины сваривают. Возможна и сборка на уголках длиной 2,5 м; в этом случае на одинаковых расстояниях (это очень важно!) крепятся швеллеры

Край одного швеллера и короткий уголок ставятся под прямым взаимным углом в промежутке, разделяющем длинные фрагменты. Гайки ставят на прокладки толщиной 10 мм. Сварка внутреннего стыка меньшего уголка со швеллером не нужна. В противном случае даже у самых простых изделий шов создаст позже проблемы при сборке.

Следующий шаг – получение зажимов. Берут для них стальной прут сечением 50 мм. Торец его нужно просверлить, получив отверстие шириной 10 мм. В это отверстие монтируют пару шарикоподшипников. Без них трение будет слишком велико.

Следующий шаг получения самодельных вайм – приваривание гайки. Внимательно следят, чтобы шуруп был под прямым углом к профилю. Нарушение этого правила грозит продавливанием прижимаемых деталей. Далее следует подготовка зажимов. Для их получения берут уголок.

Рекомендации:

следить за параллельным расположением всех деталей в процессе сборки;

проверять визуальную оценку по строительному уровню;

минимизировать величину сварочных швов;

следить, чтобы конструкции из профиля не были деформированы при сварочной термообработке.

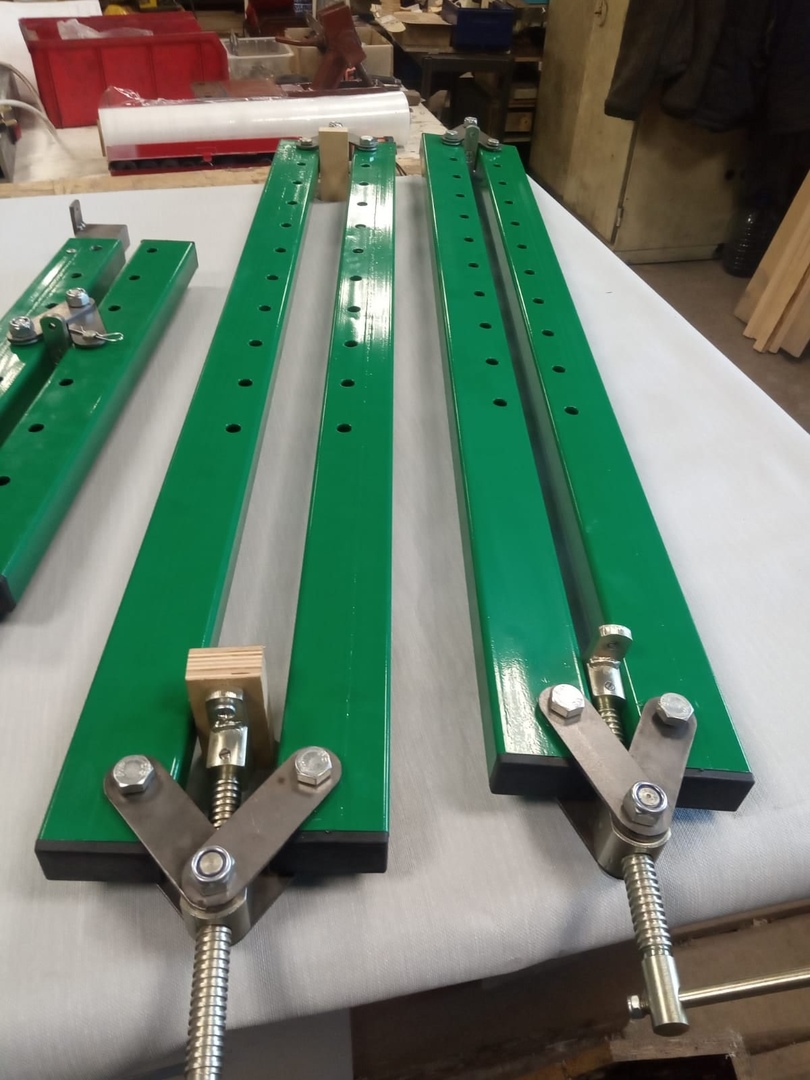

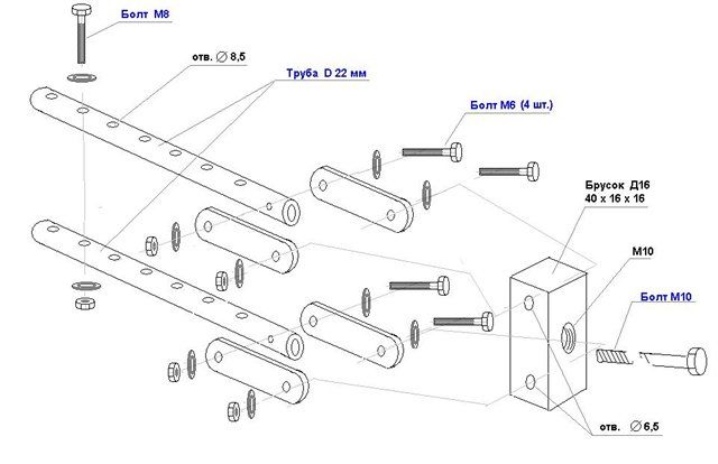

Струбцины-ваймы для получения столярных щитов можно сделать из профиля (из трубы). Для работы потребуются:

собственно трубы габаритом 4х2,5 см;

пластина из стали сечением 2х0,5 см;

шпилька с резьбой категории М12 (и такие же удлиненные гайки);

набор болтов и гаек М10.

Количество струбцин определяется тем, насколько крупные щиты планируется собирать. Количество отверстий также определяют с учетом собственных потребностей. Дальше требуется нарезать корпуса для упоров и под винтовые зажимы. Из резьбовой шпильки нарезают заготовки протяженностью 40 см. В корпусе каждого зажима, каждого упора требуется высверлить отверстие; устанавливают две гайки, и вторую из них обваривают.

Многие специалисты предпочитают использовать многоэтажные сборки. Как следствие, обеспечивается оптимальная нагрузка на все части конструкции, не уменьшая свободное пространство. Односторонние и двухсторонние ваймы часто собирают в мощные подборки. Вертикальное позиционирование таких систем типично для промышленной аппаратуры. Она может обрабатывать очень длинные, иногда достигающие 6 м, заготовки.

Наряду с механическими, довольно широкое распространение имеют и пневматические ваймы. С помощью такого оборудования можно изготавливать:

оконные рамы;

При создании станка необходимо учитывать, как настраивать вертикальную рабочую зону. Для управления прижимом лучше всего монтировать шаровые краны. Мембрана должна развивать усилие не менее 1 тонны.

Деревянные

Столярные ваймы вполне можно сделать из древесины самостоятельно, и это даже не слишком сложно

Необходимо тщательно готовить чертежи или же руководствоваться сделанными в другом месте проектами. Основной составной частью ваймы является несущая балка. Неважно, изготовлена ли основная часть конструкции из массива дерева или из бруса, в любом случае главная опора выполняется из все той же профильной трубы, уголка либо швеллера

Последний вариант позволяет рассчитывать на высокое качество конструкции. Однако придется мириться с тяжеловесностью подобных изделий.

Типичная схема сборки ваймы выглядит так.

Ваймы могут быть применены для работы как с твердыми, так и с мягкими породами древесины. Подобное оборудование весьма легкое и потому отличается повышенной мобильностью. Механические конструкции выполняются по:

винтовой;

рычажной;

кулачковой схемам.

В разных случаях используют 2 или 4 упора для станины. Но все сказанное относится только к полномасштабным ваймам. Из дерева, между прочим, могут создаваться одноразовые конструкции. В качестве заготовок в этом случае выступят прочный брус и особо надежные саморезы. Подготовленная заготовка и детали из дерева выкладывают на ровном участке.

Два бруса кладут с каждой из сторон заготовки. Внимательно проверяют параллельность всех частей друг другу. После вкручивания саморезов струбцины расклинивают. После полного проклеивания щита вайму разбирают. Для промышленного использования такая конструкция малопригодна, но в бытовом секторе и в мелких мастерских она вполне полезна.

Детальнее о том, как сделать ваймы своими руками, смотрите в следующем видео.

Струбцина в виде буквы F

Данные варианты может быть как металлическими, так и деревянными, а по своим формам они похожи на штангенциркули. Сделать такую струбцину все равно нетрудно. В качестве материала рекомендуется брать прочные виды дерева или металл.

В рейке требуется сделать небольшие врезки для того, чтобы можно было фиксировать подвижные детали. Ваши заготовки закрепляются с помощью держателя, который настраивается благодаря гайкам. Если держатель ослаблен, заготовка легко достается из струбцины.

Обратите внимание!

Компрессор своими руками: подбор материалов и инструментов для сборки в домашних условиях + пошаговая инструкция по изготовлению и сборке своими руками

Самоделки для гаража своими руками: варианты изделий для обустройства гаража, подробные схемы и чертежи для создания своими руками

Пресс своими руками — особенности конструкций, выбор материалов изготовления. Пошаговая инструкция по изготовлению своими руками + простые схемы и чертежи

Практическое применение: где использовать ваймы

Ваймы, или массажные матацуаба, нашли широкое применение в различных сферах жизни и деятельности. Их уникальные свойства и удобство использования делают их незаменимым инструментом в следующих областях:

- Массажные салоны и спа-центры: Ваймы позволяют проводить глубокий массаж различных зон тела, способствуя расслаблению мышц, повышению кровообращения и улучшению общего самочувствия клиента.

- Реабилитационные центры и клиники: Ваймы могут быть использованы для проведения процедур по восстановлению после травм или операций, помогая ускорить процесс заживления и улучшить подвижность тела.

- Фитнес-индустрия: Ваймы могут быть использованы в тренировках для разминки мышц или проведения специальных упражнений для укрепления и растяжения тела.

- Спортивные клубы и команды: Ваймы помогают спортсменам подготовиться к физической нагрузке, снять напряжение после тренировок и соревнований, а также ускорить восстановление после травм и повреждений.

- Домашнее использование: Ваймы могут быть использованы самостоятельно для проведения расслабляющего массажа или для улучшения общего состояния организма.

Необходимо отметить, что перед использованием ваймов в медицинских целях или восстановительных процедурах рекомендуется проконсультироваться с профессионалами и обучиться основным техникам и методикам.

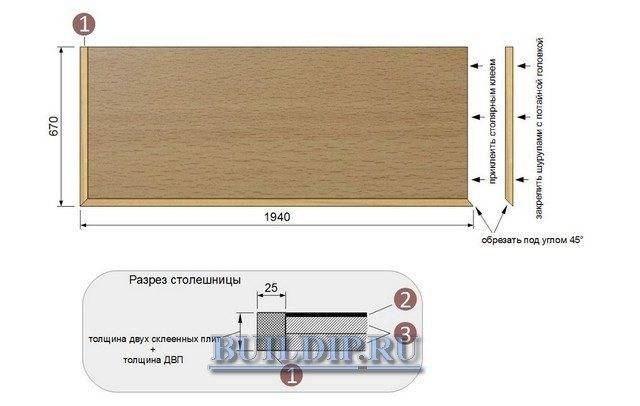

Столешница верстака для столярных работ

Делаем уличный верстак своими руками: инструкция

Используйте для крышки верстака листы МДФ, ДСП или фанеры толщиной 16–20 мм. Склейте плиты в два слоя и получите столешницу толщиной в 32–40 мм.

Чертеж и устройство крышки верстака: 1 – кромочные планки (береза, клен); 2 – рабочая поверхность (твердая ДВП); 3 – несущая плита (ДСП, фанера или МДФ).

Для столешницы можно взять листы ДСП, оставшиеся от ненужной мебели. Например, подойдут стенки платяного шкафа. Возьмите их за основу и добавьте мелкие куски так, чтобы крышка столярного верстака получилась размерами 670х1940 мм.

Размещайте узкие плиты ближе к задней стенке и к центру верстака. Крупные листы располагайте в верхнем слое столешницы. Склейте раскроенные заготовки.

Скрепите листы саморезами, заглубляя их в раззенкованные отверстия. Обрежьте кромки ручной циркулярной пилой на расстоянии 20 мм от края.

Выровняйте столешницу относительно каркаса и закрепите шурупами.

Острогайте рейки для кромочных накладок. Отпилите скосы в 45° и нарежьте планки по длине. Положите на крышку верстака кусок ДВП, добавьте сверху ровную панель и скрепите всё это струбцинами.

Так проще крепить накладки. Выровняйте концы по краям столешницы и прижмите рейку к панели – верхняя плоскость встанет заподлицо с крышкой верстака. Придерживая планку одной рукой, высверлите направляющие отверстия и закрепить детали шурупами.

Переставьте приспособление на другую сторону и установите остальные накладки. Обработайте планки шлифмашиной.

Просверлите в углу плиты отверстие, позволяющее легко вытолкнуть ДВП из углубления при его замене.

Очистите поверхности от пыли и покройте деревянные части каркаса морилкой. Уложите ДВП в углубление крышки. Если вы используете куски материала, то зафиксируйте их с помощью двухстороннего скотча. Установите на верстаке столярные тиски.

Калькулятор доставки

До терминала транспортной компании доставляем бесплатно!

Для расчета ВП17-3000 введите вес = 370 кг, объем = 1,9 м 2

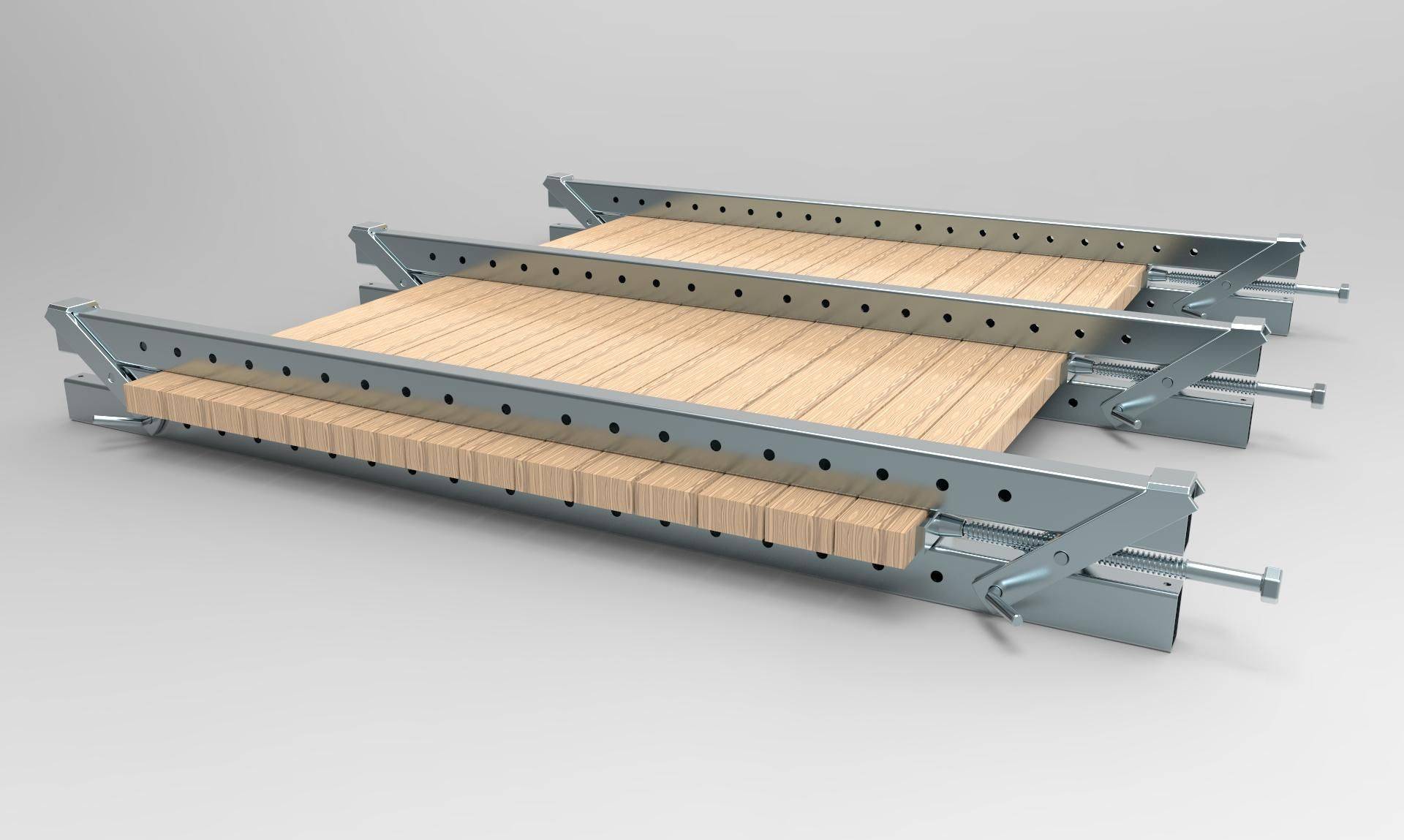

Конструктивные особенности

10 пневматических вертикальных струбцин, для удерживание заготовок в сжатом состоянии во время склеивания;

Индивидуальные вентили для независимого отключения пневмоцилиндров.

Два боковых горизонтальных прижима; Конструкция выполнена симметричной.

Боковые горизонтальные прижимы и упор могут

устанавливаться как с левой, так и с правой стороны.

Нижние опорные пятки фрезерованы, что обеспечивает угол 90?, кроме того предусмотрена возможность компенсационной регулировки угла;

Пятки переставляются с шагом 50мм.

Два откатных винтовых фронтальных прижима (ФП) для выравниваниия и удержания заготовок (1) Боковой переставляемый упор (2) Высота рабочей зоны 1300 мм, что позволяет клеить 2 щита стандарта 640 мм.

Фронтальные прижимы откатываются по всей длине направляющих, полностью освобождая доступ к рабочей зоне и позволяя устанавливать дополнительные ФП, что важно при склеивании щитов тоньше 30 мм. Привод ФП осуществляется рукояткой-маховичком инерционного типа (3), что ускоряет процесс поджатия и делает его менее утомительным;. Привод ФП осуществляется рукояткой-маховичком инерционного типа (3), что ускоряет процесс поджатия и делает его менее утомительным;

Привод ФП осуществляется рукояткой-маховичком инерционного типа (3), что ускоряет процесс поджатия и делает его менее утомительным;

ФП выполнены с применением двух винтов, что позволяет при склеивании тонких щитов значительно уменьшить свесы.

Кнопочный пневмораспределитель облегчает работу с ваймой.

Манометр позволяет визуально контролировать рабочее давление в системе.

Оставьте заявку на бесплатную техническую консультацию

Полезные советы по изготовлению столярных вайм

1. Выберите подходящий материал: для изготовления вайм можно использовать дерево или металл. Деревянные ваймы более доступны и легки в работе, но металлические ваймы могут быть более прочными и долговечными.

2. Определите размеры: перед изготовлением ваймов, установите их требуемую длину и ширину в соответствии с вашими потребностями и типом работ, которые вы планируете выполнять.

3. Учтите дизайн: вайма должна быть удобной в использовании и максимально функциональной. Разработайте дизайн, учитывая эргономику и удобство использования.

4. Используйте качественные крепежные элементы: выберите надежные и прочные крепежные элементы, чтобы обеспечить надежную фиксацию заготовок.

5. Подсчитайте количество вайм: для эффективной работы в столярной мастерской у вас должно быть достаточное количество ваймов разных размеров и типов. Изготовьте несколько вариантов ваймов, чтобы лучше адаптироваться к разным задачам.

6. Сделайте прочную и стабильную базу: чтобы вайма была надежной, необходимо создать прочный и стабильный основной элемент, к которому крепятся самые заготовки. Используйте достаточно толстую и широкую доску или металлическую планку в качестве базы.

7. Не забудьте о безопасности: при изготовлении столярных вайм следуйте правилам безопасности. Используйте защитные очки и респиратор при работе с материалами, а также будьте осторожны при работе с острыми инструментами.

| Преимущества самодельных столярных вайм: | Недостатки самодельных столярных вайм: |

|---|---|

| Экономия денег | Нет гарантии прочности и надежности |

| Возможность индивидуального подбора размеров | Требуется время и труд на изготовление |

| Удовлетворение творческих потребностей | Ограниченный выбор материалов |

В целом, самодельные столярные ваймы имеют свои достоинства и недостатки, и выбор между покупными и самодельными ваймами зависит от ваших предпочтений и потребностей. Однако, благодаря полезным советам и инструкциям, вы сможете изготовить столярные ваймы, которые будут соответствовать вашим требованиям и помогут вам в работе с деревом.

Особенности изготовления простой ваймы из саморезов и бруса

Иногда мастеру необходима большая струбцина для изготовления одного изделия. Для этого не требуется постоянная конструкция. Своими руками можно соорудить одноразовые ваймы. Чтобы сделать инструмент потребуются:

- деревянный брус;

- прочные длинные саморезы;

- электролобзик или ножовка;

- шуруповерт;

- столярный топор.

Чтобы правильно соорудить конструкцию, сначала необходимо сделать ее чертеж. Технология изготовления простой ваймы следующая:

- деревянные элементы укладываются в горизонтальном положении на ровную поверхность;

- размещают заготовку. Расстояние между элементами – 40 см;

- по обеим сторонам от нее строго параллельно кладется длинный брус, фиксирующийся к поперечинам при помощи саморезов;

- для сжатия заготовки вайма расклинивается специальными клиньями;

- как только изделие склеится, струбцину следует разобрать. Ее элементы можно в дальнейшем использовать с разной целью.

Ваймы столярные, сделанные своими руками, – отличный инструмент для изготовления дверей, ступенек, оконных рам. Даже если человек не занимается производством мебели, то он может существенно удешевить ремонт своего дома.

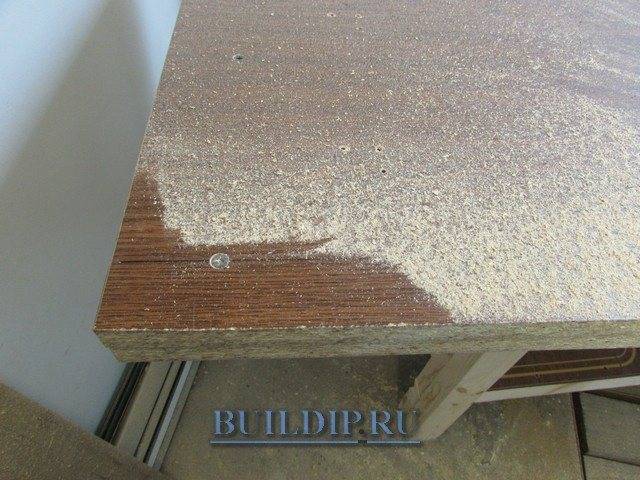

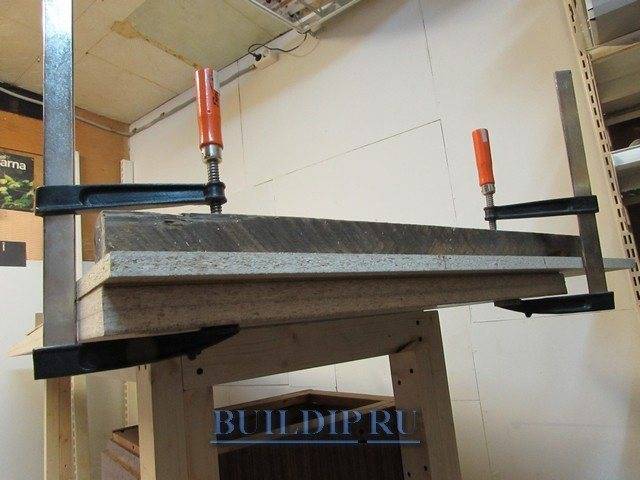

Самодельные ваймы из фанеры для склейки мебельных цитов нам предложил наш подписчик Юрий Южанинов. Для их изготовления использовалась березовая фанера 30 мм. Делал под свой размер 67см, но можно изготовить и шире.

В принципе, все понятно из фотографий

Основа вайм – это полоски фанеры шириной 70 мм, толщиной 30-40 мм ну и длиной, как вам требуется, как говорили выше, у Юрия она составило 670 мм. В этих полосках с помощью дрели и лобзика (ленточной пилы) нарезаются пазы с шагом 20-30 мм – не более, чем на половину толщины заготовки.

Теперь более крупно рассмотрим вторую часть ваймы – упоры. Передний упор – это неподвижная деталь, состоящая из блока с вклеенной гайкой в которую ввернут болт или кусок шпильки. На одной стороне которого имеется подвижная подкладочка, чтобы не мять щит. А со второй наварена рукоять-закрутка. К станине этот элемент клеится с помощью двух “щечек”, промазанных клеем и усиленных (стянутых) саморезами.

Второй упор перекидной. Он так же состоит из пары щечек, которые в нижней части соединяются винтом (он вставляется в прорези в станине и может перекидываться по ним. изменяя ширину склеиваемого щита). В верхней же части между щечками вклеена такая же фанерная прокладка, как и на переднем упоре.

Ну и в завершение, фотографии вайм в работе. При склеивании желательно прокладывать между ними и заготовками полоски скотча, в противном случае, отбивать их от щита придется с трудом.

Профильная труба

Общие сведения о профильных трубах

Под термином «профильная труба» чаще всего понимают трубу, имеющую сечение, отличное от круглого.

Наиболее распространены профильные трубы с сечением:

Чаще всего профильная труба производится из углеродистой или низколегированной стали (марки Ст3СП, 09Г2С или аналогичные). Также встречаются трубы из нержавеющей стали. В отдельную категорию может быть выделена алюминиевая профильная труба – применение этого материала отличается от применения стальных труб.

Производство профильной трубы

Профильные трубы производятся путем горячей или холодной деформации круглой трубной заготовки.

- Из заготовки (так называемого «штрипса») путем сгибания и сваривания изготавливают круглую сварную трубу требуемого диаметра (определяется расчетным методом).

- Круглая трубная заготовка подается в формовочный станок, на котором производится ее деформация до требуемой формы и сечения.

- Для снятия механических напряжений труба (теперь можно уже говорить о профильной трубе!) подвергается термообработке, после чего следует обязательный контроль сварного шва.

Благодаря формированию на трубе ребер жесткости изделия из трубы профильной получаются достаточно прочными – их металлический каркас выдерживает нагрузки, в разы большие, чем каркас из круглой трубы аналогичной конфигурации.

Как сделать одноразовые ваймы из бруса

Это простой вариант конструкции. Он не самый надежный, но иногда случается так, что для постоянного применения она и не нужна. Данная инструкция позволит создать простенькую одноразовую струбцину.

Понадобятся:

- брус;

- саморезы высокой прочности;

- пила;

- столярный топорик;

- шуруповерт.

Технология создания такова:

- Детали из дерева надо уложить на ровную горизонталь.

- Расположить заготовку. Промежуток между деталями составляет примерно 40 сантиметров.

- По обеим сторонам от заготовки строго параллельно необходимо уложить длинный брус, который крепится к поперечинам саморезами.

- Чтобы сжать заготовку, струбцину требуется расклинить специальными клиньями.

- Как только деревянный щит проклеится, вайму можно разбирать, а детали задействовать для иных целей.

Сделанные собственноручно ваймы прекрасно подходят для создания рам или, например, простенькой мебели – например, небольшой кровати.

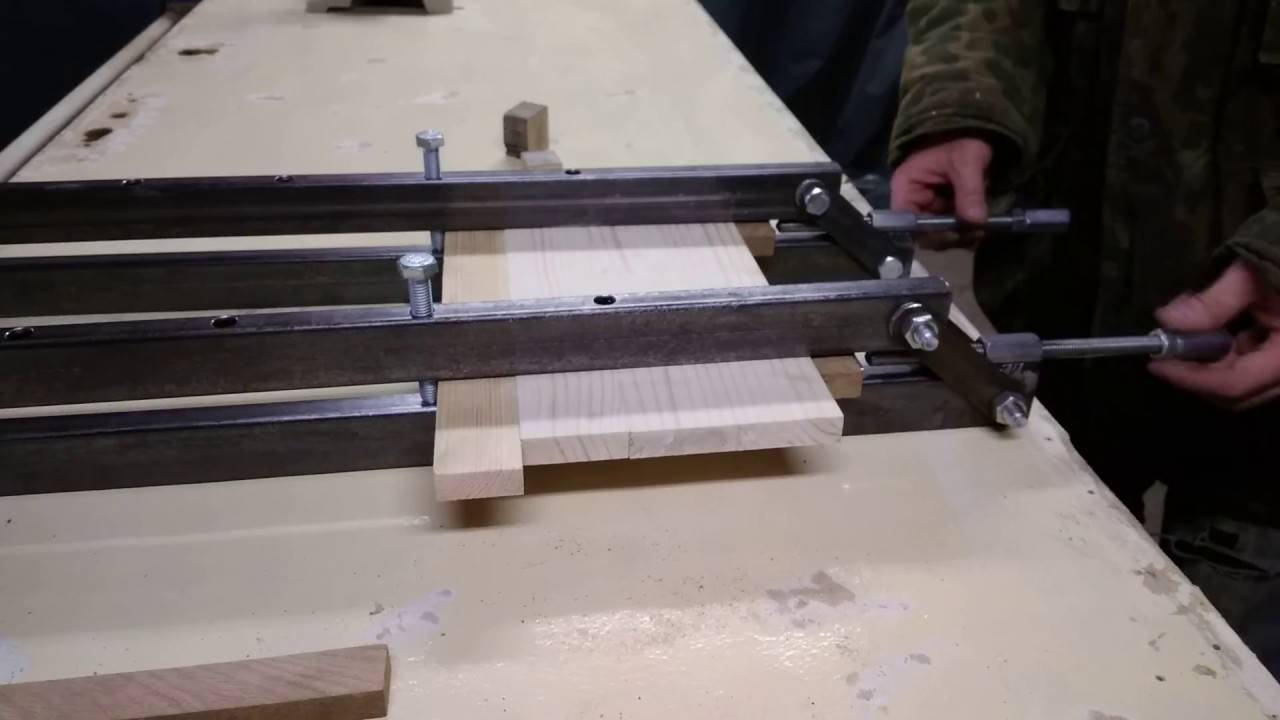

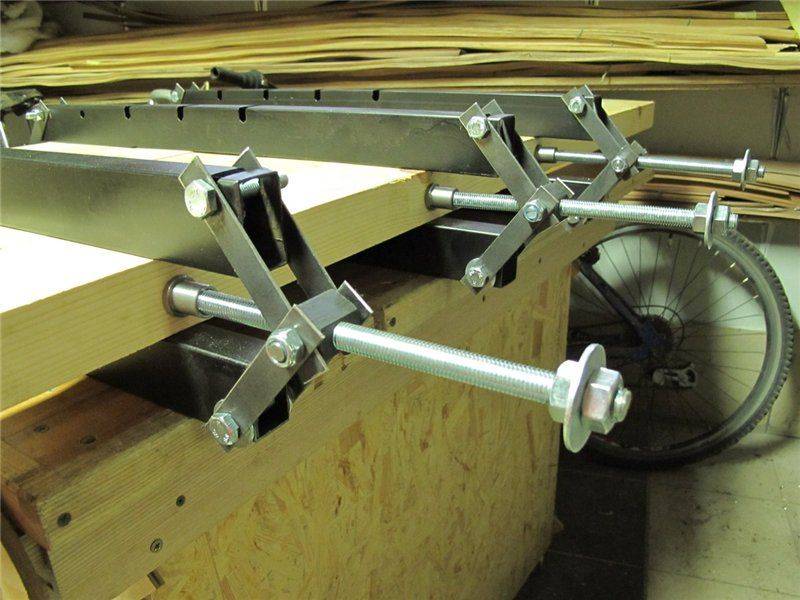

Этапы выполнения работ

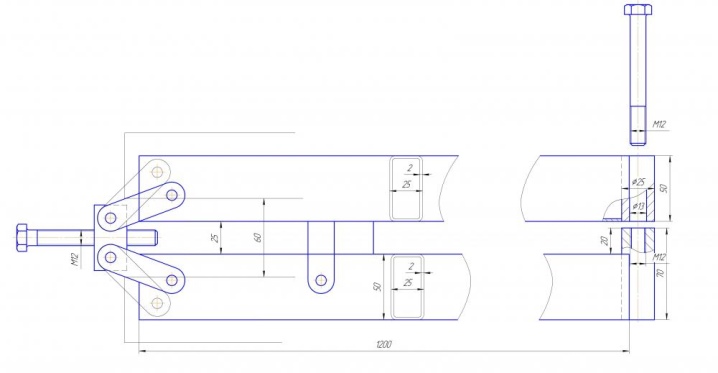

Начинают изготовление струбцины своими руками. Необходимо приготовить профильную трубу прямоугольного сечения размерами 60х30х3 мм. Длина трубы должна быть 120 см.

Такие размеры для несущей балки были выбраны в связи с тем, что часто приходится склеивать листы больших размеров или изготавливать деревянные двери. Поэтому струбцина должна иметь такие размеры, чтобы можно было закрепить в ней заготовки таких больших габаритов.

Слишком большие заготовки выполняют достаточно редко. В большинстве случаев будут изготавливаться мебельные щиты небольших размеров и промежуточные площадки для лестниц. Необходимо заранее предусмотреть меры, для того чтобы при изготовлении щита клей не попадал на поверхность устройства.

В тех случаях когда длина ваймы не позволяет выполнить большую заготовку, нужно склеивать такой щит по частям. Сначала склеивают заготовки такой ширины, которую можно зажать в струбцине. Затем из узких щитов собирают широкую заготовку. Для этого используются передвигаемые зажимы.

Затем нужно изготовить винты и гайки. Винт делают из шестигранника длиной 300 мм сечением 28 мм. Он должен иметь метрическую резьбу 2 см. Гайка изготавливается в виде шестигранника 32 мм, длиной 60 мм.

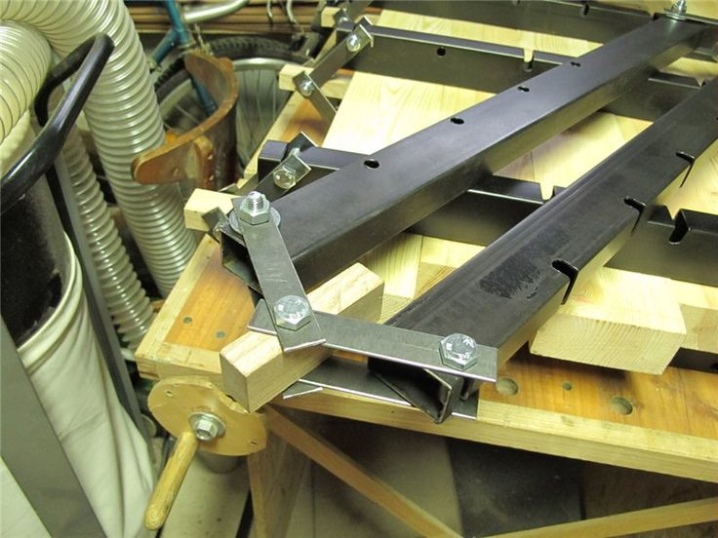

Под гайки ставят прокладки толщиной 1 см. Затем выполняют сварку. После этого изготавливают зажим из металлического прута 5 см.

Выполнять зажим, имеющий меньший диаметр, нежелательно. Иначе он будет продавливать деревянные прокладки, которые размещают между заготовкой и зажимом. Если не пользоваться прокладками, то можно деформировать заготовку.

Нужно просверлить отверстие в 1 см в торце шурупа со стороны зажима. В это отверстие устанавливают 2 шарикоподшипника, для того чтобы уменьшить трение.

Потом приваривают гайки. Необходимо следить, чтобы шуруп находился параллельно профилю. Иначе заготовка будет продавливаться.

Нужно полностью привернуть шуруп с гайкой. Затем на проточку надевают зажим. После этого под него кладут прокладки.

При помощи уровня следят, чтобы детали располагались строго параллельно. Детали закрепляют, а затем приваривают.

Сварку выполняют небольшими швами, чтобы при нагреве металла во время сварки не допускать деформацию материала.

Затем выполняют зажимы из уголка размерами 60х60 мм. Приваривают уголок к профилю. Профиль сваривают из двух уголков. Их подгоняют так, чтобы была возможность свободного перемещения и в то же время чтобы не было больших зазоров.

Закрепляют зажимы. Для этого сверлят отверстия диаметром 12 мм. В них ставят штифты. Благодаря этому можно быстро менять положение мебельных деталей при изготовлении.

Если в процессе работ при сжатии выворачивает заготовку, то причиной этому может быть неперпендикулярное положение упора по отношению к несущей балке. Поэтому нужно проверять правильное расположение деталей при помощи угольников и строительного уровня.

Затем сверлят отверстие, выполняют резьбу и приворачивают винт. Правильное положение заготовки можно регулировать при помощи винта.

При сверлении отверстий учитывают, что шуруп с подвижным упором перемещается на 200 мм. При закреплении неподвижного упора расстояние между отверстиями должно составлять 150 мм. Иначе могут появиться такие участки, в которые заготовка не поместится.

Сначала выполняют сквозное отверстие на зажиме. После этого устанавливают его на свое место, прижимают струбциной. Затем через это отверстие просверливают профиль несущей балки. Так можно выполнить точное скрепление деталей.

Можно выполнить вайму, в которой можно прижимать щит к несущему профилю. Эта конструкция более надежная, но ее сложнее изготовить.

На этом работы по изготовлению самодельной струбцины заканчиваются.

Конструкция струбцины позволяет качественно выполнять работы по склеиванию мебельных щитов различных размеров и толщины.

В этой статье вы найдете подробную инструкцию по изготовлению ваймы

своими руками.

Если вы занимаетесь изготовлением мебели из , то вам не обойтись без столярной ваймы

. Для этого ее не обязательно покупать. Вайму для склеивания можно сделать своими руками

.

Особенности конструкции

В процессе производства деревянных изделий своими руками часто требуется соединение деталей. Этот процесс позволит получить детали достаточно большой ширины. Такие изделия гораздо меньше подвержены короблению чем те, которые изготовлены из цельного дерева

Но очень важно обеспечить ровное и надёжное склеивание. При этом требуется учитывать ряд факторов: толщину заготовок, клея, ориентирование и количество слоёв

Существует множество различных конструкций вайм для сборки деревянных изделий, склеивания брусков и др

Это столярное оборудование используется для разных работ в мастерской своими руками. Выбор зависит от особенностей материалов, работы и конечной цели

Существует множество различных конструкций вайм для сборки деревянных изделий, склеивания брусков и др. Это столярное оборудование используется для разных работ в мастерской своими руками. Выбор зависит от особенностей материалов, работы и конечной цели.

Ваймы пневматические представляют собой станки, на которых производится прессовка и зажим деревянных изделий для оклейки. Давящей силой является сжатый воздух. Они часто используются в деревообрабатывающей промышленности при изготовлении предметов из дерева: мебели и др. С их помощью можно склеивать детали конструкции под высоким давлением. Так производятся брусья и щиты, многослойные балки требуемых размеров. Состоят такие ваймы из зажимов и специальных секций для осуществления вертикальной двусторонней фиксации. Использовать их можно для древесины и твёрдых и мягких пород.

Ваймы механические бывают рычажными, винтовыми, кулачковыми и др. Они состоят из станины с упорами, которых может быть два или четыре. Упоры приводятся в действие при помощи винтов, для вращения которых имеются рукоятки или маховички.