Как увеличить эффективность протекторов?

Чаще всего протекторные композиции применяются совместно с лакокрасочными составами, имеющими антикоррозийные свойства. Лакокрасочная защита самостоятельно не дает нужного эффекта, но при сочетании с протектором:

- позволяет устранить изъяны покрытия металлического сооружения, которые возникают в процессе эксплуатации (вспучивание, отслоение, набухание металла, появление трещин и пр.);

- снижает расход протекторных составов, увеличивая срок службы (при довольно высокой стоимости защитных сплавов это значимый эффект);

- обеспечивает равномерное распределение защитного тока по поверхности металлического трубопровода.

Конечно, на эксплуатируемое судно или резервуар нанести лакокрасочный состав довольно сложно. В этом случае лучше отказаться от его применения, а использовать только протекторы.

Причины коррозии

Коррозия металлов — это процесс разрушения металлических материалов под воздействием окружающей среды. Она может возникать по разным причинам, которые включают следующие:

- Электрохимические реакции: Коррозия металлов основана на электрохимических реакциях, таких как окисление и восстановление. Когда металлическая поверхность подвергается атмосферным условиям, происходят реакции с кислородом и водой, которые вызывают окисление металла и образование коррозионных продуктов.

- Воздействие химических веществ: Некоторые химические вещества, такие как кислоты, щелочи и соли, могут активировать процесс коррозии металлов. Они реагируют с поверхностью металла, вызывая его разрушение.

- Механическое воздействие: Физическое воздействие на металлическую поверхность, такое как трение, удары или царапины, может создать микротрещины и повреждения, которые могут усилить процесс коррозии.

- Электрические поля: Наличие электрических полей или различных потенциалов на металлической поверхности может вызывать коррозию, особенно в присутствии электролитов. Это называется гальванической коррозией.

- Высокая температура: Высокая температура может ускорить процесс коррозии металлов, особенно при взаимодействии с кислородом и другими химическими веществами.

Понимание причин коррозии металлов позволяет разработать эффективные методы защиты и предотвращения разрушения металлических конструкций и изделий

Важно принимать во внимание все факторы, которые могут влиять на процесс коррозии, и применять соответствующие меры для его предотвращения

Что такое коррозия

Коррозия – это процесс разрушения и повреждения металлических материалов под воздействием агрессивных сред, особенно влажности, кислорода или химически активных веществ. Коррозия является одной из основных проблем в области материаловедения и техники.

Основными причинами коррозии являются реакция металла с окружающей средой, образование и распространение электрохимических ячеек на поверхности металла, а также наличие микродефектов или повреждений покрытий. Коррозия может приводить к снижению прочности и долговечности металлов, а также к их потере внешнего вида.

Основные типы коррозии включают поверхностную коррозию, питание, трещинообразование, акцелерированную коррозию и гальваническую коррозию. Поверхностная коррозия проявляется в виде образования ржавчины или пятен на поверхности металла. При питании коррозия происходит в местах аккумулирования электролита, например в впадинах или трещинах. Акцелерированная коррозия возникает из-за воздействия высоких температур, давления или концентрации химических веществ. Гальваническая коррозия возникает при контакте различных металлов в наличии электролита, что приводит к образованию гальванической пары и последующему разрушению металла.

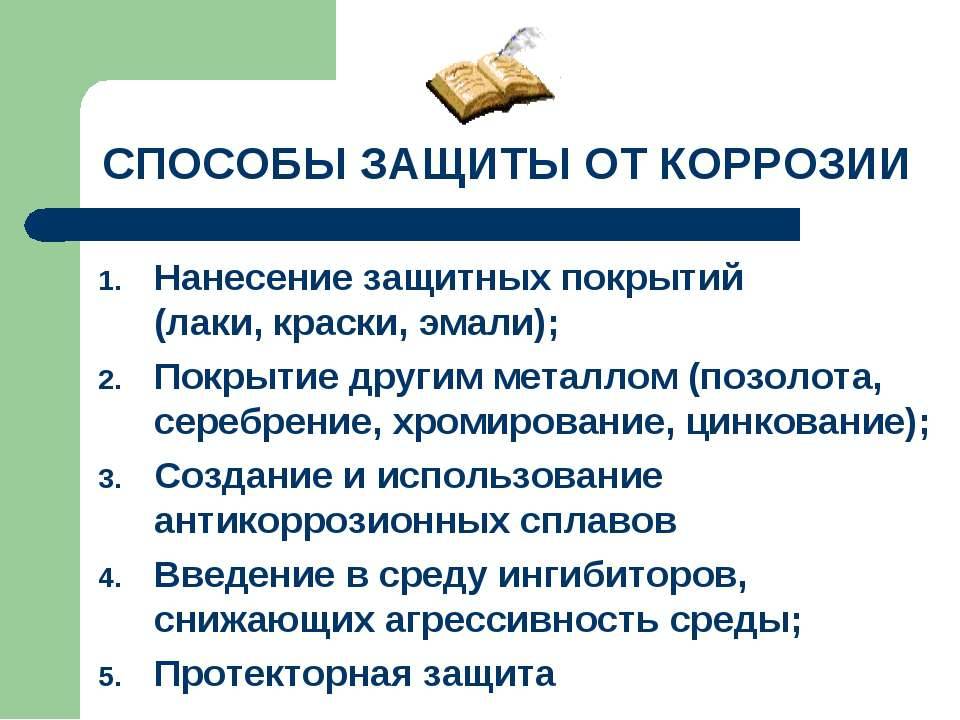

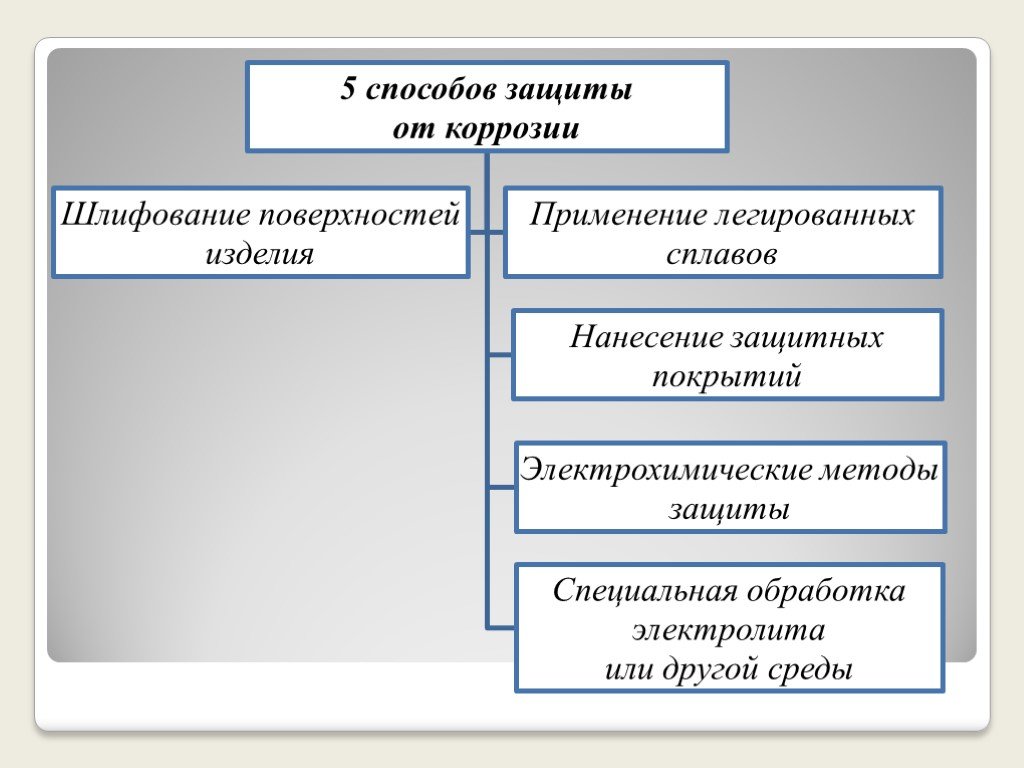

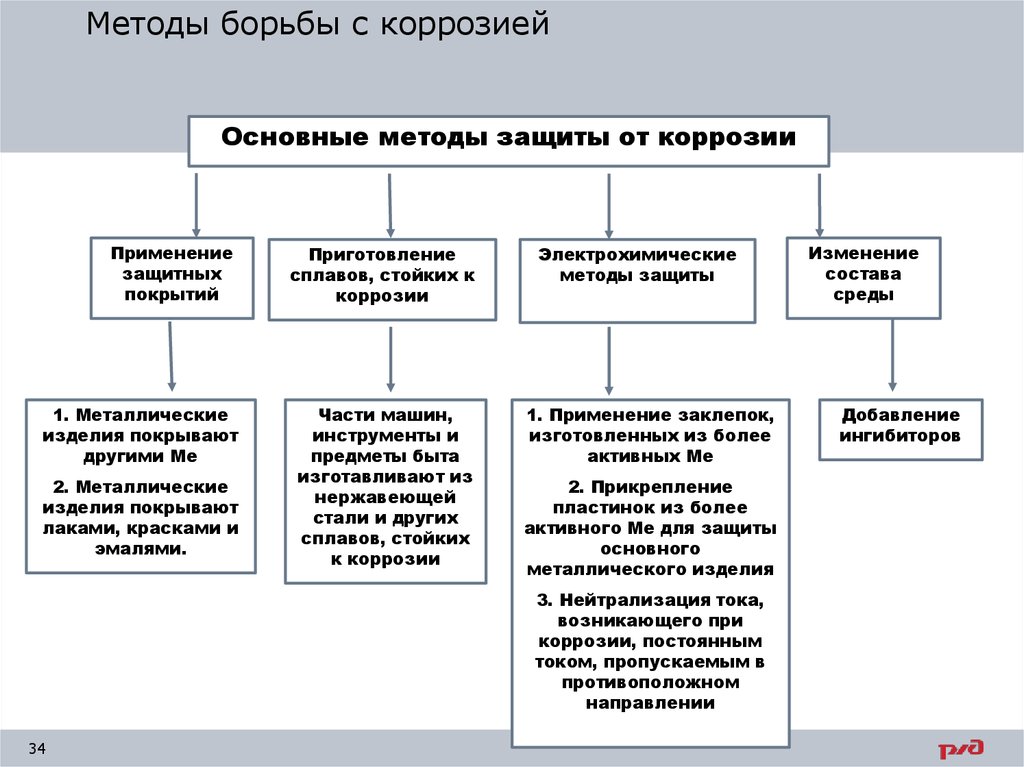

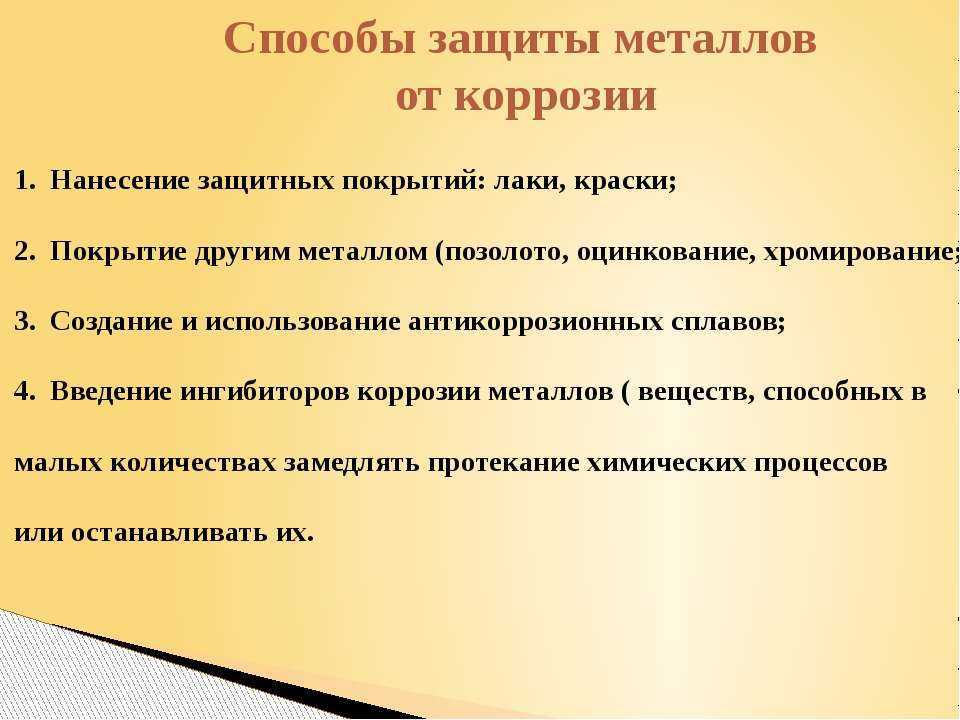

Для защиты металлов от коррозии применяют различные методы, такие как нанесение защитных покрытий (краска, эмаль, лак), цинкование, гальваническая защита, использование антикоррозионных добавок или сплавов. Выбор метода защиты зависит от типа металла, условий эксплуатации и требований к долговечности конструкции.

Термическая обработка

Данный метод предполагает воздействие на ржавые образования экстремальных температур. Для этого используется кислородно-ацетиленовая горелка, которая сильным пламенем устраняет практически всю прокатную окалину, но не всю ржавчину. Именно поэтому сегодня способ используется очень редко.

Иногда используется очистка острым паром, который подается под давлением 100-120 атм. Вариант не подходит для снятия ржавчины, а вот с загрязнениями справляется отлично, а поверхность металла высыхает намного быстрее, чем при обработке водой, что снижает риск образования вторичной ржавчины.

Таблица 1. Совместимость металлов

| Металлы, в отношении которых представлены данные в таблице по подверженности их коррозии | Соотношение площади металла к другим металлам таблицы | Магний | Цинк | Алюминий | Кадмий | Свинец | Олово | Медь |

|---|---|---|---|---|---|---|---|---|

| Магний | Низкое | С | С | С | С | С | С | |

| Высокое | У | У | У | С | С | |||

| Цинк | Низкое | У | У | У | С | С | С | |

| Высокое | Н | Н | Н | Н | Н | Н | ||

| Алюминий | Низкое | У | Н | Н | С | С | ||

| Высокое | Н | У | Н | С | С | С | ||

| Кадмий | Низкое | Н | Н | Н | С | С | С | |

| Высокое | У | Н | Н | Н | Н | Н | ||

| Углеродистая сталь | Низкое | Н | Н | Н | Н | С | С | С |

| Высокое | Н | Н | Н | Н | Н | Н | Н | |

| Низколегированная сталь | Низкое | Н | Н | Н | Н | С | С | С |

| Высокое | Н | Н | Н | Н | Н | Н | Н | |

| Литейная сталь | Низкое | Н | Н | Н | Н | С | С | С |

| Высокое | Н | Н | Н | Н | Н | Н | ||

| Хромированная сталь | Низкое | Н | Н | Н | Н | У | У | С |

| Высокое | Н | Н | Н | Н | Н | Н | ||

| Свинец | Низкое | Н | Н | Н | Н | Н | Н | |

| Высокое | Н | Н | Н | Н | Н | |||

| Олово | Низкое | Н | Н | Н | Н | Н | ||

| Высокое | Н | Н | Н | Н | Н | |||

| Медь | Низкое | Н | Н | Н | Н | У | С | |

| Высокое | Н | Н | Н | Н | Н | У | ||

| Нержавеющая сталь | Низкое | Н | Н | Н | Н | Н | Н | |

| Высокое | Н | Н | Н | Н | У | У | Н | |

В 1 столбце таблицы представлены металлы, которые подвергаются или не подвергаются коррозии с металлами указанными в остальных столбцах таблицы и пропорция соотношения площадей металла, указанного в 1 столбце, к металлам в остальных столбцах таблицы. Краткое обозначение С, У, Н в таблице означает:

|

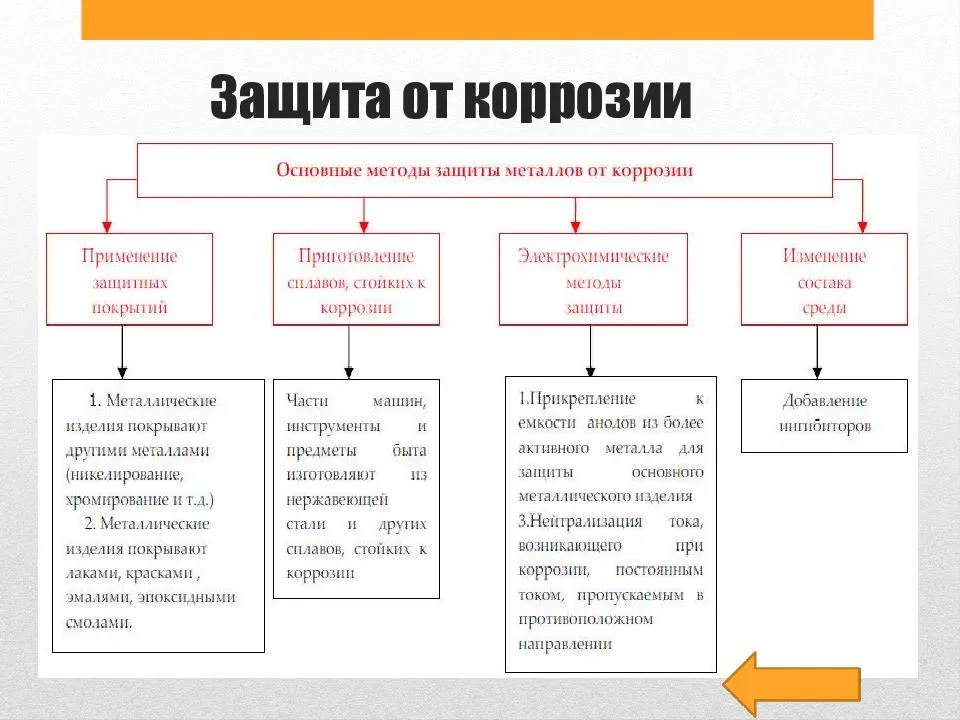

Способы защиты металлов от коррозии

С самых давних времен люди старались защитить металлы от появления коррозии. постоянные атмосферные осадки приводили в негодность металлические изделия. Именно поэтому люди смазывали их различными жирными маслами. Затем они стали использовать для этой цели покрытия из других металлов, которые не ржавеют.

Современные химики тщательно прорабатывают все возможные методы борьбы с коррозией металлов. Они создают специальные растворы. Разрабатываются способы уменьшения рисков образования на металлах коррозии. Примером может служить такой материал, как нержавеющая сталь. Для ее производства использовалось железо, дополненное кобальтом, никелем, хромом и другими элементами. При помощи добавленных к нему элементов удалось создать металл, на котором более длительное время не образуется налет ржавчины.

Для защиты различных металлов от коррозии разработаны различные вещества, которые активно применяются в современной промышленности. Лаки и краски активно сегодня используются. Они являются наиболее доступными средствами для защиты от ржавчины изделий из металлов. Они создают преграду для попадания на сам металл воды или воздуха. Это позволяет на время отсрочить появление коррозии. Следует при нанесении краски или лака учитывать толщину слоя и поверхность материала. Для достижения наилучшего результата покрытие металлов от коррозии должно производиться ровным и плотным слоем.

Назначение и виды антикоррозионной защиты

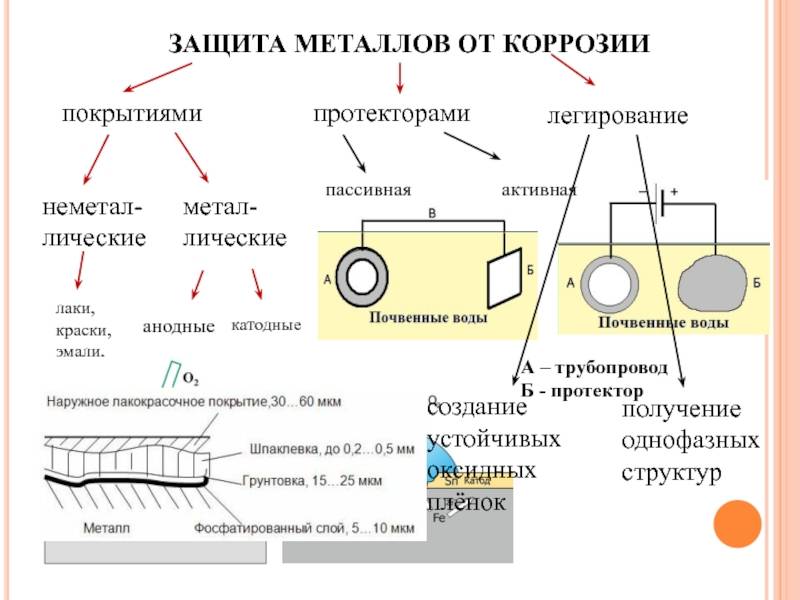

Антикоррозионные защитные покрытия предназначены для изоляции поверхности металлического изделия от агрессивной внешней среды. Металлические конструкции покрывают слоем специального вещества, защищающего их от воздействия сырости и химикатов.

Многие защитные пленки устойчивы к действию нефтепродуктов (органического топлива различных видов). Они обладают электроизоляционными свойствами.

Существуют пассивная и активная антикоррозионная защита.

- Пассивная защита

На поверхность металла наносят слой лакокрасочного или полимерного покрытия. Плюсами являются:

- Простота и удобство нанесения покрытия, возможность тщательно и быстро обработать поверхность крупного предмета, имеющего сложную конфигурацию.

- Невысокая стоимость антикоррозионных средств.

- Возможность выбора цвета, создания различных оттенков, улучшающих эстетический вид изделий.

- Легкость восстановления покрытия в случае его повреждения в процессе эксплуатации.

Недостатком такого способа обработки является неустойчивость лакокрасочного покрытия к значительному перепаду температур. Перед нанесением лаков и красок требуется проведение тщательной подготовки (зачистки и грунтовки) поверхности для продления срока защитного действия пленки. Антикоррозионные краски и эмали выбирают с учетом условий эксплуатации изделий.

- Краски на основе полиуретана применяются для создания особо прочных влагозащитных покрытий.

- В условиях повышенных температур и пожарной опасности на поверхность изделий наносятся органосиликатные покрытия.

- Алкидные лаки и краски считаются наиболее экологичными. Они быстро сохнут, образуют прочную пленку, не тускнеющую и не выцветающую со временем.

- Если поверхность изделия постоянно подвергается трению, то покупателю рекомендуется приобретать составы на основе поливинилхлорида, полистирола, фторопластов, эпоксидных смол.

- Для создания тонкой и качественной гидроизоляции удобно использовать битумные краски.

- Активная защита

Одним из способов предотвращения коррозии металлов является ингибирование. Так называют обработку металлов составом, в котором содержатся вещества, замедляющие коррозию (соли фосфорной или хромовой кислоты, синтетические добавки).

Обработка металлов лакокрасочными материалами с синтетическими добавками – это наиболее доступный и недорогой способ предупреждения коррозии.

Преимущества и недостатки протекторной защиты

Преимуществами такого метода являются:

- простота, автономность и экономичность благодаря отсутствию источника тока и использованию магниевых, алюминиевых или цинковых сплавов;

- возможность формирования одиночных или групповых установок;

- возможность применения протекторной защиты, как для проектируемых объектов, так и для уже эксплуатируемых конструкций;

- организация защиты практически в любых условиях, где невозможно или нецелесообразно сооружать источники тока;

- при правильном использовании система может работать достаточно долго без всякого обслуживания;

- безопасность и возможность применения на взрывоопасных объектах (ввиду малости напряжений).

Но у такого вида защиты от ржавчины есть свои недостатки:

- Ограниченность применения способа в плохо проводящих ток средах.

- Безвозвратные потери протектора.

- Возможность загрязнения прилегающих территорий.

Виды коррозии металлов

Сплошная коррозия

Наименее опасно для различных предметов из металлов является сплошная коррозия. Особенно она не опасна для тех ситуаций, когда повреждения аппаратов и оборудования не нарушают технические нормы их дальнейшего использования. Последствия такого вида коррозии можно с легкостью предугадать и скорректировать с учетом этого оборудование.

Местная коррозия

Большую опасность представляет собой местный вид коррозии. В этом случае потери металла не являются большими, но при этом образуются сквозные поражения металлов, что приводит к выходу из строя изделия или оборудования. Такой вид коррозии встречается в изделиях, которые соприкасаются с морской водой или солями. Такое появление ржавчины способствует тому, что поверхность металлической основы разъедается частично и конструкция теряет свою надежность.

Большое количество проблем появляется в местах, где используется хлорид натрия. Данное вещество применяется для устранения снега и льда на дорогах в городских условиях. Данный вид соли заставляет их превращаться в жидкость, которая уже в разбавленном с солями виде попадает в городские трубопроводы. В этом случае не помешает защита металлов от коррозии. Все подземные коммуникации при попадании воды с солями начинают разрушаться. В Соединенных Штатах Америки подсчитано, что в год на проведение ремонтных работ в области дорожных коммуникации уходит примерно два миллиарда долларов. Однако от данного вида соли для обработки дорожного полотна коммунальщики пока не готовы отказаться из-за низкой его стоимости.

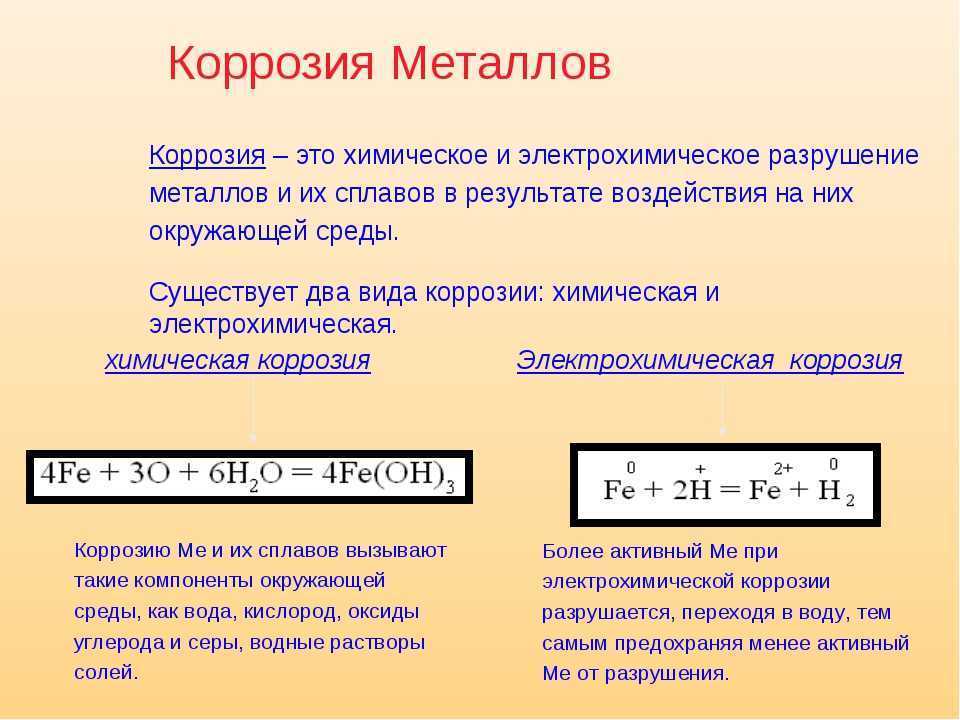

Химическая коррозия металлов

По сущности коррозия может быть двух видов:

- химическая,

- электрохимическая.

Химическая коррозия представляет собой образование ржавчины при определенных условиях. В промышленных условиях не редко приходится сталкиваться с данным типом коррозии. Ведь на многочисленных современных предприятиях металлы перед созданием из них изделий нагреваются, что приводит к образованию такого процесса, как ускоренная химическая коррозия металла. При этом образуется окалина, которая является продуктом его реакции на появление ржавчины во время нагревания.

Ученые доказали, что современное железо гораздо больше подвержено образованию ржавчины. В нем содержится большое количество серы. Она появляется в металле из-за того, что во время добывания железных руд используется каменный уголь. Сера из него попадает в железо. Современные люди удивляются то, что древние предметы их этого металла, которые находят на раскопках археологи, сохраняют свои внешние качества. Это связано с тем, что в древности для добычи железа использовался древесный уголь, который практически не содержит серы, которая могла бы попасть в металл.

Типы коррозии и описание процесса

- Химическая — это такой тип взаимного влияния металла с окружающей средой, в процессе действия которого окисление и дальнейшее восстановление части среды проходят в едином акте. Продукты взаимного влияния не имеют разделения в пространстве.

- Электрохимическая — это такой тип взаимного влияния металла с коррозийным пространством, в котором реакция ионизации коррозионной среды проходит в нескольких актах.

- Газовая— это коррозия металлических поверхностей при слабом содержании воды (обычно влаги находится не больше 0,2 %) либо при максимальных рабочих температурах. В современной химической и газовой промышленности подобный тип коррозии может встречаться чаще остальных.

- Атмосферная — это тип коррозии в воздушной атмосфере либо в среде влажного газа.

- Биокоррозия — это биологический тип коррозии металла, который протекает под воздействием жизнедеятельности микробов и разных микроорганизмов.

- Контактная — это такой тип коррозии, который провоцируется контактом нескольких типов металлов с различными стационарными потенциалами.

- Радиационная — это такой тип коррозии металла, который обусловлен влиянием радиоактивного облучения.

Также существует коррозия внешним или блуждающим электрическим током. Еще один тип коррозии — это коррозия под напряжением, которая спровоцирована одномоментным влиянием коррозионной среды и протеканием механического напряжения

Важно учитывать, что данный тип коррозии является очень вредным, в особенности для систем, испытывающих сильные физические нагрузки

Химическая обработка стали

Этот способ основан на удалении ржавчины под воздействием химически активных веществ. Одним из родственных видов обработки является электрохимический. Составы наносят на поверхность с помощью кисточки либо распылением. Средства для удаления ржавчины делятся на две категории:

– смываемые. Недостатком таких составов является, то что при контактировании поверхности с водой могут возникнуть новые источники коррозии. Поэтому после промывки материал должен быть быстро и тщательно просушен и обработан антикоррозионными средствами;

– несмываемые. Их еще называют грунт-преобразователями. Полноценным грунтом продукт химической реакции назвать нельзя, но тем не менее такая обработка исключает последующую промывку, то есть обязательный контакт с водой полностью исключается.

- Хорошо снимает ржавчину водный 5% -ный раствор серной или соляной кислоты. Но в него обязательно добавляют ингибитор коррозии – вещество, замедляющее химическую реакцию. Чаще всего в качестве ингибитора применяют уротропин. Добавлять его надо в количестве 0,5 г на литр раствора. Без ингибитора использовать растворы кислот нельзя: в результате такой обработки растворится не только коррозия, но и материал.

- Интересный результат дает обработка металла ортофосфорной кислотой. Если на обрабатываемую поверхность нанести 15-30%-й раствор ортофосфорной кислоты, то под его воздействием ржавчина превратится в прочное покрытие. Это происходит потому, что в процессе химической реакции образуется ортофосфат железа, который создает на поверхности защитную пленку коричневого цвета. Для лучшего эффекта в раствор следует добавлять бутиловый спирт (4 мл на литр раствора) или винную кислоту (15 мл на литр раствора).

- Поверхности, сильно пораженные ржавчиной, обрабатывают смесью:

– молочная кислота – 50 г;

– вазелиновое масло (100 мл).

Под воздействием кислоты ржавчина превращается в растворимую в вазелиновом масле соль – лактат железа. Очищенную поверхность надо протереть ветошью, смоченной вазелиновым маслом.

Технология закалки стали – это непросто, однако научиться этому можно, если приложить максимум стараний и усилий. Усовершенствуйте свою баню при помощи металлической печки. Как сделать ее своими руками, читайте в этой статье.

Если вы владеете искусством холодной ковки, то вы можете открыть очень прибыльный бизнес. Интересные идеи есть в статье по https://elsvarkin.ru/prakticheskoe-primenenie/suveniry-i-ukrasheniya-iz-metalla-svoimi-rukami/ ссылке.

Применение ингибиторов коррозии

По свойствам эти сложные химические составы делятся на две группы – средства, уменьшающие коррозионную активность внешней среды (пассиваторы) и комплексы, образующие на поверхности защищаемого изделия предохраняющий от коррозии слой адсорбирующего типа (адсорбаторы).

Кстати, для тех, кто не знает точно, чем различаются аБсорбция и аДсорбция. В первом случае это поглощение из газовой среды веществ жидкостью, во втором – поглощение веществ из той же среды поверхностным слоем твердого тела.

Очень часто ингибиторы применяют в магистралях и локальных системах отопления. В этом случае существенно уменьшается внутренняя коррозия трубопроводов и радиаторов отопления под действием теплоносителя.

Важно: в автономных замкнутых системах, работающих на дистиллированной воде, применение ингибиторов коррозии обычно не обосновано.

Также ингибиторы, в сочетании с другими компонентами, используются для профилактики и очистки водопроводов, водонагревающих устройств.

Также широко распространено применение ингибиторов в строительстве, в том числе в создании арматуры железобетонных конструкций. Обработка специальным составом препятствует коррозии арматуры в монолите и продлевает срок службы железобетона. Также сохраняется нагрузочная способность конструкции, поскольку целостность арматуры позволяет сохранять нормальный уровень сопротивления нагрузкам.

Используются ингибиторы как в виде жидкостей, так и в виде газов, вводимых в окружающую изделие среду.

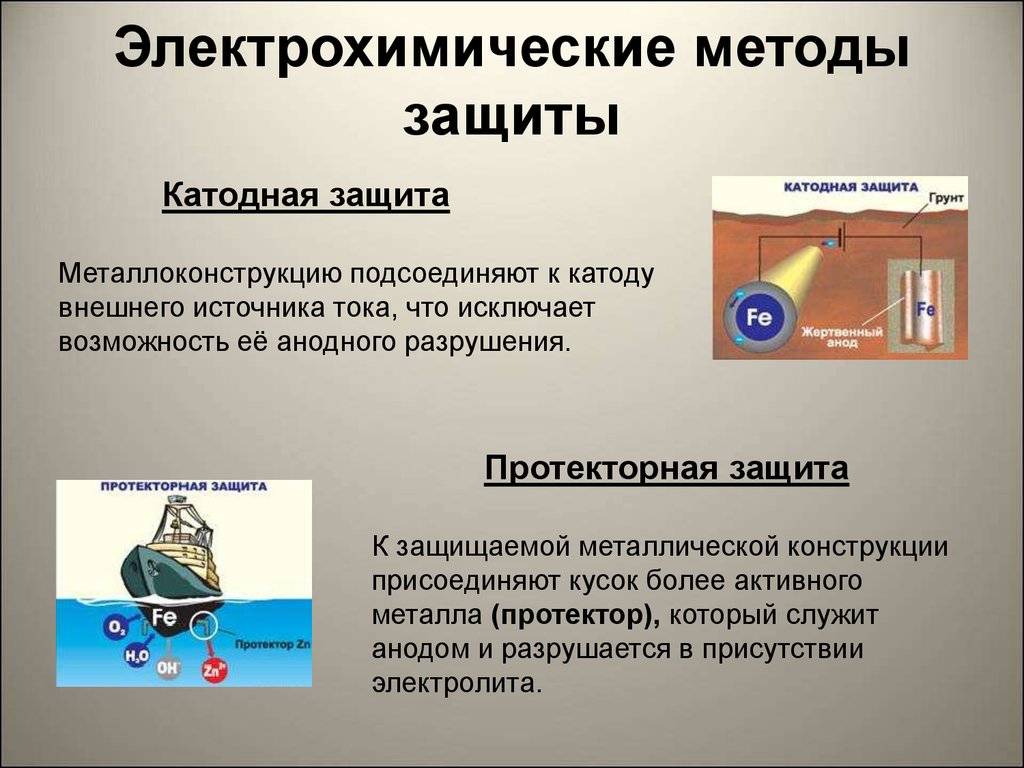

Электрохимические способы защиты от коррозии

Электрохимические способы защиты от коррозии широко используются в строительстве наземных и подземных сооружений.

В основе электрохимической защиты заложен закон сохранения заряда, то есть перехода заряда из одного состояния в другое.

В качестве заряда используется постоянный переход дополнительных электронов для восстановительного процесса металла с катода или анода, в зависимости от типа конструкции. Переход электронов происходит за счет создаваемой связки гальванического элемента.

Катодная защита

Этот тип защиты широко используют для защиты от коррозии подземных газопроводов, сооружений, резервуаров, а также для защиты аппаратуры промышленных предприятий.

Сущность метода заключается в катодной поляризации защищаемого металла: защищаемая конструкция подключается к отрицательному полюсу источника тока, а положительный полюс подключается к болванке металла, то есть к аноду.

Схема катодной защиты

1 – стальной провод с изоляцией; 2 – грунт; 3 – выпрямитель; 4 – засыпка; 5 – вспомогательный анод; 6 – защищаемая конструкция (трубопровод).

При таком подключении защита конструкции происходит за счет постоянных восстановительных процессов, а окислительные процессы будут проходить на аноде (металлической болванке), то есть все разрушающие воздействия будут переходить на анод.

Если монтаж защиты осуществляется в агрессивный грунт, то около анода создается дополнительный токопроводящий слой из смеси кокса, хлорида натрия и сульфата кальция.

Катодная защита хорошо показывает себя для защиты конструкций в средне агрессивных грунтах

Протекторная защита

Универсальная защита трубопроводов, которая не требует стороннего источника питания.

В основу метода положены окислительно – восстановительные реакции.

Протектор (металлическая болванка) является анодом и со временем окисляется, то есть высвобождает электроны. Защищаемая конструкция находится в непрерывном процессе восстановления, так как является катодом.

Пока анод полностью не разрушится, конструкция будет в безопасности.

Схема протекторной защиты

1 – защищаемая конструкция (трубопровод); 2 – стальной наконечник; 3 – грунт; 4 – засыпка (суспензия бентонита и алебастра); 5 – протектор; 6 – стальной провод с изоляцией.

Эффективность защиты определяется расстоянием, на котором может находиться протектор от защищаемой конструкции. Расстояние зависит от токопроводимости грунта, чем она выше, тем дальше можно расположить протектор.

Протекторную защиту как самостоятельный метод борьбы с коррозией используют редко, в основном она идет дополнением к неметаллическим изоляторам.

Анодная защита

Анодная защита используется в тех случаях, когда конструкция состоит из компонентов, которые могут при определенных условиях переходить в пассивное состояние.

За счет создание окислительно – восстановительной цепочки, в которой анодом будет конструкция, а катодом – металлическая болванка. Активатором процесса является источник постоянного тока, который будет создавать поляризацию.

Анодная защита используется в агрессивных средах с хорошей электрической проводимостью.

К пассивным компонентам слава относятся:

- хром;

- никель;

- титан;

- цирконий;

- железные сплавы.

Виды коррозии

Срок службы металлических конструкций учитывают при проектировании производственных мощностей, мостов, зданий. В некоторых химических производствах отдельные аппараты и их детали работают только несколько месяцев или недель.

В зависимости от причины разрушения выделяют 3 вида коррозии: атмосферная, почвенная, жидкостная. Рассмотрим их особенности.

- Атмосферная — проявляется под воздействием активных химических веществ в воздухе.

- Почвенная — происходит при взаимодействии металла с агрессивным составом грунтовых вод, почвы.

- Жидкостная — возникает при контакте с водной средой с высоким содержанием солей, которые ускоряют окисление.

Виды коррозии

За всё время работы с металлическими изделиями, люди выделили несколько видов коррозии металла:

- Почвенная — тип коррозии, которая поражает конструкции, находящиеся в земле. Из-за особенного состава грунта, наличия грунтовых вод, происходят химические процессы, вызывающие появление ржавчины.

- Атмосферная — процесс окисления, протекающий в ходе контакта водяных паров воздуха с металлической поверхностью. Чем больше вредных веществ в воздухе, тем быстрее появиться коррозия.

- Жидкостная — такому виду коррозии подвержены металлоконструкции, находящиеся в воде. Если в жидкости содержится соль, процесс разрушения материала будет протекать быстрее.

Выбор антикоррозийного состава зависит от того, в какой среде будет эксплуатироваться металлическая деталь.

Механическая чистка

Механический способ считается трудоемким, но дает прекрасные результаты. Очистка происходит ручным или механизированным инструментом. В ход идет наждачная бумага, щетки с проволокой, шлифовальные машинки, а также абразивные составы на основе песка, или песка с водой. В итоге удается добиться шероховатой поверхности, которая отличается высокой адгезией к краске.

Для механической очистки используются следующие средства:

- проволочные щетки. Это специальные инструменты с довольно жестким основанием. С помощью человеческой силы, под давлением они влияют на стальной продукт, как бы соскабливая с него следы разложения. В основном, к нему прибегают для устранения мелких очагов коррозии, а также для зачистки сварных швов при первичной отделке. Способ не позволяет добиться высокого качества очищения, поскольку щетки вовсе не снимают окалину. К тому же, в процессе образуется большое количество пыли;

- шлифовальные диски. Это куда более эффективный способ, который позволяет снять весь ржавый налет. Метод подходит при наличии небольших дефектов, используется во время восстановительных работ. Если есть рыхлые слои, то их лучше убрать вручную, и только потом браться за шлифовальные диски. Приличных результатов получится добиться, если использовать высококачественные круги для шлифовки. Правда, этот способ отличается и некоторыми недостатками. Потребуются недешевые расходники и определенные навыки работы с инструментом;

- в пескоструйной установке проводится обработка поврежденной поверхности песком или другим абразивом, который под большим напором воздуха поступает через трубку наружу, воздействует на поверхность, полностью очищая ее отслоя ржавчины и грязи, даже в самых труднодоступных местах. Преимущество состоит в том, что для пескоструя берутся как речные, так и строительные песчаные микрочастицы (размер и форма частиц в зависимости от технологии и установки могут отличаться), более того – они могут легко использоваться повторно. Правда, при вторичном использовании того же песка эффективность обработки снижается, а количество пыли повышается.

- гидроабразивное зачищение (водопескоструй) использует похожий принцип, но очистка в данном случае происходит под мощной струей воды и песка. Обработка может происходить при разном давлении. Сверхвысокое давление (более 1700 атм) используется, когда надо полностью удалить все следы сильно въевшейся ржавчины. При высоком давлении (700-1700 атм) хорошо удаляется бОльшая часть ржавчины и краски, могут оставаться незначительные следы, которые при более длительной обработке также уходят. Очистка при давлении 350-700 атм позволяет избавиться от старого слоя краски, загрязнений и части ржавчины, но магнетиты все равно останутся на поверхности. Обработку при давлении до 350 атм используют, в основном, для предварительной очистки поверхности, удалении грязи, шелушащейся краски. Очистка при давлении 6-8 атм позволяет наиболее экономично расходовать абразив, снижает уровень образования пыли, но после очистки может возникнуть вторичная ржавчина. Гидроабразивная очистка считается сложной, подобную установку нелегко соорудить, а работать с ней должны только профессиональные, опытные специалисты.

После механической обработке на поверхность металла наносится преобразователь ржавчины. Когда он высыхает, оценивают результат. Если ржавчина все еще есть, то проводят повторную обработку. Все работы выполняют в средствах индивидуальной защиты: спецодежда, очки, респиратор.

Какие металлы подвержены коррозии

Коррозия является распространенной проблемой для различных металлов, особенно в условиях высокой влажности или агрессивной среды. Некоторые металлы имеют повышенную склонность к коррозии, в то время как другие металлы содержат защитные оксидные пленки, которые предотвращают реакцию с окружающей средой.

Подверженность металла к коррозии зависит от его химического состава и структуры. Например, железо, содержащееся в стали, является одним из наиболее подверженных коррозии металлов. Влажность и наличие кислорода в окружающей среде способствуют окислению железа и превращению его в ржавчину.

Также подвержены коррозии алюминий, медь и цинк. Алюминий образует оксидную пленку, которая в больших количествах может разрушиться под воздействием агрессивных сред, таких как кислоты. Медь и цинк подвержены коррозии в присутствии влаги и кислорода, образуя оксидные пленки, которые с течением времени могут разрушиться.

Некоторые металлы, такие как нержавеющая сталь и алюминий с добавлением магния, обладают повышенной сопротивляемостью к коррозии благодаря образованию более прочной и плотной окисной пленки на поверхности.

Современные методы защиты от коррозии

Ржавеющие поверхности покрывают антикоррозионными пленками металлов, устойчивых к окислению. Наиболее востребованные методы защиты от ржавчины:

- Лужение. Для борьбы с коррозией изделия покрывают тонким слоем расплавленного олова. Таким способом защищают от ржавчины металлическую посуду, проволоку и другие изделия.

- Оцинковка. По одному из методов металлические предметы с очищенной и обезжиренной поверхностью опускают в расплавленный цинк. По другой методике на разогретую поверхность изделия напыляется цинковый порошок.

- Алюминирование. Металлическую конструкцию помещают в расплавленную смесь алюминия и железа.

- Хромирование. На поверхность наносится слой хрома или его сплава с железом (феррохрома). Это позволяет защитить металлические конструкции от ржавления и действия кислот.

- Покрытие свинцом. Изделие опускается в расплавленный свинец. Такой способ используется лишь в промышленных производствах.

Наша компания занимается реализацией качественной металлической мебели, изготовленной с использованием передовых технологий. У нас Вы можете приобрести под заказ металлические стеллажи, шкафы для гардеробной и другие предметы мебели.

Если у Вас возникнут какие-либо вопросы по поводу заказа продукции, звоните по телефону +375 (33) 389-93-12 или +375 (17) 360-93-12.