3 Совместное применение лакокрасочных составов и протекторов

Нередко защита нефте- либо газопровода, той или иной конструкции из металла от коррозионных проявлений выполняется комбинацией протекторной и лакокрасочной защиты. Последняя по своей сути причисляется к пассивному методу предохранения от коррозии. По-настоящему высоких результатов она не обеспечивает, но зато позволяет в сочетании с протектором:

- нивелировать возможные изъяны покрытия трубопроводов и металлических конструкций, которые возникают по естественным причинам (отслаивание металла, его вспучивание, набухание, появление трещин и так далее), а также при их использовании (нет такого газопровода или танкера, покрытие которого в процессе эксплуатации не претерпевает определенных изменений);

- снизить (иногда весьма существенно) расход достаточно дорогостоящих протекторных материалов, повысив при этом их эксплуатационный срок;

- обеспечить распределение по металлической поверхности трубопроводов защитного тока максимально однородно (равномерно).

Добавим, что лакокрасочные слои во многих случаях довольно-таки сложно нанести на некоторые участки уже функционирующего резервуара, газопровода или водного судна. Тогда лучше, конечно же, не усложнять процесс и применять исключительно протекторы.

Применение протекторной защиты

Протекторная защита металлов от коррозии применяется в различных отраслях промышленности и строительстве для предотвращения повреждений и сохранения металлических конструкций в рабочем состоянии на протяжении длительного времени.

Одним из наиболее распространенных применений протекторной защиты является использование ее на объектах нефтегазовой отрасли. Металлические трубопроводы, сооружения и оборудование, эксплуатируемые в агрессивной среде, становятся особенно подверженными коррозии. Применение протекторной защиты позволяет снизить вероятность повреждений и продлить срок службы таких объектов.

Кроме того, протекторная защита используется при строительстве и ремонте зданий, мостов, магистралей и других инфраструктурных объектов. Металлические конструкции, которые подвергаются неблагоприятным воздействиям окружающей среды, например, атмосферных осадков и химических веществ, требуют особой защиты от коррозии. Протекторная защита является эффективным способом защитить такие конструкции от повреждений и обеспечить их долговечность и надежность.

Протекторная защита также находит применение в промышленности и автомобильном производстве. Здесь она используется для защиты металлических деталей и узлов от коррозии и износа. Защищенные специальными покрытиями металлические поверхности могут выдерживать воздействие агрессивных сред, таких как кислоты, щелочи и химически активные материалы, что помогает продлить срок их эксплуатации.

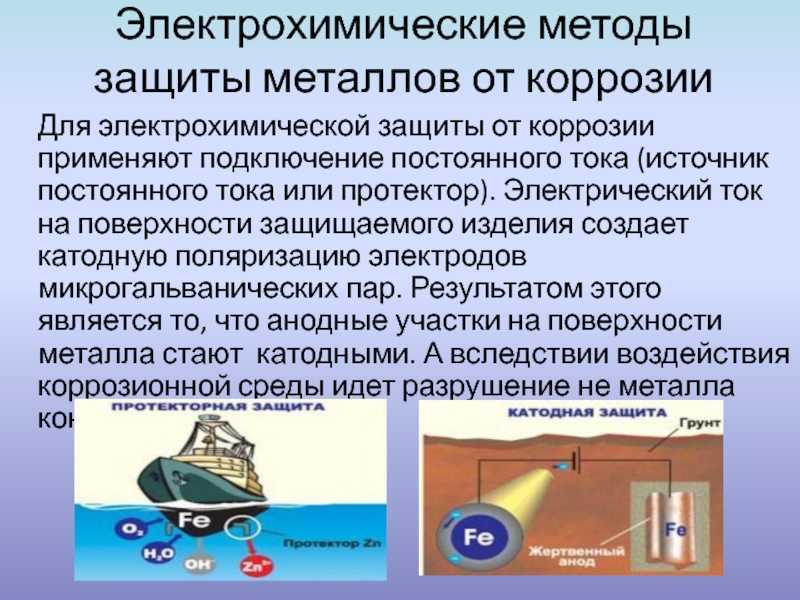

Электрохимическая защита от коррозии

Надежность метода в противостоянии коррозийным процессам. Суть метода – наложение на изделие отрицательного потенциала. Эффективность проявляется, когда конструктивный элемент подвергается сильнейшему воздействию.Металлическая конструкция по прошествии некоторого времени подвержена разрушению, которое вызвано воздействием коррозионных процессов. Ввиду этого, поверхность покрывается специальными веществами, включающими в состав неорганические и органические соединения. Такие материалы способствуют на протяжении длительного времени предохранению металла от окислительных процессов. Но, обязательно их своевременное обновление. Тогда, когда отсутствует возможность обновления состава, осуществляется электрохимическая защита трубопроводов от коррозии.За счет использования данного метода осуществляется протекторная защита:

- металлов;

- стальных конструкций;

- конструкций;

- сварных швов;

- стали;

- строительных конструкций и сооружений.

При выборе компании, оказывающей услуги по нанесению протекторной защиты от коррозии на изделие, следует ориентироваться на опыт и положительные отзывы. Прекрасно, если кто-то из знакомых воспользовался подобными услугами, наверняка эти люди сориентируют в нужном направлении.

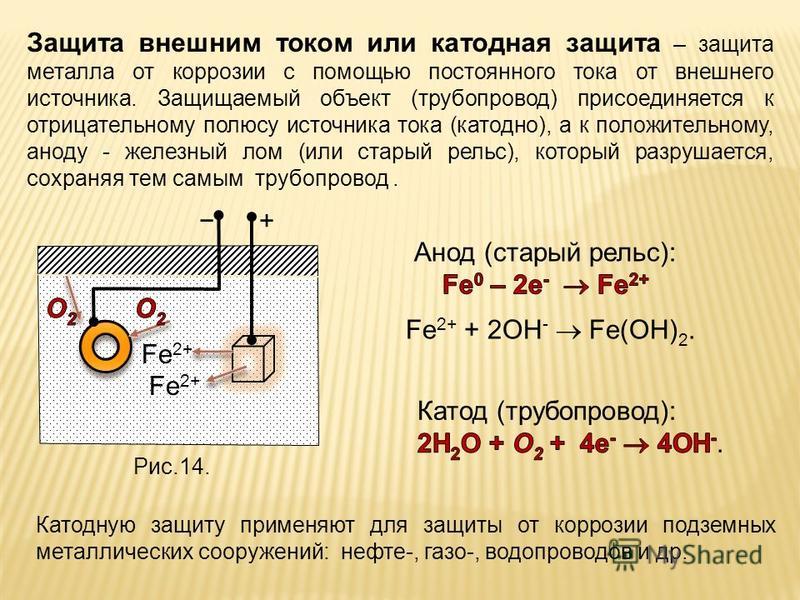

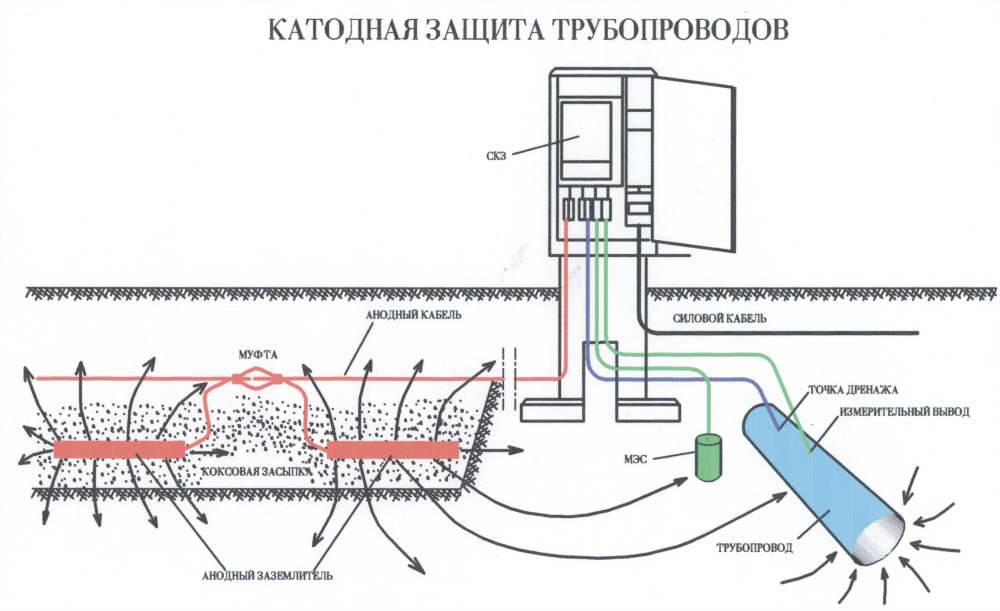

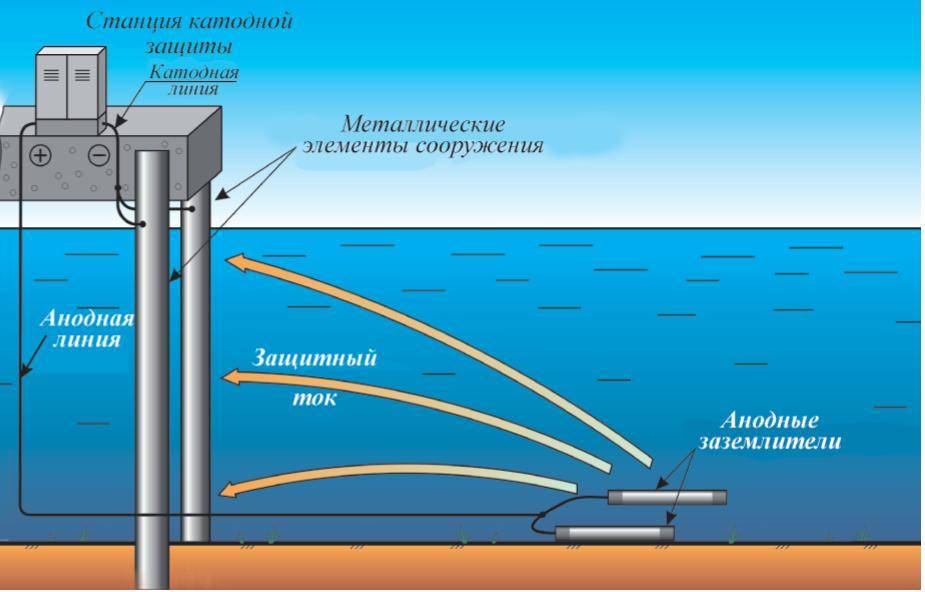

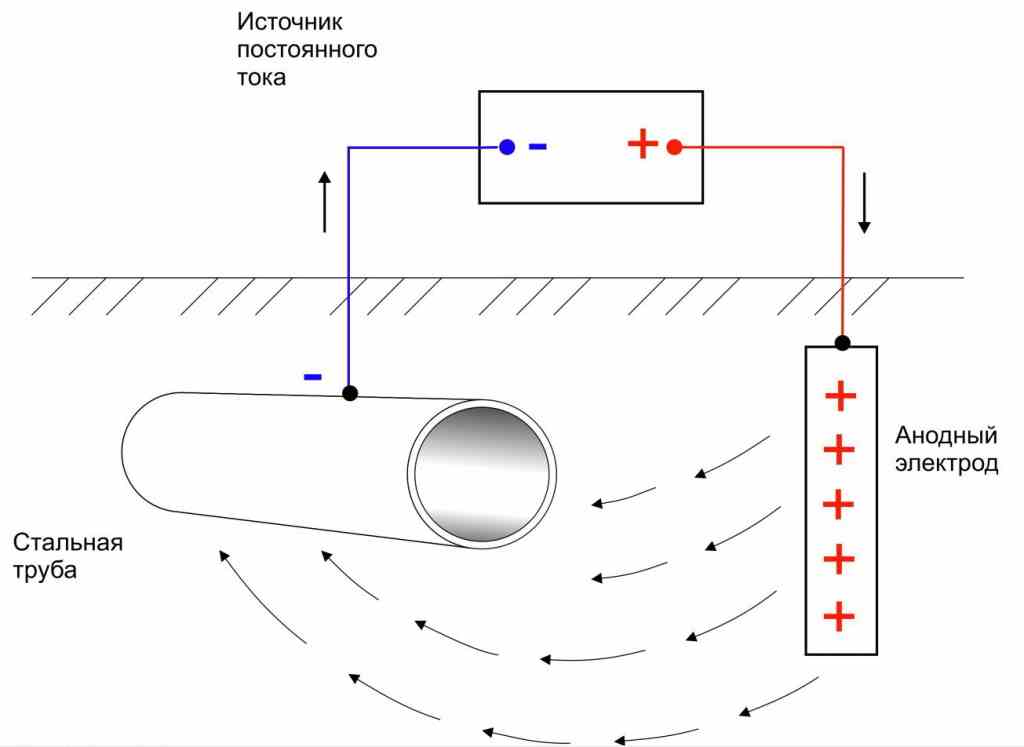

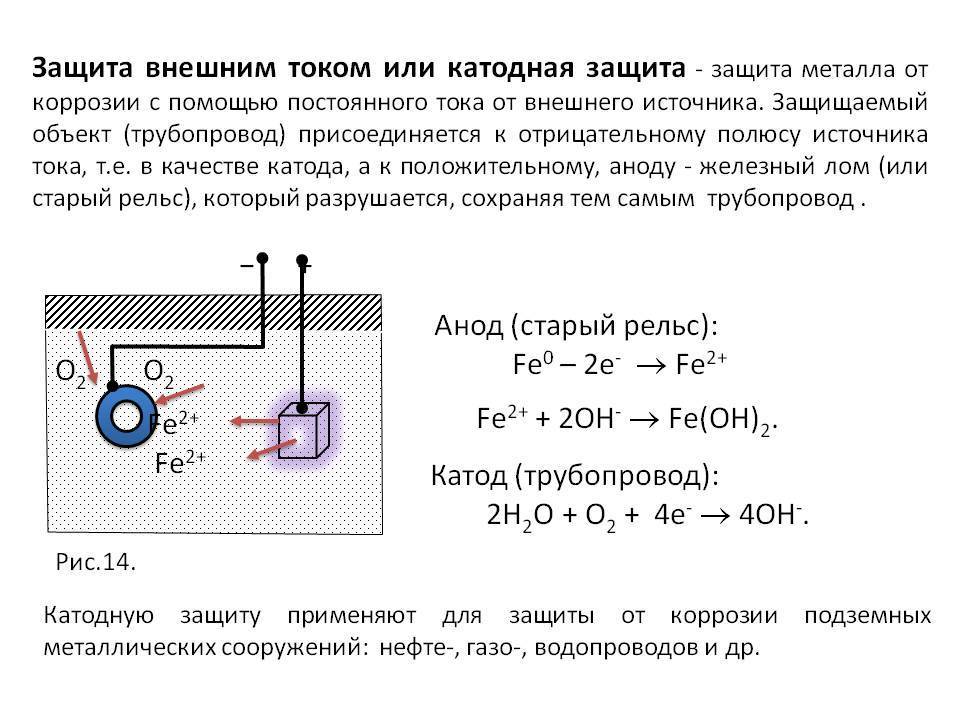

Принципиальная схема катодной защиты

1 — ЛЭП; 2 — трансформаторный пункт; 3 — станция катодной защиты; 4 — соединительный провод; 5 — анодное заземление; 6 — трубопровод

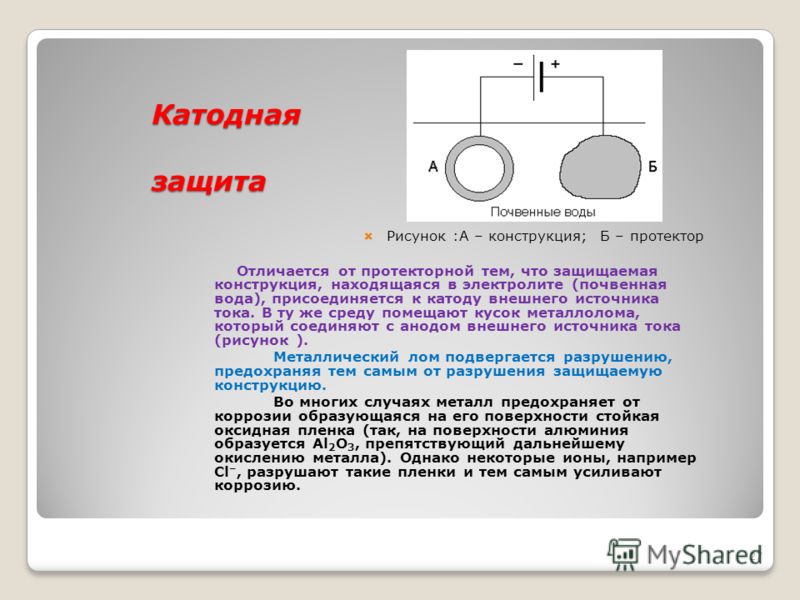

Принцип действия катодной защиты следующий. Под воздействием приложенного электрического поля источника начинается движение полусвободных валентных электронов в направлении «анодное заземление — источник тока— защищаемое сооружение». Теряя электроны, атомы металла анодного заземления переходят в виде ион-атомов в раствор электролита, т.е. анодное заземление разрушается. Ион-атомы подвергаются гидратации и отводятся в глубь раствора. У защищаемого же сооружения вследствие работы источника постоянного тока наблюдается избыток свободных электронов, т.е. создаются условия для протекания реакций кислородной и водородной деполяризации, характерных для катода.

Подземные коммуникации нефтебаз защищают катодными установками с различными типами анодных заземлений. Необходимая сила защитного тока катодной установки определяется по формуле

Jдр=j3·F3·K0

где j3 — необходимая величина защитной плотности тока; F3 — суммарная поверхность контакта подземных сооружений с грунтом; К0 — коэффициент оголенности коммуникаций, величина которого определяется в зависимости от переходного сопротивления изоляционного покрытия Rnep и удельного электросопротивления грунта рг по графику, приведенному на рисунке ниже.

Необходимая величина защитной плотности тока выбирается в зависимости от характеристики грунтов площадки нефтебазы в соответствии с таблицей ниже.

Механизм коррозии металлов и ее влияние

Коррозия металлов представляет собой негативное химическое воздействие окружающей среды на поверхность металла. Она происходит в результате электрохимических реакций, при которых металл подвергается окислению и образованию коррозионных продуктов.

Одним из основных механизмов коррозии является процесс ржавления, который наблюдается у железных и стальных конструкций под воздействием кислорода и влаги. Поверхность металла покрывается слоем ржавчины, что приводит к ухудшению его физических и механических свойств.

Коррозия металлов оказывает серьезное влияние на прочность и долговечность металлических изделий и конструкций. В результате коррозии прогибаются мосты, разрушаются трубопроводы, танки и корабли. Коррозия также является причиной снижения эффективности работающих металлических узлов и устройств, что приводит к увеличению расходов на их обслуживание и ремонт.

Для защиты металлов от коррозии применяют различные методы, включая нанесение протекторной защиты. Протекторная защита обеспечивает создание на поверхности металла защитного слоя, который предотвращает контакт металла с агрессивными веществами окружающей среды. Это позволяет сохранить прочность и долговечность металлических изделий и конструкций, а также увеличить их срок службы и эксплуатацию.

Борьба с коррозией металла

Выбор оптимального способа защиты металлических конструкций, а также продукции из того или иного вида металла должен делаться в соответствии с рядом определенных факторов.

К таким факторам относят:

- эксплуатационные особенности металла или металлической конструкции;

- характеристики самого металла или металлической конструкции;

- климатические условия соответствующего региона и тому подобное.

Ниже приведены основные направления способов защиты металлов от коррозионных процессов, которые широко используются в промышленности, производстве, а также в быту:

- конструкционный способ;

- пассивный способ;

- активный способ.

В первом случае для предотвращения коррозии для конструкционных материалов выбирают цветные металлы, нержавеющие стали, кортеновские стали. А при помощи специальных клеев, герметиков и резиновых прокладок проектировщики стараются обеспечить максимальную защиту от попадания коррозионной среды в металлические конструкции.

Пассивный метод защиты металлов от коррозии предусматривает нанесение определенного покрытия (эмаль, краска, лак и другое) в целях препятствования началу коррозийного процесса. Данный метод является достаточно доступным для широкого круга людей.

Но здесь нужно понимать, что различные покрытия обеспечивают только лишь преграду для коррозионного процесса, но не исключают его появления

Поэтому очень важно при таком методе защиты металлов от коррозии тщательно подготовить и обработать поверхность для окрашивания, максимально равномерно наносить то или иное покрытие, соблюдать определенную толщину слоя, прочность и следить за отсутствием воздушных полостей

Если говорить о покрытиях, то наиболее распространенными на сегодняшний день являются: краска без удаления ржавчины и жидкий пластик.

Применение краски по ржавчине – наиболее популярный способ защиты для металла, так как она выполняет ряд основных функций: преобразование ржавчины, совмещение в себе антикоррозионного грунта и верхней эмали.

Эмаль пользуется большой популярностью благодаря износостойкости и защите от атмосферных воздействий. Краску можно наносить как на чистую, так и на поврежденную коррозией поверхность.

Способ защиты металлов с использованием жидкого пластика является относительно новым, эффективным и очень простым. Его применяют для покраски трубопроводов, решеток, металлической мебели и прочих конструкций. Жидкий пластик можно наносить на любую неочищенную поверхность при любом уровне коррозии, при этом даже можно не проводить предварительную чистку автомобильных деталей или любых других конструкций.

Главным преимуществом данного метода является возможность использования любых синтетических средств влажной очистки.

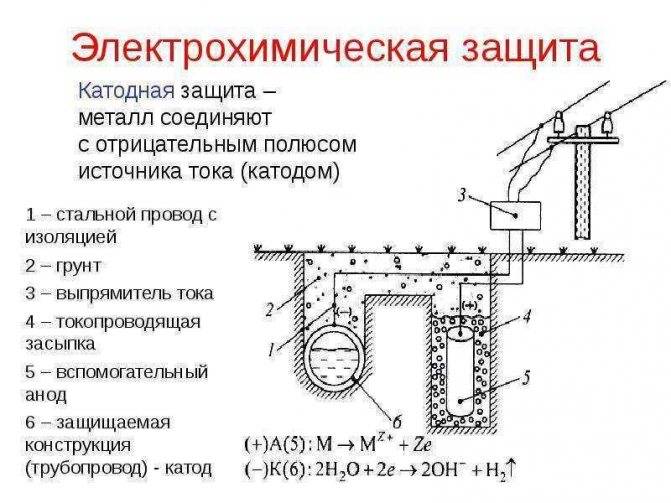

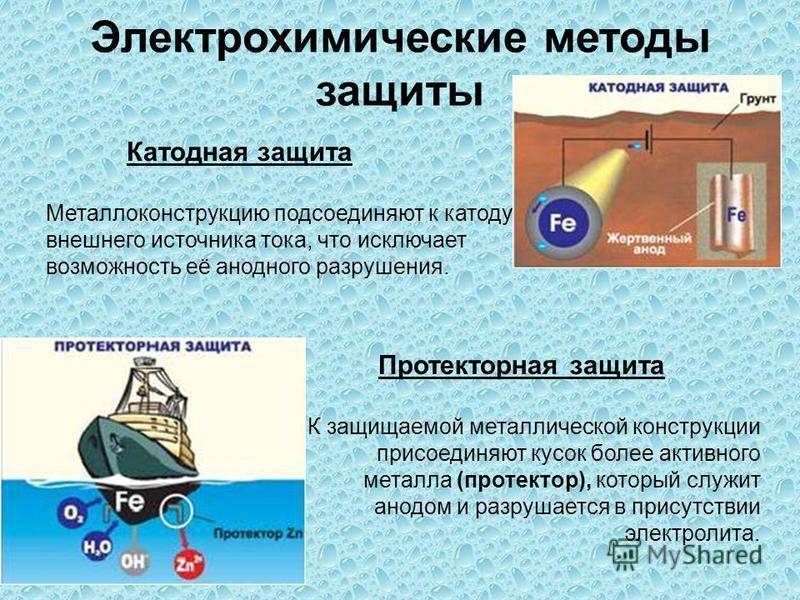

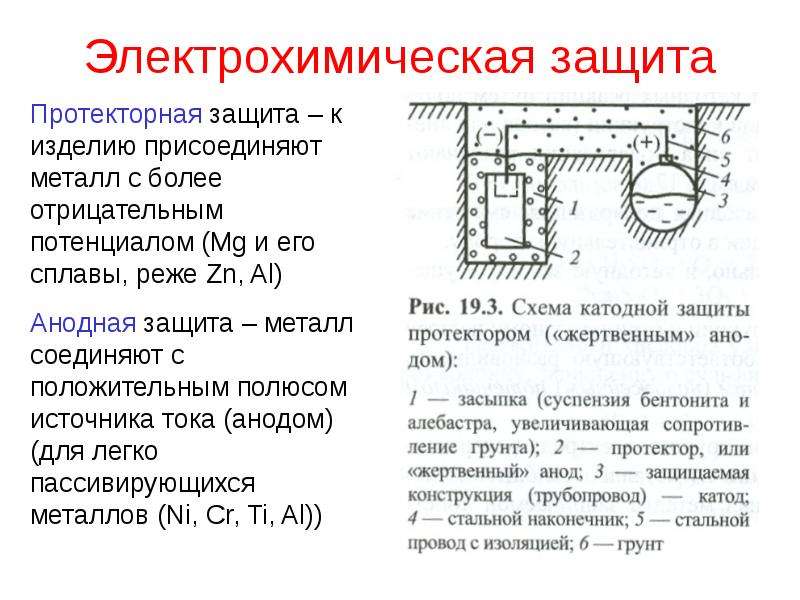

Как классифицируется электрохимическая защита

Коррозия и защита магистральных трубопроводов и резервуаров от нее контролируются двумя способами:

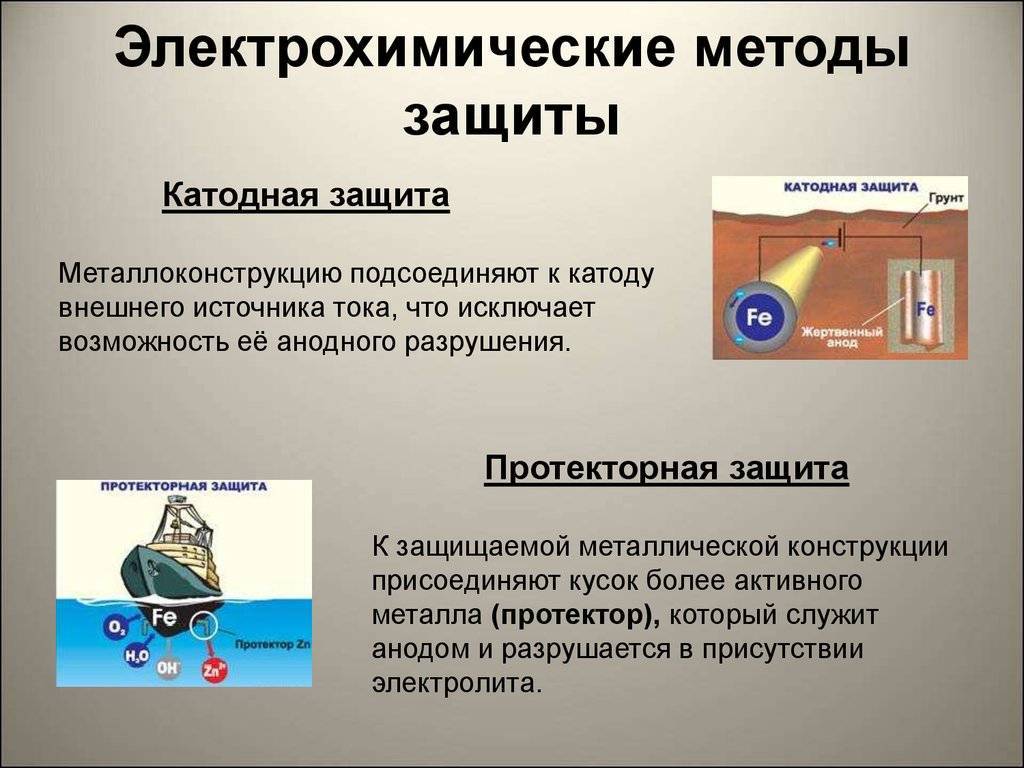

- К металлической поверхности подводиться источник от тока. Этот участок приобретает отрицательный заряд, то есть исполняет роль катода. Аноды – это инертные электроды, которые никакого отношения к конструктивному исполнению не имеют. Этот способ считается наиболее распространенным, и электрохимическая коррозия не возникает. Такая методика направлена на недопущение следующих разновидностей коррозий: питтинговой, по причине присутствия блуждающих токов, кристаллического типа нержавеющей стали, а также растрескиванию элементов из латуни.

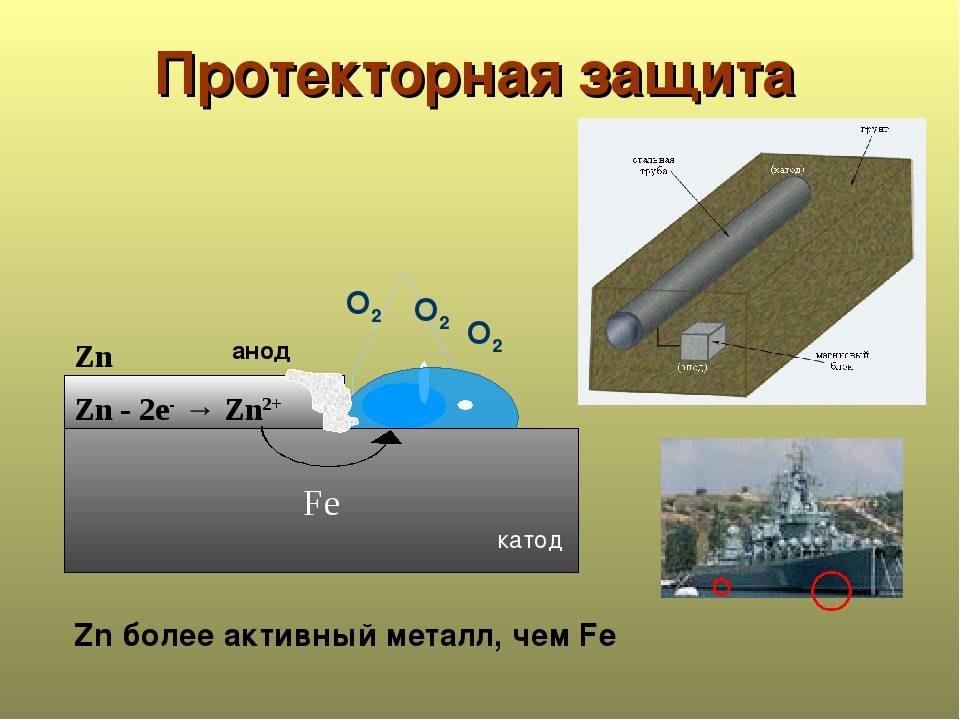

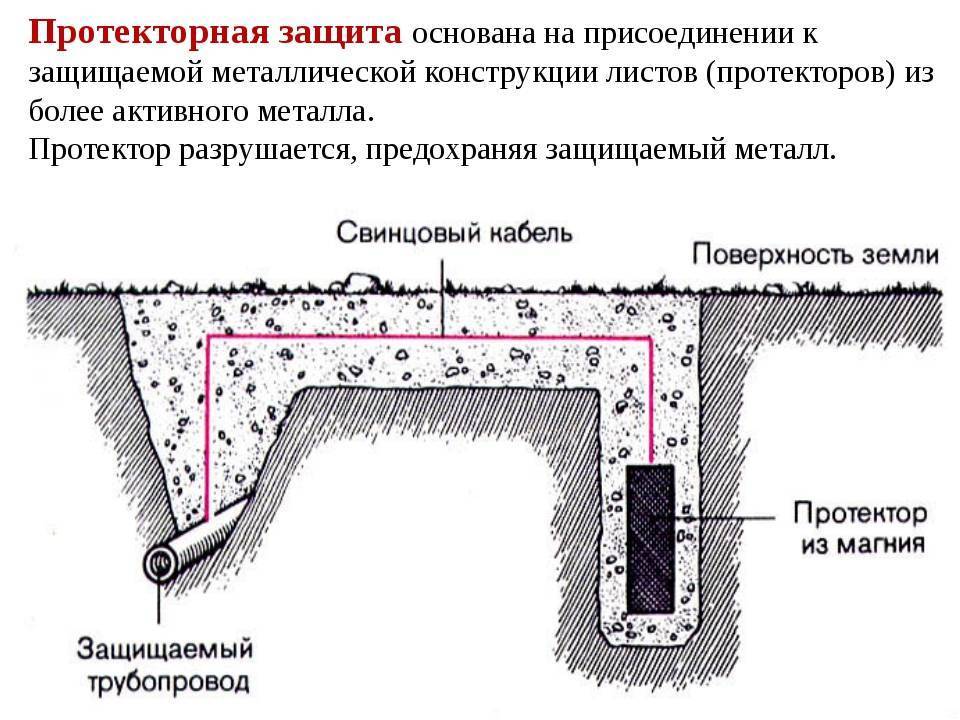

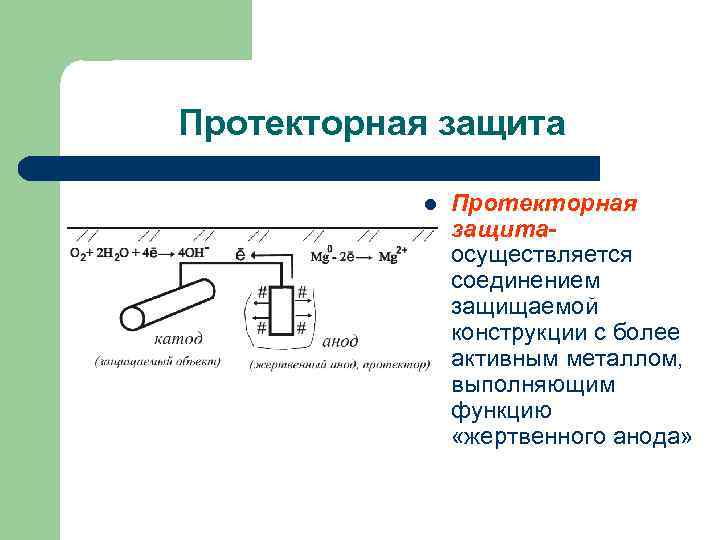

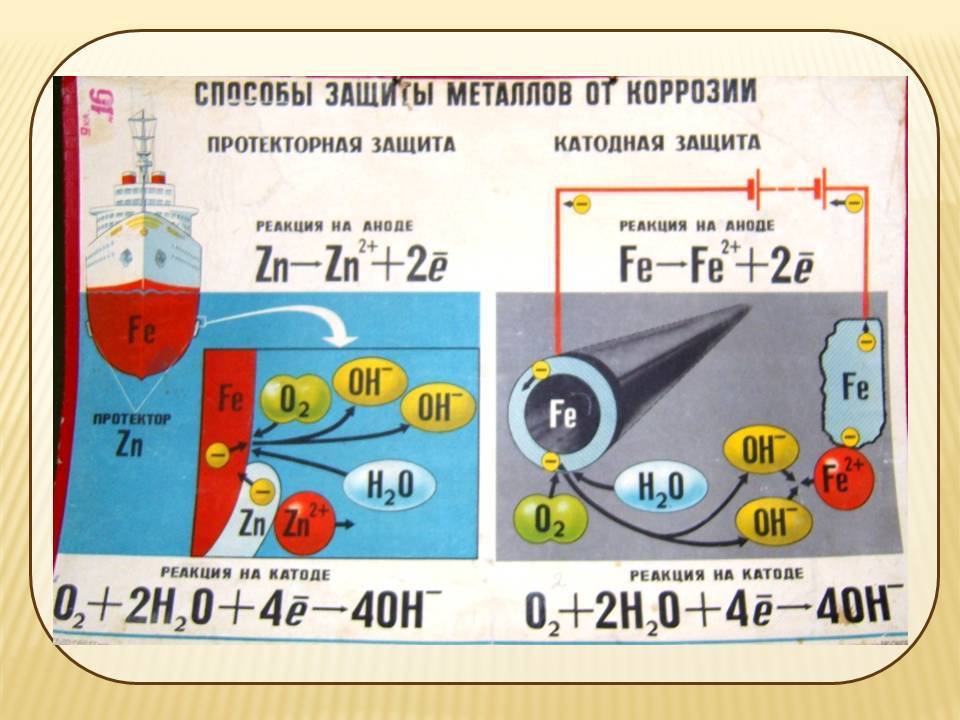

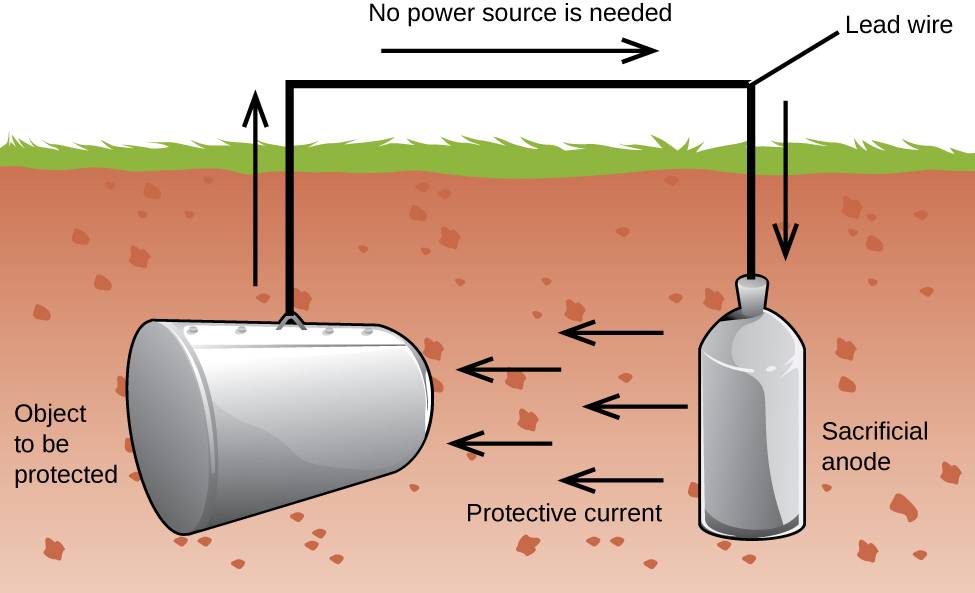

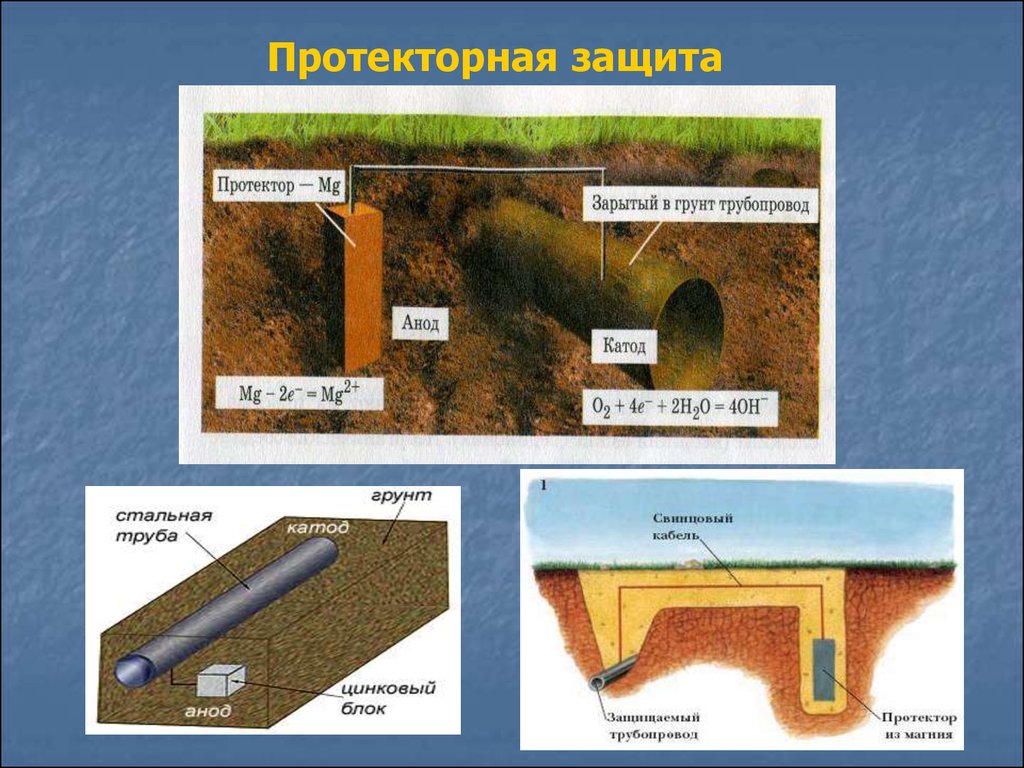

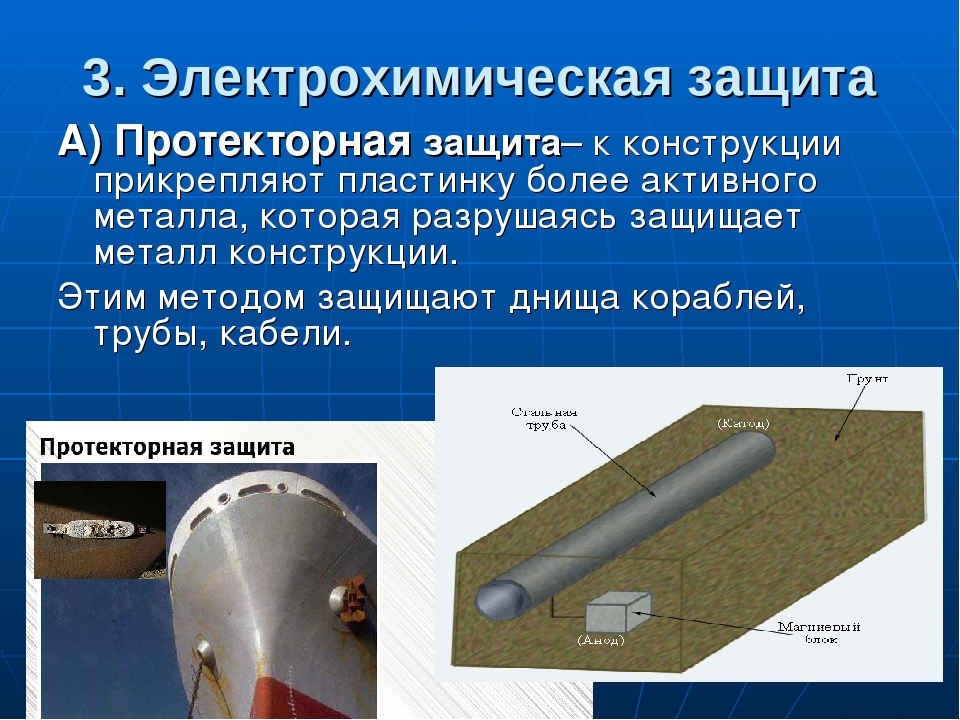

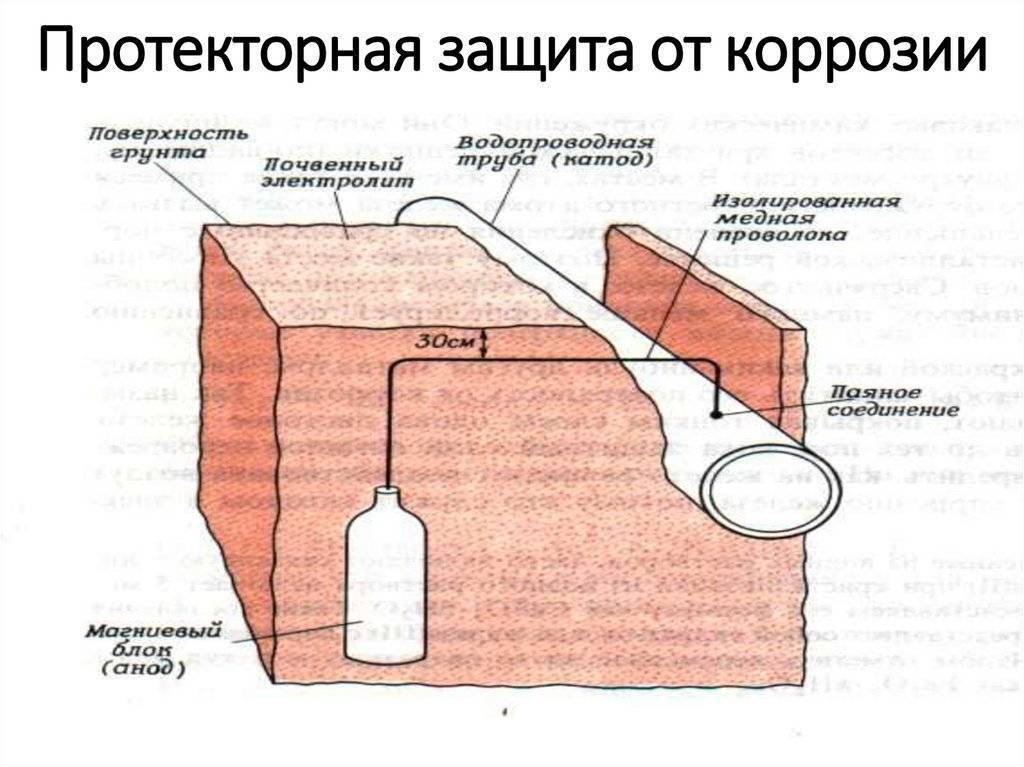

- Гальванический способ. Защита магистральных трубопроводов или протекторная защита осуществляется металлическими пластинами с большими показателями отрицательных зарядов, изготовленными из алюминия, цинка, магния либо их сплавов. Аноды – это два элемента, так называемые ингибиторы, при этом медленное разрушение протектора способствует поддержанию в изделии катодного тока. Протекторная защита используется крайне редко. ЭХЗ выполняется на изоляционное покрытие трубопроводов.

Установки гальванической электрохимзащиты

Использование протекторных установок гальванической защиты трубопровода оправданно, если вблизи объекта отсутствует источник напряжения – ЛЭП, или участок газопровода недостаточно внушителен по размерам.

Гальваническое оборудование служит для защиты от коррозии:

Гальваническая электрохимзащита

Гальваническая электрохимзащита

- подземных металлических сооружений, не подсоединенных электрической цепью к внешним источникам тока;

- отдельных незащищенных частей газопроводов;

- частей газопроводов, которые изолированы от источника тока;

- строящихся трубопроводов, временно не подключенных к станциям защиты от коррозии;

- прочих подземных металлических сооружений (сваи, патроны, резервуары, опоры и др.).

Гальваническая защита сработает наилучшим образом в почвах с удельным электрическим сопротивлением, находящимся в пределах 50 Ом.

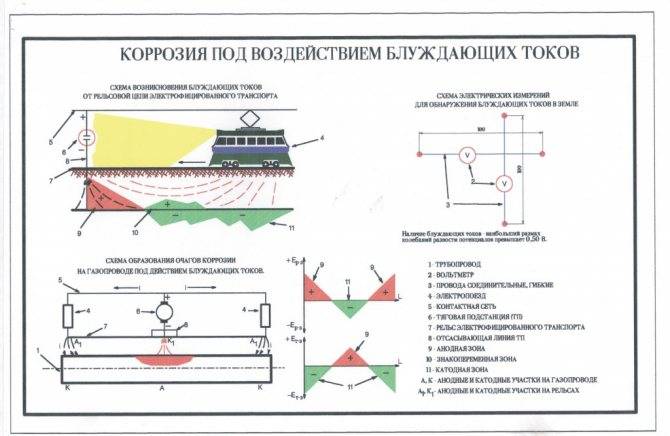

Коррозия под влиянием блуждающих токов

Ржавчина может возникать от переменного и постоянного потока электронов:

- Образование ржавчины под воздействием тока постоянных величин. Блуждающими токами называются токи, находящиеся в почве и в конструктивных элементах, расположенных под землей. Их происхождение антропогенное. Они возникают в результате эксплуатации технических устройств постоянного тока, распространяющегося от зданий или сооружений. Ими могут быть сварочные инверторы, систем защиты от катодов и иные устройства. Ток стремится пройти по пути наименьшего показателя сопротивления, в результате, при имеющихся в наличии трубопроводах в земле, току будет гораздо легче пройти через металл. Анодом является участок трубопровода, из которого блуждающий ток выходит на поверхность почвы. Часть трубопровода, в который попадает ток, играет роль катода. На описанных анодных поверхностях токи имеют повышенную плотность, поэтому именно в этих местах образовываются значительные коррозионные места. Скорость коррозии не ограничивается и может быть до 20 мм в год.

- Образование ржавчины под воздействием переменного тока. При расположении около магистралей линий электропередач с напряжением сети свыше 110 кВ, а также параллельном расположении трубопроводов под влиянием переменных токов образовывается коррозия, в том числе коррозия под изоляцией трубопроводов.

Типы протекторной защиты

Протекторная защита металлов от коррозии предполагает применение различных методов и технологий, которые помогают предотвратить контакт металла с агрессивными средами и увеличить его срок службы. В зависимости от особенностей и требований объекта, выбираются различные типы протекторной защиты. Ниже рассмотрены наиболее распространенные из них.

1. Комплексная защита

Комплексная защита предполагает сочетание нескольких методов протекторной защиты. Обычно эта защита используется для объектов, находящихся в агрессивной среде. Например, для защиты морских сооружений от коррозии применяют систему катодной защиты в сочетании с антикоррозионными красками и покрытиями.

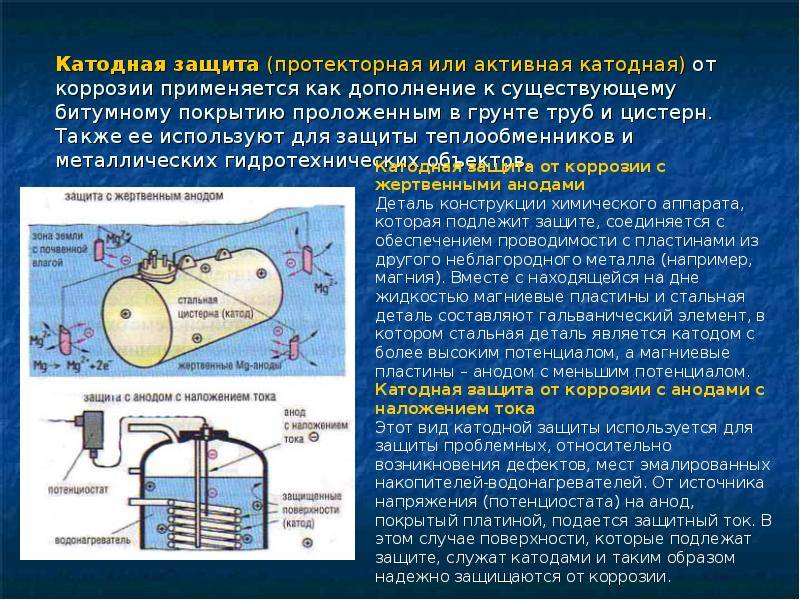

2. Катодная защита

Катодная защита является одним из наиболее эффективных методов протекторной защиты. Она основана на принципе компенсации анодных токов, благодаря которому удается уменьшить скорость коррозии металла. Для осуществления катодной защиты применяются гальванические аноды или индукционно связанный анодный слой.

3. Пассивация

Пассивация – это метод протекторной защиты, который заключается в формировании защитной пассивной пленки на поверхности металла. Эта пленка предотвращает контакт металла с агрессивной средой и тем самым защищает его от коррозии. Для пассивации часто используют различные покрытия, например, оксиды металлов или хром, которые способны образовывать плотные и стойкие защитные пленки.

4. Антикоррозионные покрытия

Антикоррозионные покрытия являются одним из наиболее распространенных методов протекторной защиты. Они наносятся на поверхность металла и предотвращают его контакт с агрессивными средами. Антикоррозионные покрытия могут быть органическими и неорганическими. Органические покрытия, например, краски или лаки, создают барьерный слой между металлом и окружающей средой. Неорганические покрытия, такие как цинковые покрытия или антикоррозионные покрытия на основе фосфата или хромата, образуют химическую защитную пленку на поверхности металла.

Особенности метода

Протекторы для защиты от коррозийных процессов в условиях кислых сред лишены смысла. В таких средах растворение протектора происходит опережающими темпами. Методика рекомендуется для применения только в нейтральных средах.

В сравнении со сталью, большей активностью обладают такие металлы, как хром, цинк, магний, кадмий, а также, некоторые иные. В теории именно перечисленные металлы нужно использовать для защиты трубопроводов и других металлоконструкций. Однако тут есть ряд особенностей, зная которые, можно обосновать технологическую бессмысленность применения чистых металлов в качестве защиты.

К примеру, для магния характерна высокая скорость развития коррозии, на алюминии стремительно образовывается толстая оксидная пленка, а цинк растворяется очень неравномерно из-за своей особой крупнозернистой структуры. Чтобы свести на нет подобные отрицательные свойства чистых металлов, в них добавляют легирующие элементы. Иначе выражаясь, защита газопроводов и других металлических конструкций осуществляется за счет использования всевозможных сплавов.

Нередко применяются магниевые сплавы. Помимо основного компонента – магния – в их составе имеется алюминий (5-7%) и цинк (2-5%). Кроме того, добавляются небольшие количества никеля, меди и свинца. Магниевые сплавы актуальны для защиты от коррозии в условиях сред, где показатель pH не превышает 10,5 единиц (традиционный грунт, пресные и слабосоленые водоемы). Данный ограничивающий показатель связан с быстрой растворяемостью магния на первом этапе и дальнейшим появлением труднорастворимых соединений.

Для конструкций из металлов расположенных в соленой воде (например, подводном морском трубопроводе), следует применять протекторы, в основе которых находится цинк. Такие сплавы также содержат:

- алюминий (до 0,5%);

- кадмий (до 0,15%);

- медь и свинец (суммарно до 0,005%).

В водной соленой среде защита металлов от коррозии с помощью сплавов на основе цинка будет оптимальным вариантом. Однако в пресных водоемах и на обычном грунте такие протекторы очень быстро обрастают оксидами и гидроксидами, в результате чего антикоррозионные мероприятия теряют смысл.

Протекторы на основе цинка чаще используются для защиты от коррозии тех металлических конструкций, где технологические условия требуют наивысшей степени противопожарной безопасности и взрывобезопасности. Примером востребованности таких сплавов являются газопроводы и трубопроводы для транспортировки горючих жидкостей.

Кроме того, цинковые составы, в результате анодного растворения, не образуют загрязняющих веществ. Поэтому такие сплавы практически безальтернативны, когда нужно защитить трубопровод для транспортировки нефти или металлоконструкции в танкерных судах.

В условиях соленой проточной воды на прибрежном шельфе часто применяются алюминиевые сплавы.

Такие составы включают кадмий, таллий, индий, кремний (в сумме – до 0,02%), а также магний (до 5%) и цинк (до 8%). Протекторные свойства алюминиевых составов близки со свойствами магниевых сплавов.

Электрохимическая коррозия от грунта

Вследствие разности напряжений, образовавшихся на отдельных участках трубопроводов, возникает поток электронов. Процесс образования ржавчины происходит по электрохимическому принципу. На основании этого эффекта часть металла в анодных зонах растрескивается и перетекает в основание почвы. После взаимодействия с электролитом образовывается коррозия.

Одним из значимых критериев для обеспечения защиты от негативных проявлений является длина магистрали. На пути попадаются почвы с разным составом и характеристикой. Все это способствует возникновению разности напряжений между частями проложенных трубопроводов. Магистрали обладают хорошей проводимостью, поэтому происходит образование гальванопар с достаточно большой протяженностью.

Увеличение скорости коррозии трубопровода провоцирует высокая плотность потока электронов. Не меньшее значение играет и глубина расположения магистралей, так как на ней сохраняется существенный процент влажности, и температуры, которая ниже отметки “0” не отпускается. На поверхности труб также остается прокатная окалина после обработки, а это влияет на появление ржавчины.

Путем проведения исследовательских работ установлена прямая зависимость между глубиной и площадью образованной ржавчины на металле. Это основано на том, что металл с большей площадью поверхности наиболее уязвим к внешним негативным проявлениям. К частным случаям можно отнести проявление на стальных сооружениях значительно меньших количеств разрушений под действием электрохимического процесса.

Агрессивность грунтов к металлу, прежде всего, определяется их собственной структурной составляющей, влажностью, сопротивлением, насыщенностью щелочами, воздушной проницаемостью и иными факторами. Монтер по защите подземных трубопроводов от коррозии должен быть ознакомлен с проектом на строительство магистрали.

Пассивные и активные методы защиты

Все основные способы защиты трубопроводов от коррозии сводятся к выполнению целого ряда работ. Если говорить о пассивных методах, они выражаются в следующем:

- особом способе укладки, когда сопротивляемость к коррозии продумывается еще на стадии монтажа трубопровода. Для этого между землей и трубой оставляется воздушный зазор, благодаря которому внутрь трубопровода не попадут ни грунтовые воды, ни соли, ни щелочи;

- нанесении специальных покрытий на трубы, которые будут защищать поверхность от почвенных воздействий;

- обработке специальной химией, например, фосфатами, образующими на поверхности защитную пленку.

Схема защиты на основе активных методов предполагает использование электрического тока и электрохимических реакций ионного обмена:

Внешняя изоляция

Первым и важнейшим способом есть внешняя изоляция. Кроме антикоррозионных функций она уменьшает теплопотери и обеспечивает механическую защиту. Для создания изоляции могут быть использованы разные материалы, коротко рассмотрим возможные варианты. 1. Битумная изоляция.

Состоит из слоя полиэтилена, который защищается битумным покрытием. Иногда может присутствовать стеклохолст, обернутый вокруг труб. Может использоваться для трубопроводов, которые размещаются в глинистых, песчаных и каменистых грунтах.2. Полиэтиленовая антикоррозионная изоляция. Состоит из многослойного покрытия, специально предназначена защищать трубопроводы от коррозии.3. Пенополиуретановая изоляция. Бывает двух видов. Первый – применение пенополиуретановых скорлуп, используется для наземных и подземных трубопроводов при канальном и бесканальном проведении труб. Второй – создание пенополиуретановой оболочки путем впрыскивания жидкого ППУ между трубой и предварительно созданной полиэтиленовой изоляцией, после чего ППУ отвердевает и превращается в целостную оболочку.

Существует ещё изоляция стекловатой и минеральной ватой, однако эти варианты изначально предназначены для уменьшения потерь тепла и предупреждения создания конденсата, а не для защиты от коррозии, поэтому они и используются преимущественно для изоляции трубопроводов тепловых сетей. Возможна вариация толщины изоляционного слоя

В каждом конкретном случае толщина рассчитывается в зависимости от функциональной нагрузки на трубопровод, важности водопроводной линии и коррозийной активности почвы, в которой она размещена – чем выше эта активность, тем толще должен быть изоляционный слой

Совместное применение лакокрасочных составов и протекторов

Нередко защита нефте- либо газопровода, той или иной конструкции из металла от коррозионных проявлений выполняется комбинацией протекторной и лакокрасочной защиты. Последняя по своей сути причисляется к пассивному методу предохранения от коррозии. По-настоящему высоких результатов она не обеспечивает, но зато позволяет в сочетании с протектором:

- нивелировать возможные изъяны покрытия трубопроводов и металлических конструкций, которые возникают по естественным причинам (отслаивание металла, его вспучивание, набухание, появление трещин и так далее), а также при их использовании (нет такого газопровода или танкера, покрытие которого в процессе эксплуатации не претерпевает определенных изменений);

- снизить (иногда весьма существенно) расход достаточно дорогостоящих протекторных материалов, повысив при этом их эксплуатационный срок;

- обеспечить распределение по металлической поверхности трубопроводов защитного тока максимально однородно (равномерно).

Добавим, что лакокрасочные слои во многих случаях довольно-таки сложно нанести на некоторые участки уже функционирующего резервуара, газопровода или водного судна. Тогда лучше, конечно же, не усложнять процесс и применять исключительно протекторы.

О видах коррозии

Всего существует несколько разновидностей коррозии металлических труб:

- поверхностная, распространяющаяся по всей площади трубы;

- местная, расположенная на отдельных участках;

- щелевая, образовавшаяся в небольшой трещине.

Наиболее настораживает местная коррозия, так как основная масса повреждений происходит в результате ее появления. Развитие щелевой тоже распространено, но к существенным повреждениям материала она не приводит.

Процент вероятности возникновения коррозии в большую сторону отдается участкам труб, продолженных под железнодорожными переездами или под опорами линий воздушных электропередач. Скорость развития процесса коррозии колеблется от 3 до 30 мм в год.

Что такое химическая коррозия

Этот процесс возникает в неэлектропроводных средах. Ими могут оказаться газы, нефтепродукты и спиртовые соединения. При повышении температурных показателей скорость развития коррозии возрастает. Ржавчина может образовываться на цветных или черных металлах. Алюминиевые изделия под влиянием коррозионных факторов покрываются тонкой пленкой, которая после обеспечивает систему защиты и создает препятствие развитию окислительного процесса.

Сплавы могут быть восприимчивы к иному виду ржавчины, то есть присутствуют элементы, не подверженные окислению, а напротив, они восстановленные. К примеру, при повышенных температурных характеристиках и повышенном давлении восстанавливаются карбиды, но, опять же, утрачиваются нужные качества.

Об электрохимической коррозии

Утверждение о том, что электрохимическая коррозия достигается только при контактировании металлической поверхности с электролитом, ошибочно. Хватает тонкой пленки на основании материала, чтобы образовалась коррозия. Причиной этого вида ржавчины является использование поваренной или технической солей. К, примеру, если производится посыпка снега на дорогах, то страдают машины и проложенные под землей трубопроводы.

Процесс этого происхождения заключается в следующем:

- В соединениях металлических конструкций теряются отчасти атомы, осуществляется их переход в электролитический раствор, то есть происходит образование ионов. Замещают электроны атомы, они заряжают материал отрицательными зарядами, при этом накапливаются положительные заряды в электролите.

- Электрохимическую коррозию также вызывают блуждающие токи, которые при утечке из электроцепи уходят в растворы воды или в грунт, а после в саму структуру металла. Конкретными местами проявления ржавчины являются те участки, откуда в воду попадают блуждающие токи.

Статья по теме: Как предотвратить коррозию бетона и защитить материал от разрушения?

На видео: электрохимическая коррозия металлов и способы защиты.

Как увеличить эффективность протекторов?

Чаще всего протекторные композиции применяются совместно с лакокрасочными составами, имеющими антикоррозийные свойства. Лакокрасочная защита самостоятельно не дает нужного эффекта, но при сочетании с протектором:

- позволяет устранить изъяны покрытия металлического сооружения, которые возникают в процессе эксплуатации (вспучивание, отслоение, набухание металла, появление трещин и пр.);

- снижает расход протекторных составов, увеличивая срок службы (при довольно высокой стоимости защитных сплавов это значимый эффект);

- обеспечивает равномерное распределение защитного тока по поверхности металлического трубопровода.

Конечно, на эксплуатируемое судно или резервуар нанести лакокрасочный состав довольно сложно. В этом случае лучше отказаться от его применения, а использовать только протекторы.

3 Совместное применение лакокрасочных составов и протекторов

Нередко защита нефте- либо газопровода, той или иной конструкции из металла от коррозионных проявлений выполняется комбинацией протекторной и лакокрасочной защиты. Последняя по своей сути причисляется к пассивному методу предохранения от коррозии. По-настоящему высоких результатов она не обеспечивает, но зато позволяет в сочетании с протектором:

- нивелировать возможные изъяны покрытия трубопроводов и металлических конструкций, которые возникают по естественным причинам (отслаивание металла, его вспучивание, набухание, появление трещин и так далее), а также при их использовании (нет такого газопровода или танкера, покрытие которого в процессе эксплуатации не претерпевает определенных изменений);

- снизить (иногда весьма существенно) расход достаточно дорогостоящих протекторных материалов, повысив при этом их эксплуатационный срок;

- обеспечить распределение по металлической поверхности трубопроводов защитного тока максимально однородно (равномерно).

Добавим, что лакокрасочные слои во многих случаях довольно-таки сложно нанести на некоторые участки уже функционирующего резервуара, газопровода или водного судна. Тогда лучше, конечно же, не усложнять процесс и применять исключительно протекторы.

Педагогический состав 297 школы

Творческая деятельность в подготовительной группе детского сада

Содержание управленческой деятельности кратко

Напишите рассуждение на одну из тем какой школьный предмет

- Чем определяется качество пищевого белка кратко

Коррозия под влиянием микроорганизмов

Микробиологической коррозией называется процесс образования ржавчины на трубопроводе под влиянием живых микроорганизмов. Это могут быть водоросли, грибки, бактерии, в их числе простейшие организмы. Установлено, что размножение бактерий наиболее существенно влияет на этот процесс. Для поддержания жизнедеятельности микроорганизмов необходимо создание условий, а именно нужен азот, влажность, воды и соли. Также условия такие, как:

- Температурно-влажностные показатели.

- Давление.

- Наличие освещенности.

- Кислород.

При выделении кислотной среды организмы также могут вызвать коррозию. Под их влиянием на поверхности проявляются каверны, имеющие черный цвет и неприятный запах сероводорода. Бактерии, содержащие сульфаты присутствуют практические во всех почвах, но скорость коррозии увеличивается при увеличении их количества.

estetic-italia.ru

estetic-italia.ru

![Протекторная защита трубопроводов от коррозии [суть и методы]](https://estetic-italia.ru/wp-content/uploads/1/5/8/15895b19c0693902ba92664ae1f1e892.jpeg)